Тема 1.1. Аппаратурная база аддитивных технологий, классификация, принцип действия, особенности эксплуатации. Аддитивные технологии для производства рти

Введение. История развития аддитивных технологий

Технология «трехмерной печати» появилась в конце 80-х гг. ХХ в. Пионером в этой области являлась компания 3DSystems, которая разработала первую коммерческую стереолитографическую машину - SLA - StereolithographyApparatus(1986 г). До середины 90-х гг. она использовалась главным образом в научно-исследовательской и опытно-конструкторской деятельности, связанной с оборонной промышленностью. Первые лазерные машины - сначала стереолитографические (SLA-машины), затем порошковые (SLS-машины), были чрезмерно дороги, выбор модельных материалов - весьма скромный. Широкое распространение цифровых технологий в области проектирования (CAD), моделирования и расчетов (CAE) и механообработки (CAM) стимулировало взрывной характер развития технологий 3D-печати, и в настоящее время крайне сложно указать область материального производства, где в той или иной степени не использовались бы 3D-принтеры.

Цифровые 3D-технологии открыли уникальные возможности воспроизведения сложнейших пространственных форм, объектов и инженерных конструкций, механизмов. Сначала эти технологии назывались «технологиями быстрого прототипирования» (от английского RapidPrototyping), однако термин RP-технологии довольно быстро устарел и в настоящее время не отражает в полной мере реальной сути технологии. Методами «быстрого прототипирования» сейчас изготавливаются коммерческие изделия, которые уже нельзя назвать прототипами - имплантаты и эндопротезы, инструменты и литейные формы, детали самолетов и спутников и многое другое.

Аддитивные технологии (от английского AdditiveFabrication) или 3Dпечать- обобщенное название технологий, предполагающих изготовление изделия по данным цифровой модели (или CAD-модели) методом послойного добавления (add, англ. - добавлять, отсюда и название) материала. Получение изделия происходит послойно, путем формирования слоя материала, отверждения или фиксации этого слоя в соответствии с конфигурацией сечения СAD-модели. 3D-печать является полной противоположностью таких традиционных методов механического производства и обработки, как фрезеровка или резка, где формирование облика изделия происходит за счет удаления лишнего материала.

Модельные (строительные) материалы могут быть жидкими (фотополимерные смолы, воски и др.), сыпучими (пески, порошковые полимеры, металлопорошковые композиции), в виде тонких листов (полимерные пленки, листы бумаги и др.), а также в виде полимерной нити или металлической проволоки, расплавляемой непосредственно перед формированием слоя построения.

При использовании AF-технологий все стадии реализации проекта от идеи до материализации находятся в единой технологической среде, где каждая технологическая операция выполняется в цифровой CAD/CAM/CAE- системе. Практически это означает реальный переход к «безбумажным» технологиям.

Аддитивные технологии охватывают все новые сферы деятельности человека. Дизайнеры, архитекторы, археологи, палеонтологи и представители других профессий используют 3D-принтеры для реализации различных идей и проектов. Активно создаются роботизированные комплексы для «печати» быстротвердеющими бетонными смесями.

Аддитивные технологии - наиболее динамично развивающаяся отрасль. По мнению TroyJensen, аналитика инвестиционного банка PiperJaffray, к 2020 г. ожидается увеличение рынка продаж 3D- принтеров и услуг до 5,0 млрд. долларов.

По данным WohlersAssociates, 38% мировой индустрии аддитивных технологий приходится на США, на втором месте Япония с 9,7%, за ней следует Германия с 9,4% и Китай с 8,7%.

Российский рынок составляет менее 0,5 % мирового, и в течение следующих пяти лет его темпы роста не увеличатся, отмечают в Research.Techart. Неудивительно, ведь развитие аддитивных технологий в России находится в зачаточном состоянии, основной причиной ситуации, по мнению экспертов, является отсутствие поддержки со стороны государства.

Чтобы развивать технологию, необходима работа сразу в нескольких направлениях: и подготовка квалифицированного персонала, и формирование новых стандартов, и принятие новых нормативных документов. Не менее важной проблемой является отсутствие в России серийного производства порошков. Тем не менее какие-то точечные действия в этом направлении предпринимаются как отдельными чиновниками, так и учеными.

Западные аналитики рассматривают степень внедрения AF- технологий в материальное производство как надежный индикатор реальной индустриальной мощи государства.

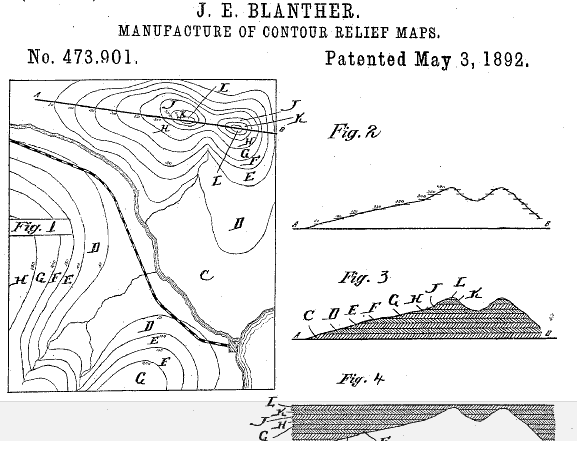

Предшественниками современных AF-технологий считают две оригинальные технологии, появившиеся в XIXв. В 1890 г. JosefE. Blantherпредложил способ изготовления топографических макетов -3-х мерных карт поверхности местности. Суть метода заключалась в следующем: из тонких восковых пластин по контурным линиям топографической карты вырезались фрагменты, соответствующие вообра жаемому горизонтальному сечению объекта, затем эти пластины укладывались друг на друга в определенном порядке и склеивались. Получался «послойный синтез» холма или оврага. После этого поверх полученных фигур накладывали бумагу и формировали макет отдельного элемента ландшафта, который затем уже в «бумажном» виде располагали в соответствии с исходной картой (рисунок 1).

Рис. 1. Блантер Дж. Патент США 473901, выдан 03.05.1892 г.

Практическое применение эта идея нашла в LOM-технологии - LaminationObjectManufacturing - послойном ламинировании или склеивании тонких листовых материалов, толщина листов при этом составляет 0,051-0,25 мм. В 1979 г. профессор Nakagawaиз Токийского университета предложил использовать эту технологию для быстрого изготовления пресс-форм, в частности, со сложной геометрией охлаждающих каналов.

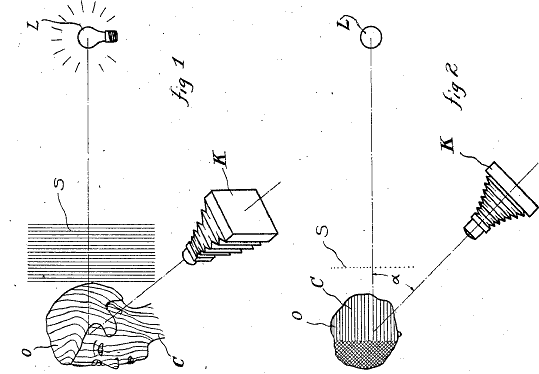

Вторая технология - фотоскульптура (Photosculpture) была предложена французом FrançoisWillèmeв 1890 г. (рисунок 2). Суть ее состояла в следующем: вокруг объекта или субъекта располагали фотокамеры (Willemeиспользовал 24 камеры с шагом 15 градусов) и производили одномоментное фотографирование на все камеры. Затем каждое изображение проецировали на полупрозрачный экран, и оператор с помощью пантографа обрисовывал контур. Пантограф был связан с режущим инструментом, который удалял модельный материал - глину- в соответствии с профилем текущего контура. Для уменьшения трудоемкости процесса Willemeнемец CarloBaeseв 1904 г. предложил использовать фоточувствительный желатин, который при обработке водой расширяется в зависимости от степени засветки - экспозиции (Пат. США 774549, Photographicprocessforthereproductionofplasticobjects, 08.11.1904).

Рис. 2. Фотоскульптура по технологии FrançoisWillème

В 1935 г. IsaoMoriokaпредложил способ, сочетающий в себе топографию и фотоскульптуру (рисунок 3). Этот способ предполагал использование структурированного света (сочетание черных и белых полос) для создания топографической «карты» объекта - набора контуров.

Контуры затем вырезались из листового материала, укладывались в определенном порядке и таким образом формировался трехмерный образ объекта. Или же, как и у FrançoisWillème, контуры могли быть спроецированы на экран для дальнейшего создания трех мерного образа с помощью режущего инструмента.

Рис. 3. Процесс изготовления рельефного изображения при помощи фотографии. Пат. США 2015457

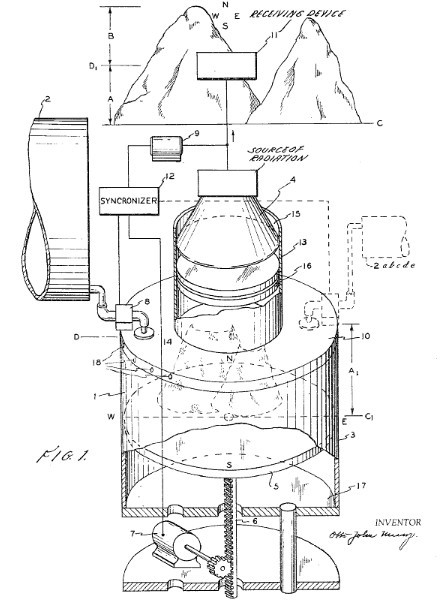

Первым приближением к стереолитографии в современном понимании стала идея OttoMunz(1956 г.), который предложил способ селективной (послойной) экспозиции прозрачной фотоэмульсии. На этот слой проецировался контур (сечение) объекта. В качестве платформы, на которой производилась экспозиция, использовался поршень, установленный в цилиндре с возможностью перемещения. Поршень перемещали на определенную величину (т.е. с определенным шагом) и сверху наносили слой эмульсии, проецируя на него изображение, после чего наносили слой фиксирующего реагента. И так каждый шаг: поршень перемещали вниз, наносили фотоэмульсию, засвечивали, наносили слой фиксирующего реагента и т.д.

Фиксирующий состав наносился на весь слой - и на засвеченные участки, и на не засвеченные, в результате внутри затвердевшего прозрачного материала, сформированного в виде цилиндра, оказы вался заключенным образ трехмерного объекта (рисунок 4). На патент (Пат. США № 2775758) OttoMunz, как на предшественника современной стереолитографии, ссылаются практически все авторы новых изобретений в области аддитивных технологий.

Рис. 4. Фото-символ записи. Пат. США № 2775758, выдан 25.12.1956 г.

В 1977 г. Wyn Kelly Swainson (Пат. США № 4041476) предложил способ получения трехмерных объектов посредством отверждения фоточувствительного полимера в точке пересечения двух лазерных лучей. Примерно в это же время начинают появляться технологии послойного синтеза из порошковых материалов (P.A. Ciraud, 1972).

В 1981 г. R.F. Housholder (Пат. США № 4247508) предложил способ формирования тонкого слоя порошкового материала путем нанесения его на плоскую платформу. Далее производилось разравнивание до определенной величины с последующим спеканием слоя. В том же году HideoKodamaопубликовал результаты работы с первых функциональных систем фотополимеризации с помощью ультрафиолетовой (УФ) лампы и лазера. В 1982 г. была опубликована работа A.J. Herbertпо созданию трехмерных моделей с помощью X- Y-плоттера, УФ-лампы и системы зеркал.

Процесс патентования новых технических решений по AF- технологиям приобрел лавинообразный характер. В 1986 г. CharlesW. Hullпредложил способ послойного синтеза посредством ультрафиолетового излучения, сфокусированного на тонкий слой фотополимерной смолы. Он же и ввел в оборот термин «стереолитография».

CharlesW. Hullстал основателем фирмы 3DSystems - компании, первой приступившей к коммерческой деятельности в области по- слойного синтеза. С этого момента началась новая эпоха в индустрии - эпоха AF-технологий.

1.2 Аддитивные технологии, их классификация и отличительные особенности

Существуют разные процессы изготовления по средствам аддитивных технологий, но всех их объединяет то, что прототип изготавливается путем послойного наложения композитного материала. Основное преимущество аддитивных технологий состоит в том, что прототип создается за один прием, а исходными данными для него служит непосредственно геометрическая модель детали. Таким образом, отпадает необходимость в планировании последовательности технологических процессов, специальном оборудовании для обработки материалов, транспортировке от станка к станку и т. д. Однако по сравнению с обработкой на станке с ЧПУ этот процесс имеет существенный недостаток -- ограниченность выбора материалов. Физические объекты, изготовленные методом 3Dпечати, используются главным образом в качестве прототипов или шаблонов для других производственных процессов.

В основе своей процессы 3Dпечати состоят из трех шагов: формирование поперечных сечений изготавливаемого объекта, послойное наложение этих сечений и комбинирование слоев. Таким образом, чтобы создать физический объект, этим процессам требуются данные лишь о поперечных сечениях; кроме того, исчезают следующие проблемы, часто возникающие в связи с другими производственными процессами.

В международном сообществе, так же, как и в России, устоявшейся классификации аддитивных технологий пока не принято. Различные авторы подразделяют их:

-по применяемым строительным (модельным) материалам(жидкие, сыпучие, полимерные, металлопорошковые и т.д.);

- по наличию или отсутствию лазера;

- по методам подвода энергии для фиксации слоя построения (с помощью теплового воздействия, облучения ультрафиолетовым или видимым светом, посредством связующего состава и т.д.);

- по методам формирования слоя.

Также существует классификация по технологии 3D-печати Их можно разделить технологии по основным направлениям.

Экструзионная

печать. Сюда входят такие методы, как послойное наплавление (fdm) и многоструйная

печать (mjm). В основе этого

метода лежит выдавливание (экструзия) расходного материала с последовательным

формированием готового изделия. Как правило, расходные материалы состоят из

термопластиков, либо композитных материалов на их основе.

Плавка, спекание или склеивание. Этот подход

основывается на соединении порошкового материала в единое целое. Формирование

производится разными способами. Наиболее простым является склеивание, как в

случае со струйной трехмерной

печатью (3dp). Подобные

принтеры наносят на рабочую платформу тонкие слои порошка, которые затем

выборочно склеиваются связующим материалом. Порошки могут состоять из

практически любого материала, который можно измельчить до состояния пудры.

Наиболее популярными же в данной категории стали

технологии лазерного спекания (sls и dmls) и плавки (slm), позволяющие

создавать цельнометаллические детали. Как и в случае со струйной трехмерной

печатью, эти устройства наносят тонкие слои порошка, но материал не

склеивается, а спекается или плавится с помощью лазера. Лазерное спекание (sls) применяется для работы как с пластиковыми, так и с металлическими

порошками, хотя металлические гранулы обычно имеют более легкоплавкую оболочку,

а после печати дополнительно спекаются в специальных печах. Dmls - вариант slsустановок с более

мощными лазерами, позволяющими спекать непосредственно металлические порошки

без добавок. Slm-принтеры предусматривают уже не

просто спекание частиц, а их полную плавку, что позволяет создавать монолитные

модели, не страдающие от относительной хрупкости, вызываемой пористостью

структуры. Как правило, принтеры для работы с металлическими порошками

оснащаются вакуумными рабочими камерами, либо замещают воздух инертными газами.

Подобное усложнение конструкции вызывается необходимостью работы с металлами и

сплавами, подверженными оксидации - например, с титаном.

Стереолитография. Стереолитографические принтеры используют специальные жидкие материалы, называемые «фотополимерными смолами». Термин «фотополимеризация» указывает на способность материала затвердевать под воздействием света. Как правило, такие материалы реагируют на облучение ультрафиолетом. Смола заливается в специальный контейнер с подвижной платформой, которая устанавливается в позиции возле поверхности жидкости. Слой смолы, покрывающий платформу, соответствует одному слою цифровой модели. Затем тонкий слой смолы обрабатывается лазерным лучом, затвердевая в точках соприкосновения. По окончании засветки платформа вместе с готовым слоем погружаются на толщину следующего слоя, и засветка производится вновь.

Ламинирование. Слои

материала наклеиваются друг на друга и обрезаются по контурам цифровой модели с

помощью лазера или лезвия.

Такие установки хорошо подходят для

макетирования и могут использовать очень дешевые расходные материалы, включая

обычную офисную бумагу. Тем не менее, сложность и шумность таких принтеров,

вкупе с ограниченными возможностями изготовляемых моделей ограничивают их популярность.

Наиболее популярными методами 3d-печати, применяемыми в быту и в офисных условиях стали моделирование

методом послойного наплавления (fdm) и лазерная стереолитография (sla).

Рассмотрим более подробно наиболее распространенные технологии более подробно по основным критериям: определение, принцип действия, используемые материалы, преимущества и применение данных технологий.

1.2.1 Технология струйной трехмерной печати (3DP)

Струйная трехмерная печать (3DP) - один из старейших методов аддитивного производства. Эта технология была разработана в Массачусетском технологическом институте (MIT) в 1993 году. Технология получила коммерческое распространение в 1995 году с помощью компании ZCorporation, приобретенной корпорацией 3DSystems в 2012 году.

Как и другие технологии аддитивного производства, струйная трехмерная печать подразумевает послойное построение физических объектов на основе цифровой трехмерной модели. В качестве расходных материалов используются всевозможные порошки, наносимые последовательными тонкими слоями. Контуры модели вычерчиваются печатной головкой, наносящей связующий материал. Таким образом, частицы каждого нового слоя склеиваются между собой и с предыдущими слоями до образования готовой трехмерной модели.

Оригинальные устройства использовали в качестве расходного материала гипс, что обуславливает обиходное название технологии - «гипсовая трехмерная печать». Печатные головки экструдировали воду, склеивающую материал. Со временем технология прогрессировала и теперь включает возможность добавки различных агентов: красителей, уплотнителей и пр.

В настоящее время помимо гипса используются самые разные материалы, включая пластики, песчаные смеси и даже металлы. Технология способна создавать трехмерные модели из любого порошкового материала, а добавление красителей в связующий материал позволяет осуществлять цветную печать.

Практичность же моделей зависит от последующей обработки. Например, изделия созданные из металлического порошка будут обладать видом, схожим с необработанными металлическими изделиями. С другой стороны, их прочность будет напрямую зависеть от связующего материала и, как правило, будет невысока. Для улучшения механических свойств можно прибегнуть к обжигу с помощью гончарных печей. Во избежание деформации моделей обжиг, как правило, подразумевает не спекание, а выплавку изначального связующего материала с пропиткой более твердой субстанцией. Например, возможна выплавка или выжигание связующих пластиков с одновременной пропиткой стальной модели медью или бронзой.

Готовые изделия будут обладать высокой долговечностью, но их механические характеристики все равно не будут достаточными для применения в качестве функциональных прототипов деталей механизмов. Как правило, модели, изготовленные по технологии 3DP, используются в качестве сувениров, украшений или макетов - любых моделей высокой геометрической сложности, не подверженных высоким механическим нагрузкам.

Наряду с высокой универсальностью в плане используемых материалов, метод 3DPотличается отсутствием необходимости печати опорных структур. Такие популярные методы, как FDMили SLAтребуют постройки дополнительных элементов, называемых «опорами» или «поддержками» для стабилизации навесных элементов печатаемых моделей. В противном случае существует реальная возможность провисания слоев и деформации моделей, а в крайних случаях печать вообще невозможна ввиду отсутствия необходимой опорной поверхности. В случае с 3DPнеобходимость создания опорных структур отпадает, так как каждый слой порошка служит естественной опорой для следующего слоя. Стоить отметить и экономичность технологии: остаточный порошок может быть собран из рабочей камеры по завершении печати и использован в следующем производственном цикле.

Технология 3DPпользуется широкой популярностью и применяется в самых различных отраслях, зачастую теряя свое оригинальное обозначение. Так, в сфере биопечати используется вариант технологии, известный как «капельная/струйная печать» или DOD(DroponDemand). Этот метод применяется для послойного нанесения живых клеток с целью построения органических тканей.

Одним из наиболее ярких методов применения 3DPстало создание кондитерских принтеров ChefJet, строящих трехмерные съедобные модели из сахаросодержащих продуктов, склеивая частицы материала водой, наподобие оригинальных «гипсовых» принтеров.

1.2.2 Технология цветной струйной печати (CJP)

Цветная струйная печать (CJP) - разновидность струйной трехмерной печати (3DP), фирменная технология компании 3DSystems.

Как и в случае с трехмерной струйной печатью (3DP), технология CJPподразумевает нанесение тонких слоев порошкообразных расходных материалов, с последующим выборочным нанесением связующего полимера. Отличительной особенностью технологии является использование разноцветных связующих элементов, что позволяет создавать комплексные цветные 3D-модели.

Неизрасходованные материалы не удаляются из рабочей камеры во время процесса, а служат в качестве опоры для последующих слоев, что позволяет создавать объекты высокой геометрической сложности. Тем не менее, по завершении цикла печати остаточный порошок может быть собран и использован заново.

В качестве расходных материалов используются пластики с разнообразными механическими свойствами, имитирующими резину, ударопрочные термопластики и другие материалы.

Например, CJPпринтеры компании 3DSystemsиспользуют материалы VisiJetPXLс пропиткой материалом ColorBond(для упрочнения цветных моделей), StrengthMax(высокопрочная пропитка для функциональных моделей) или SaltWaterCure(экологичная пропитка, позволяющая повышать прочность поверхностных слоев).

Технология цветной струйной печати (CJP) применяется в основном для прототипирования изделий сложной геометрической формы и цветовой гаммы, а также для производства мелкосерийных партий готовых изделий.

Метод применяется в медицине, промышленном дизайне, образовании, архитектурном дизайне и даже в кукольной мультипликации.

Ввиду относительно высокой стоимости CJPпринтеров, данная технология пока не получила широкого бытового распространения и используется в основном в профессиональной среде. В то же время, технология CJPгораздо более доступна, чем использование таких высокоточных методов быстрого прототипирования, как выборочное лазерное спекание (SLS), и более универсальна в отношении создания цветных моделей, чем лазерная стереолитография (SLA).

1.2.3 Технология цифровой светодиодной проекции (DLP)

Цифровая светодиодная проекция (DLP) - метод аддитивного производства, вариант стереолитографической 3D-печати.

Одним из наиболее популярных методов аддитивного производства высокоточных прототипов является лазерная стереолитография (SLA). Метод основан на использовании фотополимерных смол, затвердевающих при облучении ультрафиолетовым светом. В то время как технология SLAнаходит широкое применение в профессиональной среде, ее распространение ограничивается достаточно высокой стоимостью устройств, обусловленной применением дорогостоящих лазерных излучателей.

Альтернативный метод использует цифровые светодиодные проекторы (DLP), позволяя снижать себестоимость устройств. В отличие от лазерных установок, сканирующих поверхность материала одним или несколькими лазерными головками, DLPпринтеры проецируют изображение целого слоя до затвердевания полимерной смолы, после чего наносится новый слой материала и проецируется изображение нового слоя цифровой модели.

DLP-печать появилась совсем недавно, но уже демонстрирует прекрасные результаты, сопоставимые по точности и производительности с оригинальной технологией лазерной стереолитографии (SLA), запатентованной Чарльзом Халлом в 1986 году и давшей первый существенный толчок развитию 3D-печати. Основным преимуществом DLPнад SLAможет стать более низкая стоимость используемых проекторов по сравнению с лазерными излучателями.

С момента появления, DLP-принтеры составляют прямую конкуренцию устройствам, работающим по технологии SLA. DLP-принтеры применяются в стоматологии, ювелирной промышленности, свободном дизайне и в производстве сувениров.

Как и стандартные стереолитографические устройства, DLP-принтеры имеют высокие показатели точности печати - минимальная толщина слоя может достигать 15 микрон с использованием существующих установок. Минимальная толщина слоя, наносимого более доступными FDM- принтерами, как правило, составляет не менее 50 микрон. Практически же, разрешение находится в обратной зависимости от скорости наслоения - технология позволяет достигать и более высоких показателей точности ценой снижения скорости печати. Расходные материалы, а именно фотополимерные смолы, имеют высокий диапазон механических характеристик: возможны имитаторы в диапазоне от твердых пластиков до резины. Как правило, печать осуществляется материалом одного цвета, но ограничений палитры не существует. Основным недостатком метода DLP, как и SLA, является относительно высокая стоимость расходных материалов - порядка $80-160 за один литр жидкого полимера.

1.2.4 Технология прямого лазерного спекания металлов (DMLS)

Прямое лазерное спекание металлов (DMLS) - технология аддитивного производства металлических изделий, разработанная компанией EOSиз Мюнхена. DMLSзачастую путают со схожими технологиями выборочного лазерного спекания («SelectiveLaserSintering» или SLS) и выборочной лазерной плавки («SelectiveLaserMelting» или SLM).

Процесс включает использование трехмерных моделей в формате STLв качестве чертежей для построения физических моделей. Трехмерная модель подлежит цифровой обработке для виртуального разделения на тонкие слои с толщиной, соответствующей толщине слоев, наносимых печатным устройством. Готовый «построечный» файл используется как набор чертежей во время печати. В качестве нагревательного элемента для спекания металлического порошка используются оптоволоконные лазеры относительно высокой мощности - порядка 200Вт. Некоторые устройства используют более мощные лазеры с повышенной скоростью сканирования (т.е. передвижения лазерного луча) для более высокой производительности. Как вариант, возможно повышение производительности за счет использования нескольких лазеров.

DMLSпозволяет создавать цельные металлические детали сложной геометрической формы

Порошковый материал подается в рабочую камеру в количествах, необходимых для нанесения одного слоя. Специальный валик выравнивает поданный материал в ровный слой и удаляет излишний материал из камеры, после чего лазерная головка спекает частицы свежего порошка между собой и с предыдущим слоем согласно контурам, определенным цифровой моделью. После завершения вычерчивания слоя, процесс повторяется: валик подает свежий материал и лазер начинает спекать следующий слой. Привлекательной особенностью этой технологии является очень высокое разрешение печати - в среднем около 20 микрон. Для сравнения, типичная толщина слоя в любительских и бытовых принтерах, использующих технологию FDM/FFF, составляет порядка 100 микрон.

Другой интересной особенностью процесса является отсутствие необходимости построения опор для нависающих элементов конструкции. Неспеченный порошок не удаляется во время печати, а остается в рабочей камере. Таким образом, каждый последующий слой имеет опорную поверхность. Кроме того, неизрасходованный материал может быть собран из рабочей камеры по завершении печати и использован заново. DMLSпроизводство можно считать фактически безотходным, что немаловажно при использовании дорогих материалов - например, драгоценных металлов.

Технология практически не имеет ограничений по геометрической сложности построения, а высокая точность исполнения минимизирует необходимость механической обработки напечатанных изделий.

Технология DMLSобладает несколькими достоинствами по сравнению с традиционными производственными методами. Наиболее очевидным является возможность быстрого производства геометрически сложных деталей без необходимости механической обработки (т.н. «субтрактивных» методов - фрезеровки, сверления и пр.). Производство практически безотходно, что выгодно отличает DMLSот субтрактивных технологий. Технология позволяет создавать несколько моделей одновременно с ограничением лишь по размеру рабочей камеры. Построение моделей занимает порядка несколько часов, что несоизмеримо более выгодно, чем литейный процесс, который может занимать до нескольких месяцев с учетом полного производственного цикла. С другой стороны, детали, произведенные лазерным спеканием, не обладают монолитностью, а потому не достигают тех же показателей прочности, что и отлитые образцы, или детали, произведенные субтрактивными методами.

На данный момент установки DMLSприменяются только в профессиональной среде из-за высокой стоимости

DMLSактивно используется в промышленности ввиду возможности построения внутренних структур цельных деталей, недоступных по сложности традиционным методам производства. Детали с комплексной геометрией могут быть выполнены целиком, а не из составных частей, что благоприятно влияет на качество и стоимость изделий. Так как DMLSне требует специальных инструментов (например, литейных форм) и не производит большого количества отходов (как в случае с субтрактивными методами), производство мелкосерийных партий с помощью этой технологии намного выгодней, чем за счет традиционных методов.

Технология DMLSприменяется для производства готовых изделий малого и среднего размера в различных отраслях, включая аэрокосмическую, стоматологическую, медицинскую и др. Типичный размер области построения существующих установок составляет 250х250х250мм, хотя технологических ограничений на размер не существует - это лишь вопрос стоимости устройства. DMLSиспользуется для быстрого прототипирования, снижая время разработки новых продуктов, а также в производстве, позволяя сокращать себестоимость мелких партий и упрощать сборку изделий сложной геометрической формы.

Северо-западный политехнический университет Китая использует DMLSсистемы для производства элементов конструкции самолетов. Исследования, проведенные EADS, также указывают на снижение себестоимости и отходов при использовании технологии DMLSдля производства сложных конструкций в единичных экземплярах или мелкими партиями.

В качестве расходных материалов могут использоваться практически любые металлы и сплавы в порошковой форме. На сегодняшний день успешно применяется нержавеющая сталь, кобальт-хромовые сплавы, титан и прочие материалы.

1.2.5 Технология моделирования методом послойного наплавления (FDM)

Моделирование методом послойного наплавления (англ. Fuseddepositionmodeling(FDM)) - технология аддитивного производства, широко используемая при создании трехмерных моделей, при прототипировании и в промышленном производстве.

Технология FDMподразумевает создание трехмерных объектов за счет нанесения последовательных слоев материала, повторяющих контуры цифровой модели. Как правило, в качестве материалов для печати выступают термопластики, поставляемые в виде катушек нитей или прутков.

Технология FDMбыла разработана С. Скоттом Трампом в конце 1980-х и вышла на коммерческий рынок в 1990 году.

Оригинальный термин «FusedDepositionModeling» и аббревиатура FDMявляются торговыми марками компании Stratasys. Энтузиасты 3D-печати, участники проекта RepRap, придумали аналогичный термин «FusedFilamentFabrication» («Производство методом наплавления нитей») или FFFдля использования в обход юридических ограничений. Термины FDMи FFFэквивалентны по смыслу и назначению.

Производственный цикл начинается с обработки трехмерной цифровой модели. Модель в формате STLделится на слои и ориентируется наиболее подходящим образом для печати. При необходимости генерируются поддерживающие структуры, необходимые для печати нависающих элементов. Некоторые устройства позволяют использовать разные материалы во время одного производственного цикла. Например, возможна печать модели из одного материала с печатью опор из другого, легкорастворимого материала, что позволяет с легкостью удалять поддерживающие структуры после завершения процесса печати. Альтернативно, возможна печать разными цветами одного и того же вида пластика при создании единой модели.

Изделие, или «модель», производится выдавливанием («экструзией») и нанесением микрокапель расплавленного термопластика с формированием последовательных слоев, застывающих сразу после экструдирования.

Пластиковая нить разматывается с катушки и скармливается в экструдер - устройство, оснащенное механическим приводом для подачи нити, нагревательным элементом для плавки материала и соплом, через которое осуществляется непосредственно экструзия. Нагревательный элемент служит для нагревания сопла, которое в свою очередь плавит пластиковую нить и подает расплавленный материал на строящуюся модель. Как правило, верхняя часть сопла наоборот охлаждается с помощью вентилятора для создания резкого градиента температур, необходимого для обеспечения плавной подачи материала.

Экструдер перемещается в горизонтальной и вертикальной плоскостях под контролем алгоритмов, аналогичных используемым в станках с числовым программным управлением. Сопло перемещается по траектории, заданной системой автоматизированного проектирования («САПР» или «CAD» по англоязычной терминологии). Модель строится слой за слоем, снизу вверх. Как правило, экструдер (также называемый «печатной головкой») приводится в движение пошаговыми моторами или сервоприводами. Наиболее популярной системой координат, применяемой в FDM, является Декартова система, построенная на прямоугольном трехмерном пространстве с осями X, Yи Z. Альтернативой является цилиндрическая система координат, используемая так называемыми «дельта-роботами».

Технология FDMотличается высокой гибкостью, но имеет определенные ограничения. Хотя создание нависающих структур возможно при небольших углах наклона, в случае с большими углами необходимо использование искусственных опор, как правило, создающихся в процессе печати и отделяемых от модели по завершении процесса.

В качестве расходных материалов доступны всевозможные термопластики и композиты, включая ABS, PLA, поликарбонаты, полиамиды, полистирол, лигнин и многие другие. Как правило, различные материалы предоставляют выбор баланса между определенными прочностными и температурными характеристиками.

Моделирование методом послойного наплавления (FDM) применяется для быстрого прототипирования и быстрого производства. Быстрое прототипирование облегчает повторное тестирование с последовательной, пошаговой модернизацией объекта. Быстрое производство служит в качестве недорогой альтернативы стандартным методам при создании мелкосерийных партий.

Среди используемых материалов числятся ABS, полифенилсульфон, поликарбонат и полиэфиримид. Эти материалы ценятся за термостойкость. Некоторые варианты полиэфиримида, в частности, обладают высокой огнеупорностью, что делает их пригодными для использования в аэрокосмической отрасли.

FDMявляется одним из наименее дорогих методов печати, что обеспечивает растущую популярность бытовых принтеров, основанных на этой технологии. В быту 3D-принтеры, работающие по технологии FDM, могут применяться для создания самых разных объектов целевого назначения, игрушек, украшений и сувениров.

1.2.6 Технология изготовления объектов методом ламинирования (LOM)

Изготовление объектов методом ламинирования (LOM) - технология быстрого прототипирования, разработанная компанией HelisysInc. Метод подразумевает последовательное склеивание листового материала (бумаги, пластика, металлической фольги) с формированием контура каждого слоя с помощью лазерной резки. Объекты, производимые этим методом, обычно подлежат дополнительной механической обработке после печати. Толщина наносимого слоя напрямую зависит от толщины используемого листового материала.

Компания McorTechnologiesиспользует вариант технологии, получивший название «Выборочное ламинирование» или SDL. Этот метод предусматривает нанесения клея только в местах, входящих в состав расчетной модели, что облегчает процесс удаления лишнего материала. В отличие от стандартной технологии на основе лазерной резки, SDLиспользует механическую резку с помощью лезвия из карбида вольфрама. Это позволяет несколько снизить стоимость устройств.

Процесс печати протекает следующим образом: лист материала с клейким покрытием наносится на рабочую платформу (или нижние слои модели) с помощью разогретого ролика. Контур слоя вычерчивается с помощью лазера. Затем лишний материал режется лазером на мелкие секции для упрощения процедуры удаления, и платформа с готовым слоем передвигается вниз. После в рабочую камеру подается новый лист материала. Платформа поднимается вверх до контакта с новым материалом.

Так цикл повторяется до завершения постройки модели, после чего лишний материал удаляется, и производится завершающая механическая обработка изделия (сверление, шлифовка и пр.)

Особенности данной технологии - низкая себестоимость благодаря общедоступности расходных материалов. Бумажные модели приближаются по физическим характеристикам к древесине, что позволяет проводить соответствующую механическую обработку. Разрешение печати несколько уступает таким высокоточным методам, как стереолитография (SLA) или выборочное лазерное спекание (SLS). Технология допускает производство достаточно крупногабаритных моделей.

1.2.7 Технология многоструйного моделирования MJM

Технология многоструйного моделирования (MJM) - фирменный метод аддитивного производства, запатентованный компанией 3DSystems. Технология используется в линейке профессиональных принтеров ProJet.

Технология MJMпозволяет осуществлять высокоточное прототипирование с высоким уровнем детализации

Технология много струйного моделирования сочетает черты таких методов 3D- печати, как струйная трехмерная печать (3DP), моделирование методом послойного наплавления (FDM/FFF) и стереолитография (SLA). Построение слоев производится с помощью специальной печатной головки, оснащенной массивом сопел. Количество сопел в существующих моделях принтеров варьируется от 96 до 448.

Печать производится термопластиками, восками и фотополимерными смолами. В первых двух случаях материалы затвердевают за счет постепенного охлаждения. В случае печати фотополимерами, каждый нанесенный слой обрабатывается ультрафиолетовым излучателем для полимеризации (затвердевания).

MJMпозволяет создавать опоры нависающих элементов моделей из относительно легкоплавкого воска. В случае использования вспомогательных восковых структур, по окончании печати готовая модель помещается в печь (встроенную или отдельную) и нагревается до температуры порядка 60°С для выплавки воска.

Технология позволяет добиваться исключительно высоких показателей точности, сравнимых с лазерной стереолитографией (SLA) - минимальная толщина наносимого слоя может составлять 16 микрон, а разрешение печати в горизонтальной плоскости достигает 750х750х1600 DPI.

Ранние модели MJMпринтеров использовали обыденные термопластики. Развитие и совершенствование фотополимерных материалов привело к постепенной замене термопластиков фотополимерными смолами и восками.

Принтеры ProJetиспользуют ассортимент материалов марки VisiJet, включающий в себя воски и фотополимерные смолы с различными механическими свойствами. Та

Технология MJMиспользуется в различных отраслях, требующих создания высокоточных прототипов и готовых изделий. Среди областей применения можно назвать стоматологию, ювелирное дело, промышленный и архитектурный дизайн, разработку электронных компонентов и пр.

1.2.8 Технология масочной стреолитографии (SGC)

Масочная стереолитография (SGC) - метод аддитивного производства, во многом схожий с технологией печати методом цифровой светодиодной проекции (DLP). Технология была разработана и внедрена на рынок израильской компанией CubitalLtdв 1986 году. Компания Cubitalзакончила свое существование, но интеллектуальные права были сохранены компанией ObjetGeometriesLtd, а в 2012 году перешли к корпорации Stratsasysв результате слияния двух компаний. В связи с этим, вариант технологии SGC, используемый на принтерах конкурирующей компании 3DSystemsизвестен под названием FilmTransferImagingили FTI.

Технология основана на нанесении тонких слоев фотополимерной смолы с последующим облучением материала ультрафиолетовым светом. Облучение происходит по физическому фотошаблону или «маске» соответствующего контура. Облучение приводит к полимеризации (затвердеванию) материала, после чего лишний материал удаляется из рабочей зоны, а полости заполняются легкоплавким воском. При необходимости производится механическая обработка поверхности, после чего производственный цикл повторяется. По завершении построения модели воск выплавляется, оставляя готовую модель, не требующую дополнительного облучения в ультрафиолетовой печи для полной полимеризации.

В качестве расходных материалов используются фотополимерные смолы. Подбор подходящего материала может потребовать определенного внимания ввиду технологических особенностей производства - при необходимости механической обработки полимер должен обладать соответствующими характеристиками. Как правило, используются фотополимеры, напоминающие по прочности и вязкости ABS-пластик.

Основным преимуществом SGCявляется отсутствие необходимости в построении поддерживающих структур, как в случае с такими стереолитографическими методами, как SLAили DLP. В дополнение к высокому разрешению по горизонтали, механическая обработка каждого наносимого слоя позволяет добиваться высокой точности по оси Z. Наконец, технология отличается достаточно высокой производительностью за счет одновременного облучения целых слоев. Среди недостатков следует отметить достаточно высокую шумность и большое количество отходов, повышающее себестоимость печати. Сами же установки достаточно дороги ввиду сложности конструкции. В последнее время метод SGCпочти не используется, а его вариация FTIстала практически неотличима от цифровой светодиодной печати (DLP) ввиду внедрения цифровых проекторов.

1.2.9 Технология стереолитографии (SLA)

Стереолитография (SLAили SL) - технология аддитивного производства моделей, прототипов и готовых изделий из жидких фотополимерных смол. Отвердевание смолы происходит за счет облучения ультрафиолетовым лазером или другим схожим источником энергии.

Метод основан на облучении жидкой фотополимерной смолы лазером для создания твердых физических моделей. Построение модели производится слой за слоем. Каждый слой вычерчивается лазером согласно данным, заложенным в трехмерной цифровой модели. Облучение лазером приводит к полимеризации (т.е. затвердеванию) материала в точках соприкосновения с лучом.

По завершении построения контура рабочая платформа погружается в бак с жидкой смолой на дистанцию, равную толщине одного слоя - как правило, от 0,05мм до 0,15мм. После выравнивания поверхности жидкого материала начинается процесс построения следующего слоя. Цикл повторяется до построения полной модели. После завершения постройки, изделия промываются для удаления остаточного материала и, при необходимости, подвергаются обработке в ультрафиолетовой печи до полного затвердевания фотополимера.

Стереолитография требует использования поддерживающих структур для построения навесных элементов модели, аналогично технологии моделирования методом послойного наплавления (FDM). Опоры предусматриваются в файле, содержащем цифровую модель, и выполняются из того же фотополимерного материала. По сути, опоры являются временными элементами конструкции, удаляемыми вручную после завершения процесса изготовления.

Главным преимуществом стереолитографии можно считать высокую точность печати. Существующая технология позволяет наносить слои толщиной 15 микрон, что в несколько раз меньше толщины человеческого волоса. Точность изготовления достаточно высока для применения в производстве прототипов стоматологических протезов и ювелирных изделий. Скорость печати относительно высока, если учитывать высокое разрешение подобных устройств: время построения одной модели может составлять лишь нескольких часов, но в итоге зависит от размера модели и количества лазерных головок, используемых устройством одновременно. Относительно небольшие настольные устройства могут иметь область построения от 50 до 150мм в одном измерении. В то же время существуют промышленные установки, способные печатать крупногабаритные модели, где изделия измеряются уже в метрах. Готовые изделия могут обладать различными механическими свойствами в зависимости от заложенных характеристик фотополимера: существуют имитаторы твердых термопластиков, резины и других материалов.

Стереолитография позволяет создавать детали высокой сложности, но зачастую имеет высокую стоимость за счет относительно высокой цены расходных материалов. Один литр фотополимерной смолы может стоить от $80 до $120, в то время как стоимость устройств может варьироваться от $10 000 до $500 000.

1.2.10 Технология выборочной лазерной плавки SLM

Выборочная лазерная плавка (SLM) - метод аддитивного производства, использующий лазеры высокой мощности (как правило, иттербиевые волоконные лазеры) для создания трехмерных физических объектов за счет плавки металлических порошков.

Официальным термином для описания технологии является «лазерное спекание», хотя он несколько не соответствует действительности, так как расходные материалы подвергаются не спеканию, а полной плавке до образования гомогенной массы. Альтернативно, процесс может называться прямым лазерным спеканием металлов (DMLS) в случае использования металлических порошков, а также LaserCUSING(фирменное название, бренд компании ConceptLaserGmbH). Схожим методом является электронно-лучевая плавка (EBM), использующая электронные излучатели вместо лазеров.

Процесс печати начинается с разделения цифровой трехмерной модели на слои толщиной от 20 до 100 микрон. Готовый файл в стандартном формате STLиспользуется в качестве чертежей для построения физической модели.

Производственный цикл состоит из нанесения тонкого слоя порошка на рабочую поверхность - как правило, металлический стол, способный передвигаться в вертикальном направлении. Процесс печати протекает в рабочей камере, заполняемой инертными газами (например, аргоном). Отсутствие кислорода позволяет избегать оксидации расходного материала, что делает возможной печать такими материалами, как титан. Каждый слой модели сплавляется, повторяя контуры слоев цифровой модели. Плавка производится с помощью лазерного луча, направляемого по осям Xи Yдвумя зеркалами с высокой скоростью отклонения. Мощность лазерного излучателя достаточно высока для плавки частиц порошка в гомогенный материал.

Типичные представители устройств семейства SLMимеют рабочие камеры размером порядка 250мм в одном измерении, хотя технологических ограничений на размер области построения нет. Наиболее популярными материалами являются порошковые металлы и сплавы, включая нержавеющую сталь, инструментальную сталь, кобальт-хромовые сплавы, титан, алюминий, золото и др.

Технология выборочной лазерной плавки применяется для построения объектов сложной геометрической формы, зачастую с тонкими стенками и полостями. Возможность комбинирования гомогенных и пористых структур в одном объекте полезна при создании имплантатов - например, ацетабулярных чашек или других ортопедических имплантатов с пористой поверхностью, способствующей остеоинтеграции (сращиванию с костной тканью). Кроме того, SLMуспешно применяется в аэрокосмической отрасли, позволяя создавать высокопрочные элементы конструкций, недосягаемые по геометрической сложности для традиционных механических методов изготовления и обработки (фрезеровки, резки и т.д.). Качество готовых изделий настолько высоко, что механическая обработка готовых моделей почти не требуется. Побочным положительным эффектом служит экономия материалов, ибо SLMв силу своей специфики является практически безотходным производством.

В ходе испытаний NASAбыло установлено, что детали для ракетных двигателей J-2Xи RS-25, изготовленные из никелевых сплавов методом SLM, несколько уступают по плотности материала аналогам, изготовленным литьем с последующей сваркой компонентов. С другой стороны, отсутствие сварочных швов благоприятно влияет на прочность изделий.

1.2.11 Технология выборочного лазерного спекание (SLS)

Выборочное лазерное спекание (SLS) - метод аддитивного производства, используемый для создания функциональных прототипов и мелких партий готовых изделий. Технология основана на последовательном спекании слоев порошкового материала с помощью лазеров высокой мощности. SLSзачастую ошибочно принимают за схожий процесс, называемый выборочной лазерной плавкой (SLM). Разница заключается в том, что SLSобеспечивает лишь частичную плавку, необходимую для спекания материала, в то время как выборочная лазерная плавка подразумевает полную плавку, необходимую для построения монолитных моделей.

Технология выборочного лазерного спекания (SLS) была разработана Карлом Декардом и Джозефом Биманом из Университета Техаса в Остине в середине 1980-х.

Технология (SLS) подразуме ает использование одного или нескольких лазеров (как правило, углекислотных) для спекания частиц порошкообразного материала до образования трехмерного физического объекта. В качестве расходных материалов используются пластики, металлы, керамика или стекло. Спекание производится за счет вычерчивания контуров, заложенных в цифровой модели (т.н. «сканирования») с помощью одного или нескольких лазеров. По завершении сканирования рабочая платформа опускается, и наносится новый слой материала. Процесс повторяется до образования полной модели.

Так как плотность изделия зависит не от продолжительности облучения, а от максимальной энергии лазера, в основном используются пульсирующие излучатели. Перед началом печати расходный материал подогревается до температуры чуть ниже точки плавления, чтобы облегчить процесс спекания.

В отличие от таких методов аддитивного производства, как Стереолитография (SLA) или моделирования методом послойного наплавления (FDM), SLSне требует построения опорных структур. Навесные части модели поддерживаются неизрасходованным материалом. Такой подход позволяет добиться практически неограниченной геометрической сложности изготовляемых моделей.

Некоторые SLSустройства используют однородный порошок, производимый с помощью барабанно-шаровых мельниц, но в большинстве случаев используются композитные гранулы с тугоплавким ядром и оболочкой из материала с пониженной температурой плавления.

В сравнении с другими методами аддитивного производства, SLSотличается высокой универсальностью в плане выбора расходных материалов. Сюда входят различные полимеры (например, нейлон или полистирол), металлы и сплавы (сталь, титан, драгоценные металлы, кобальт-хромовые сплавы и др.), а также композиты и песчаные смеси.

Технология SLSполучила широкое распространение по всему миру благодаря способности производить функциональные детали сложной геометрической формы. Хотя изначально технология создавалась для быстрого прототипирования, в последнее время SLSприменяется для мелкосерийного производства готовых изделий. Достаточно неожиданным, но интересным применением SLSстало использование технологии в создании предметов искусства.

1.2.12 Технология производства электронно-лучевой плавкой (EBFȝ)

Производство произвольных форм электронно-лучевой плавкой (EBFȝ) - новаторский метод аддитивного производства, разработанный Исследовательским центром NASAв Лэнгли (LaRC) под руководством Карен Тамингер. Технология EBFȝ нацелена на аддитивное производство комплексных моделей с пониженным по сравнению с традиционными методами расходом материалов и практическим отсутствием необходимости механической обработки. Разработка технологии ведется на протяжении более чем десятилетия в сотрудничестве с другими исследовательскими центрами NASA(JSC, GRC, GSFCи MSFC), федеральными агентствами и частной аэрокосмической промышленностью США. NASAнадеется использовать EBFȝ для производства металлических частей в условиях отсутствия гравитации. Метод использует электронные пучки высокой мощности для последовательного наплавления материалов в форме металлической проволоки. Технологические особенности электронно-лучевой плавки, наряду с экологичностью и эффективностью, делают процесс привлекательным для использования в космосе.

Концепция EBF3 основана на постройке «практически готовых форм» («Near-net-shape» в англоязычной терминологии). Это означает, что изделия создаются на основе трехмерных цифровых моделей с настолько высокой точностью, что механическая обработка и доводка изделий практически не требуется. Современные производственные методы с использованием программного управления основываются на обработке трехмерной цифровой модели для создания алгоритмов, используемых в машинной обработке (т.н. G-code). Алгоритмы служат для определения траектории движения режущих инструментов в процессе создания готового изделия из болванки. В случае с EBFȝ процесс имеет прямо противоположное направление: те же самые цифровые модели используются для выработки производственных алгоритмов, регулирующих не удаление лишней массы, а нанесение необходимого материала. Технология использует электронные излучатели высокой мощности в вакуумной камере для плавки металла. Электронный пучок передвигается по рабочей поверхности, повторяя контуры цифровой модели, в то время как металлическая проволока постепенно подается в точку фокусирования пучка. Расплавленный материал немедленно застывает, формируя прочные слои заданной модели. Процесс повторяется до построения цельной модели, требующей лишь минимальной обработки внешней поверхности. Технология EBFȝ позволяет создавать объекты размером от нескольких миллиметров до нескольких метров. Практические ограничения по объему построения накладываются физическими размерами вакуумной рабочей камеры и количеством доступного расходного материала.

Аппаратурная база аддитивных технологий, классификация, принцип действия, особенности эксплуатации

3Dпечать уверенно набирает обороты и мы все чаще видим факты о том, что 3Dпринтер научили печатать детали для космической области, органы, дома и многое другое. Рассмотрим классификацию оборудования для быстрого прототипирования по уровню применяемости.

Потребительский уровень. Тип принтеров, который предназначен,

в основном, для личного использования. Поставляется в виде конструктора, либо в

сборе. Подавляющее большинство моделей принтеров такого типа являются

производной от opensourceпроекта RepRap. Так как платформа у них, в

основном, одна и та же, их характеристики тоже весьма схожи.

Спроектированы с оглядкой на обычного

пользователя и оборудованы довольно простым и понятным интерфейсом. Печатают,

как привило, ABSи PLAпластиком. Сложные и высокоточные объекты напечатать будет довольно

проблематично, но обычные поделки они печатают с легкостью, хоть и долго. Ценовой

диапазон: 500$ -- 3500$. Ориентировано на

Дизайнеров, художников, изобретателей, которые

работают дома.

Персональный уровень. Пограничный класс принтеров, который является домашним, но в то же время относится к нижней ступени промышленных принтеров для бизнеса. Эти девайсы имеют много общего с братьями из потребительского класса, но обладают более высоким качеством и точностью печати, которые присущи профессиональным 3Dпринт системам. Появление таких принтеров, это скорее реакция крупных производителей на растущий рынок домашних систем. Учитывая низкую точность потребительского класса, вендоры предложили уменьшенные модели профессиональных систем с близкими к ним показателями. Оперировать принтерами этого класса так же просто и сводиться к загрузке образа и нажатию кнопки «пуск». В то же время это ограничивает возможности в плане различных дополнительных параметров печати. Пригодны для использования в офисах, однако шумность и высокий температурный режим некоторых моделей предполагает их размещение на некотором удалении от рабочей зоны. Легкость очистки объектов на выходе не была перенесена в этот класс с промышленных моделей, поэтому логичным было бы размещение их в отдельном рабочем пространстве. Ценовой диапазон: 7000$ -- 40 000$. Ориентировано на на малый бизнес с небольшим бюджетом, но у которого есть потребность в периодическом использовании 3Dпечати. Это могут быть инженерные компании, дизайн студии, маркетинговые агенства.

Профессиональный. Системы этого класса уже не выглядят компактными, а скорее похожи на большие холодильники. Это основа технологии 3Dпечати, которая включает в себя все достижения и возможности доступные индустрии. Предназначение профессиональных систем может быть очень разным, от прототипирования до полномасштабного производства, что в свою очередь делает их отличным вариантом как для крупного бизнеса, так и для высокотехнологичных компаний с малым штатом сотрудников. ShapeWays, кстати, использует принтеры именно такого класса.

В отличие от своих малых братьев, данные принтеры, ввиду большого количества режимов и дополнительных опций, уже требуют определенных навыков для работы с ними, поэтому без оператора здесь не обойтись. По части рабочего пространства здесь тоже не все так просто. Они очень большие и шумные, поэтому требуют отдельного помещения с хорошей вентиляцией. Требования к помещению различаются, но пространство должно быть чем-то вроде лаборатории и с подведенной высоковольтной линией. На выходе мы получаем универсальную 3Dпринт установку, которая предоставляет высочайшее качество печати и увеличенные, по сравнению с младшими классами, размеры продукта. ShapeWays, например, за цикл печати собирает по несколько объектов, располагая их на некотором удалении друг от друга, что в итоге положительно сказывается на скорости обработки заказа. Ценовой диапазон: 30 000$ -- 750 000$. Ориентировано на компании, у которых присутствует постоянная потребность прототипировании, моделировании, изготовлении разного рода объектов с высокими показателями качества и точности.

Производственный. Название класса говорит само за себя. Эти машины являются совокупностью

точности и качества профессиональных принтеров, большой площадью печати,

высокого уровня автоматизации и контроля процессов. На них, как и на

профессиональных установках, можно печатать не только прототипы, но и конечный

потребительский продукт.

Системы такого рода не предназначены для рядовых

пользователей, а суммы, которые придется вложить в такое производство вызовут у

вас логичное желание нанять опытного оператора, который заставит работать весь

механизм 24 часа в сутки без простоя.

Малыми помещениями здесь уже не обойтись. Здесь

нужно четко спланировать будущую линию и позаботиться о подводе высоковольтной

линии и газовой трубы. На выходе

получиться высокотехнологичное производство, которое может быстро менять

профиль и использовать материалы от ABSпластика до титана. Ценовой диапазон: 300 000$ -- 1 000 000$. Ориентировано

на компании с потребностью в производстве высокоточных продуктов большого

размера, либо на компании с потребностью в производстве большого количества

менее объемных предметов с высокой точностью и высоким уровнем качества.

D-ручка. Отдельно можно вынести дизайнерское оборудование, к которому относится 3D-ручка. Первенцем нового направления развития 3D-печати стала ручка 3Doodler от компании Wobbleworks. Команда обратилась к площадке Kickstarterдля сбора средств, необходимых для воплощения проекта в жизнь. Поставив целью собрать $30 000, компания Wobbleworksсумела поднять более двух миллионов долларов к моменту окончания кампании, что говорит о высоком интересе публики. На фоне успеха 3Doodlerпрокатилась конкурентная волна. На данный момент ассортимент 3D-ручек включает в себя фактические клоны 3Doodler - такие, как 3DYAYA или SwissPen, а также более оригинальные разработки, включая Dim3Wи LIX. Основной принцип работы всех этих устройств одинаков, но имеются и некоторые конструктивные особенности, направленные на совершенствование достаточно молодой концепции.

В сущности, 3D-ручка есть

не что иное, как ручной экструдер. В роли ЧПУ станка выступает сам

пользователь. Основные элементы 3D-ручки: сопло, механизм подачи пластиковой нити, нагревательный элемент,

вентилятор для охлаждения верхней части сопла и ручки в целом, микроконтроллер

для управления работой вентилятора, механизма подачи и нагревательного

элемента. Так как практически все программные функции 3D-принтеров выполняет сам пользователь, 3D-ручки не требуют соединения с компьютером или создания цифровых моделей.

Требуется лишь электропитание - как правило, используются обычные блоки питания

с преобразователем напряжения 12В. Как и вFDM-принтерах, нагрев

сопла занимает несколько минут, после чего ручка готова к печати. Подача

материала осуществляется при нажатии соответствующей кнопки. Некоторые модели,

например Dim3W, оснащаются регулятором скорости печати.

Также возможно наличие реверса протягивающего

механизма. Эта функция позволяет быстро извлекать пластиковую нить из ручки и

заменять ее материалом другого цвета.

На данный момент в качестве материалов для 3D-ручек используются два самых популярных пластика вFDM3D-печати - ABS-пластик и органический, биоразлагаемый полилактид (PLA-пластик). Теоретически, возможно применение и других материалов -

поликарбоната, нейлона и т.д. В то же время, существующие модели не дают

возможности точной регулировки температуры сопла, важной при переходе на другие

материалы. Температурные характеристики заложены в прошивке. В будущем можно

ожидать большего разнообразия ассортимента материалов и возможность точной

настройки температуры, если будет соответствующий спрос.

Как и полноценные FDMпринтеры, 3D-ручки используют термопластиковые нити диаметром 1,75 или 3мм. Для

удобства работы с ручкой, нити, как правило, поставляются в виде обрезков, а не

катушек, но в конечном итоге все зависит от выбора пользователя.

3Dручки позиционируются, как средство для творческой работы, трехмерного рисования. Хотя устройства действительно могут выполнять такую роль, создание более-менее приличных на вид моделей требует серьезной сноровки.

Однако изначально 3D-ручки задумывались совсем для другой цели, аналогичной с целью своих прародителей - термоклеевых пистолетов. Речь идет о ремонте. Дело в том, что некоторые виды пластиков, используемых в FDM3D-печати (например, весьма популярный ABS-пластик), имеют высокую степень усадки и склонность к деформациям при неравномерном охлаждении. Все это зачастую приводит к растрескиванию изготовляемых моделей. 3D-ручки должны были стать инструментом для ручного ремонта напечатанных моделей. Эти устройства позволяют заполнять пропущенные слои или разломы.

Особенно хороших результатов можно добиться при аккуратной обработке трещин ацетоном, растворяющим ABS-пластик. Размягченная таким образом поверхность будет хорошо схватываться со свеженанесенным с помощью 3D-ручки пластиком. Поверхность отремонтированного участка можно выровнять за счет шлифовки и аккуратной обработки тем же ацетоном. Аналогичным образом можно подвергнуть ремонту и бытовые изделия - многие из них выполняются из того же ABS-пластика, получившего широкое распространение в промышленности. Что же касается применения в художественных целях, 3D-ручки придутся по душе тем, кто любит рисовать и желает перейти с двухмерных зарисовок к трехмерным физическим моделям.

Основная сложность заключается в чисто человеческих ограничениях - любое нежелательное движение руки отразится на качестве исполнения модели, особенно при рисовании модели «в воздухе».

Одним интересным способом повышения качества стало деление моделей на составные части с использованием зарисовок на бумаге в качестве шаблонов. Готовые же детали просто склеиваются вместе.

Весьма многообещающей является возможность применения разновидности 3D-ручек в медицине.

Такие устройства, называемые «биоручками» (BioPen) испытываются в качестве инструментов для нанесения слоев живых клеток, смешанных с биополимерами, выполняющими роль поддерживающих матриксов и содержащих необходимые питательные вещества.

Оригинальная 3D-ручка BioPenбыла разработана австралийскими учеными из ASECи предназначена для ремонта хрящевых и костных тканей.

При хирургическом вмешательстве PioPenпозволяет врачам «закрашивать» поврежденные участке костной или хрящевой

ткани, стимулируя восстановительный процесс.