Тема 1.2. Научные основы создания композитов на основе эластомеров и наноалмазов.

Свойства наноалмазов, определяющие их модифицирующую способность в эластомерных композитах. Технологические особенности переработки эластомерных композитов с наноалмазными добавками. Проблемы масштабирования технологий при переносе лабораторных исследований на производство.

В настоящее время растет число публикаций, в которых обосновывается возможность создания нанокомпозитов, где в качестве активных наполнителей предлагается использовать различного рода наночастицы. Однако экспериментальные сложности, связанные как с получением подобных наполнителей, так и распределением их в высоковязкой среде эластомеров, пока в редких случаях позволяют этому направлению работ выйти за рамки чисто исследовательских.

В этом отношении детонационный синтез НА (наноалмазов) является одним из наиболее удачных примеров получения наночастиц в масштабах, пригодных для промышленного производства и последующего использования в крупнотоннажных процессах. В многочисленных работах показана эффективность введения НА в полимерные и эластомерные матрицы для повышения их упруго-прочностных и триботехнических характеристик. При введении НА в готовую резиновую смесь с уже сформированной надмолекулярной структурой «каучук-наполнитель» она играет роль твердой смазки, а не активного наполнителя. При введении НА в резиновую смесь до ввода наполнителей и компонентов вулканизирующей группы модифицирующий эффект НА проявлялся наиболее ощутимо. Особенно заметно возрастали сопротивление истиранию и сопротивление раздиру при некотором улучшении или сохранении на прежнем уровне других показателей.

Проблема описания структурообразования эластомерных материалов многогранна. Резина представляет собой многокомпонентный композит, ингредиенты которого находятся в разных состояниях - например, в твердом (активный наполнитель), высокоэластическом (каучук), жидком (пластификатор). Ингредиенты имеют между собой химические и невалентные связи.

Резина работает при больших деформациях, при этом ее механическое поведение существенно нелинейно. Резина является вязкоупругим материалом, и это обстоятельство не только определяет величину диссипации энергии деформации, но и тесно связано с такими важнейшими эксплуатационными характеристиками, как износостойкость и сцепные свойства. Кроме того, резина работает, как правило, в условиях многократных циклических негармонических нагрузок, подвергаясь усталостному утомлению. Утомление происходит на фоне разных видов старения - теплового, паро-воздушного, солевого, озонного и др. Поэтому модификация эластомерных материалов является актуальной технологической задачей.

Практически все методы получения нанокомпозитов сопровождаются глубокими взаимодействиями наночастиц с матрицей, особенно на межфазных границах, формирующихся insitu.

Модифицирование является следствием изменения механизма структурообразования эластомеров, которое приводит к формированию различных надмолекулярных образований и структур, размер и степень упорядочения которых зависят не только от природы полимера, но и от особенностей структуры и свойств наполнителя.

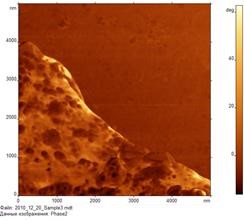

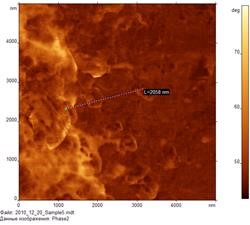

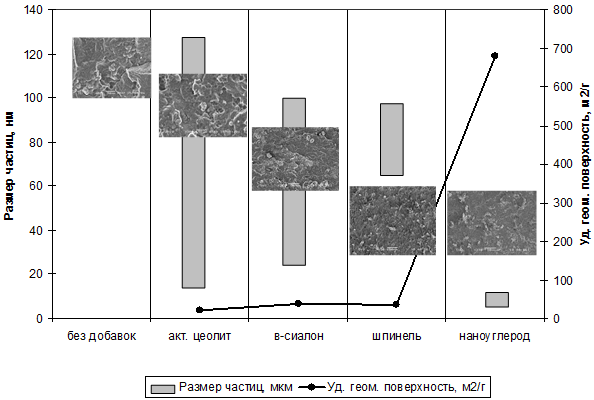

Электронномикроскопические исследования выявили, что все добавки коренным образом изменяют надмолекулярную структуру модифицированных резин (рис. 1). Снижение размера и, соответственно, увеличение удельной поверхности частиц приводит к образованию более мелких структурных элементов и более развитой границы раздела фаз несовместимой пары полимеров «бутадиен-нитрильный каучук - СВМПЭ».

Рис.1. Зависимость строения надмолекулярной структуры резин на основе смесей БНКС-18-СВМПЭ от поверхностных параметров добавок. Увеличение х 300. [Соколова М.Д. Эластомерные нанокомпозиты уплотнительного назначения для экстремальных условий эксплуатации в зонах с холодным климатом. Автореферат дисс. докт. тех.наук. Комсомольск-на-Амуре - 2012. 37 с].

Механические свойства полимерных композитов в значительной степени зависят от структуры и свойств межфазной границы (рис 2). В обычных композиционных материалах фазы имеют микронные и субмикронные размеры. Повышение свойств композиционного материала с уменьшением размеров усиливающего элемента обусловлено снижением макроскопической дефектности последнего. При использовании наноразмерных модифицирующих компонентов появляется возможность существенно повысить свойства эластомерных композитов.

На рисунке 2 представлены результаты исследования фазового контраста резины на основе каучука БНКС-18, модифицированной СВМПЭ. Видно, что адгезия на поверхности резины выше, чем на поверхности СВМПЭ. Переход значений силы адгезии от резины к СВМПЭ резкий (рис. 2, а). Применение компатибилизатора способствует выравниванию поверхностной энергии в полимерэластомерном композите и образованию развитого переходного слоя на межфазной границе (рис. 2, б).

|

|

|

|

a |

б |

Рис. 2. Изображение фазового контраста БНКС-18/СВМПЭ (а) и БНКС-18/(СВМПЭ+ акт. цеолит), размер скана 5х5 мкм. [Соколова М.Д. Шадринов Н.В., Давыдова М.Л., Сафронов А.Ф. Исследование межфазного взаимодействия в полимерэластомерных композициях методом атомно-силовой микроскопии Инженерный вестник Дона.- 2010г. №4. Электронный ресурс. Режим доступа: http://www.ivdon.ru].

С точки зрения структуры эластомерного композита основным является то, что частицы активного наполнителя имеют наноразмеры. Чем меньше размеры частиц, тем больше их удельная поверхность, с которой взаимодействуют макромолекулы каучуковой матрицы. Это взаимодействие может быть химическим и физическим. Известно, что активность наполнителя растет с величиной удельной поверхности. Кроме величины поверхности, большое значение имеют плотность химически активных центров и потенциальная энергия поверхности.

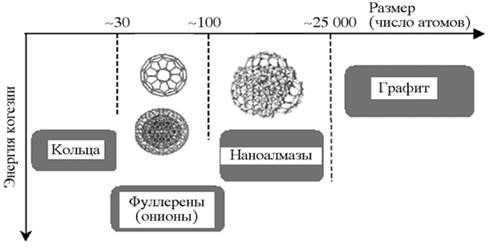

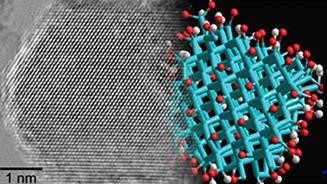

С этой точки зрения наноалмазы, как наноразмерные вещества, проявляют повышенную структурную активность. Удельная площадь поверхности наноалмаза составляет 300-400 м2 /г (рис. 3), что придает материалу, помимо свойственных обычному алмазу физических характеристик, новые необычные качества.

Рис. 3. Диаграмма зависимости типов углеродных наночастиц от их атомных размеров. [Беленков Е.А. Ивановская В.В. Ивановский А.Л. Наноалмазы и родственные углеродные материалы. Компьютерное материаловедение. Екатеринбург: УрО РАН, 2008. - 169 с].

Активное состояние наноразмерных частиц модификаторов различного состава и строения предполагает формирование структуры композиционных эластомерных материалов с особыми свойствами.

Особенность модификации резин углеродными нанодисперсными порошками состоит в том, что максимальная реализация заложенных в нанодисперсных наполнителях свойств возможна при их совместном применении с техническим углеродом в комбинированном наполнителе. Среди всех «наноформ» углерода наноалмазы ближе всего к природному состоянию углерода.

Рис. 4. Электронная фотография НА и схематическое изображение его поверхностных функциональных групп [Костюкова М. Гидрофобные и флуоресцирующие наноалмазы // NanoWeek, 23 - 29 марта 2009 г. №60. Электронный ресурс. Режим доступа: http://www.nanonewsnet.ru/nanoweek/60].

Детонационный НА представляет собой химически достаточно инертный материал, с трудом поддающийся окислению. Основные характеристики детонационных наноалмазов представлены в таблице 1.

Таб.1. Основные характеристики наноалмазов детаннационного синтеза. [Беленков Е.А. Ивановская В.В. Ивановский А.Л. Наноалмазы и родственные углеродные материалы. Компьютерное материаловедение. Екатеринбург: УрО РАН, 2008. - 169 с]

|

Показатель |

Ед. измерения |

Значения |

|

Чистота |

% |

> 97 |

|

Размер частиц |

нм |

3 ~ 10 |

|

Удельная поверхность |

м2/ г |

270 ~ 335 |

|

Форма |

- |

Круглый |

|

Плотность |

г /см3 |

3.05 ~ 3.3 |

|

Твердость по шкале Мооса |

- |

10 |

|

Скорость звука |

м/с |

11,212 |

|

Химическая стабильность |

- |

Стабильны в сильных кислотах и сильных щелочах |

|

Тепловое расширение |

10 - 6 К |

0,8 |

|

Показатель преломления |

- |

2417 |

|

Диэлектрическая проницаемость |

ε |

5,5 |

|

Теплопроводность |

Вт / м К |

900 ~ 2000 |

|

Удельная теплоемкость |

кал / К г |

0,124 |

|

Температура воспламенения |

℃ |

1000 |

|

Удельный вес |

- |

3,5152 |

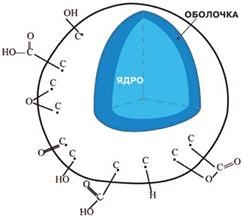

Наноалмазы представляют собой сложный объект, имеющий, по крайней мере, трехслойную структуру (рис.5):

Рис. 5. Схемаструктурынаноалмаза[Vul Ya., Aleksenskiy A. E., Dideykin A. T. Detonation nanodiamonds: technology, properties and applications // Nanosciences and Nanotechnologies / Ed. by V. N. Kharkin, C. Bai, S.-C. Kim. In: Encyclopedia of Life Support Systems (EOLSS). Developed under the Auspices of the UNESCO. -- Eolss Publishers, Oxford, UK, 2009].

· алмазное ядро размером 4-6 нм, включающее 70-90% всех углеродных атомов наноалмазов;

· переходную углеродную оболочку вокруг ядра из рентгеноаморфных структур углерода толщиной 0.4-1.0 нм, в которую может входить 10-30% углеродныхатомовнаноалмазов;структура переходного слоя очищенного НА неоднородна. Внутренняя сфера переходной оболочки, непосредственно примыкающая к алмазному ядру, состоит из непрерывных слоев углерода луковичной формы (Onion Like Carbon (OLC)), образованных группами из шести атомов (так называемых гексагонов). Переходный слой также содержит графитоподобные монослои, сосредоточенные в его периферийных частях.

· поверхностный слой, содержащий, помимо углеродных атомов, другие гетероатомы (N, O, H), которыеформируют широкий спектр разнообразных высокополярных функциональных группировок.

Наличие большого количества полярных групп вповерхностном слое наноалмазов определяет их комплекс коллоидно-химических свойств и характер взаимодействия с матрицами различного химического строения, открывая, в частности, широкие возможности модификации структуры и свойств эластомерных и полимерных материалов.

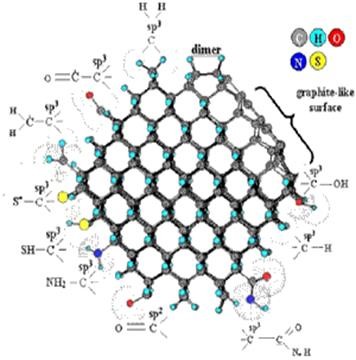

Рис. 6. Схематическое изображение поверхности НА с различными функциональными группами. РазработкаШендеровой О. (International Technology Center, USA) [V. Yu. Dolmatov UP-TO-DATE COMMERCIAL PRODUCTION TECHNOLOGY FOR DETONATION NANODIAMONDS AND THEIR MAIN APPLICATIONS // CJSC Almazny Tsentr (Diamond Center), St. Petersburg, Russia].

В таблице 2 представлено содержание химических элементов (%) с учетом различных функциональных групп на поверхности сферической алмазной частицы размером 4,2 нм.

Таблица 2. Содержание химических элементов на поверхности сферической алмазной частицы. [Долматов В. Ю. Детонационные наноалмазы: синтез, строение и применение // Успехи химии. - 2007. - № 76(4). - С. 375-397].

|

Состав поверхности |

Салмаз |

Н |

О |

N |

C-X(гетероатом) |

Собщ |

|

|

Атом или группа |

Содержание, % |

||||||

|

H |

100 |

98.7 |

1.3 |

||||

|

OH |

100 |

81.9 |

1.0 |

17.1 |

|||

|

OH |

50 50 |

89.5 |

1.2 |

9.3 |

|||

|

COOH H |

50 50 |

77.0 |

1.0 |

16.0 |

6.0 |

83.0 |

|

|

H |

63.8 10 5 10 11 0.1 0.1 |

88.7 |

1.17 |

5.68 |

2.09 |

90.79 |

|

Помимо приведённых углеводородных, галоидных и кислородсодержащих групп, синтезированные алмазы, в зависимости от условий их обработки, на своей поверхности могут содержать азотсодержащие (аминные, амидные, циано- и нитрогруппы), сульфоновые и др. группы (табл. 3). Наиболее удобным способом создания унифицированной функциональной поверхности являются её гидрирование и окисление.

Таблица 3. Характеристические частоты активных функциональных групп на поверхность частиц наноалмазов. [Ставрев С. Наноструктуруриванные полимерные материаллы, упрочненные с детонационно-синтезированных наночастиц // IXInternationalSymposiumonExplosiveProductionofNewMaterials: Science, Technology, BusinessandInnovationsMay 6-9, 2008, Lisse, Netherland]

|

Область |

Интенсивность |

Функциональная группа |

|

680-515 |

сильная |

|

|

730-675 |

средняя |

|

|

830-560 |

сильная |

|

|

840-790 |

средняя |

|

|

800-900 |

сильная |

|

|

1410-1340 & 860-800 |

средняя |

|

|

1150-1040 |

сильная |

|

|

1300-1050 |

сильная |

|

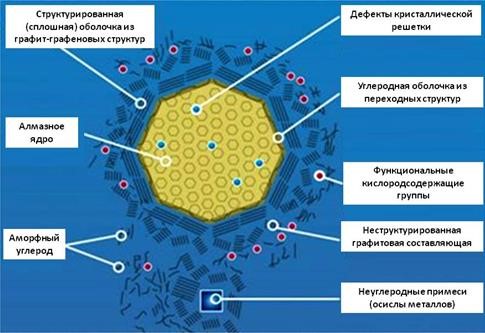

Одно из ключевых направлений в обеспечении качества наноалмазов - это обеспечить высочайшую степень чистоты после всех манипуляций с его кристаллической решеткой (количество примесей не должно превышать 0,1%). Схематическое изображение наноалмаза, полученного детонационным методом, до очистки, представлена на рисунке 7.Все известные методы очистки НА основаны на использовании различной устойчивости алмазных и неалмазных форм углерода к действию окислителей. Жидкофазные окислители имеют несомненное преимущество перед системами газ-твердое тело, так как позволяют создавать большие концентрации реагентов в зоне реакции и, соответственно, обеспечивать высокие скорости реакции.

Рис. 7. Схематическое изображение наноалмаза, полученного детонационным методом, до очистки.[Рубан О. Взорвать алмазную жилу // Электронный ресурс. Режим доступа: http://www.nanonewsnet.ru/articles/2012/vzorvat-almaznuyu-zhilu]

В промышленности из всего многообразия методов очистки НА используют, как правило, три:

· воздействие на АШ раствором хромового ангидрида (Сг03) в концентрированной серной кислоте (РФЯЦ-ВНИИТФ; комбинат «Электрохимприбор», г. Лесной; ЗАО «Алит», Украина; предприятия Китая);

· использование азотно-олеумных смесей (ФГУП НПО «Алтай», г. Бийск);

· применение слабой азотной кислоты (ФГУП СКТБ «Технолог», г.Санкт-Петербург; ЗАО «Синта», г.Минск, Беларусь; Пекинский технологический институт, Китай).

Благодаря высокой поверхностной энергии и присутствию функциональных групп, способных к взаимодействию, наночастицы склонны к агломерации и комкованию.

Способы подготовки (модификации) наночастиц детонационных алмазов.

Из-за склонности к агрегации при обычном смешении с расплавами полимеров размеры большой доли частиц находятся в микронном и субмикронном диапазоне. Обработка поверхностно-активными веществами (ПАВ), способными адсорбироваться на межфазных границах и препятствовать агрегации, существенно повышает степень дисперсности частиц в полимерной матрице. В случае наноалмазов ПАВ «работают» на поверхности монолитных частиц.

Высокодисперсные системы нестабильны, т.е. склонны к расслаиванию. Молекулы ПАВ являются дифильными, т.е. в них присутствуют полярный и неполярный фрагменты. Благодаря такому строению, молекулы ПАВ концентрируются на межфазных поверхностях. Для молекул ПАВ межфазная поверхность - это термодинамически выгодное место, и, концентрируясь там, они стабилизируют гетерофазную структуру суспензий.

Еще один путь состоит в химической блокировке функциональных групп, присутствующих на поверхности.

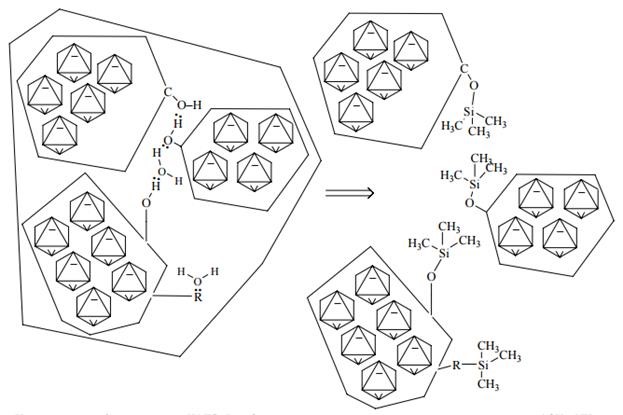

Диспергирование ДНА в неполярных средах требует химической модификации поверхности. Эффективным способом блокирования активных функциональных групп, содержащих лабильный протон на поверхности твердых тел, является реакция силилирования (рис. 8). Силилирование проводили эквимолярной смесью

Me3SiCl-(Me3Si2NH) и Me2ViSiCl-(Me3Si)2NH,

Me = -CH3; Vi = -CH=CH2.

Предполагается, что характер поверхности будет определяться «привитыми» триметилсилильными группами, т.е. будет осуществлена гидрофобизация поверхности, а также обеспечено ее освобождение от адсорбционной воды и гидроксильных функциональных групп. Однако, данная модификация поверхности ДНА привела к парадоксальному и сложно предсказуемому явлению - увеличению дисперсности ДАН в полярных средах (среднечисленный диаметр частиц ДНА уменьшился с 23 нм до 15 нм). Работа по установлению причин такого поведения привела к модели агрегата частиц ДНА, стабилизированного водородными связями функциональных групп различной природы (см. рисунок). Агрегат стабилизирован за счет водородных связей раз личных функциональных групп внутренний поверхности частиц, а также молекулами воды «цеолитного» типа. В процессе силилирования происходит разрушение стабилизирующих связей и, формируется новая поверхность. Фрактальная модель агрегатов ДНА теоретически предполагает возможность их распада на N исходных частиц. Однако стерические затруднения прохождения реакции силилирования делают возможным распад только наиболее рыхлых агрегатов, после чего система вновь стабилизируется.

Рис. 8 Схема модификации ДНА 3-фторметансульфокислота (ТФМСК) Гексафторизопропанол (ГФП).

Механическое смешение расплавов / растворов с модифицированными твердыми частицами.

1 Традиционное механическое смешение;

2 Смешение на режиме эластической турбулентности, в котором развиваются нерегулярности потока, диспергирующие агломераты частиц;

3 Распределение частиц наполнителя в растворе полимера в поле ультразвука с последующим получением плёнок из дисперсий методом полива;

4 «Коллоидное» осаждение частиц наполнителя на поверхность полимера в инертной жидкой среде в поле ультразвука с последующим выделением композита фильтрацией, сушкой и формованием.

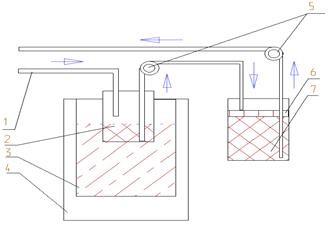

Схема метода «коллоидного осаждения» представлена на рисунке 9.

Рис. 9. Схема метода «коллоидного осаждения». 1-подача порошков полимера и НА; 2-реактор (сосуд с инертной жидкой средой); 3-вода; 4-ультразвуковой диспергатор ванного типа; 5-насосы; 6-фильтры; 7- инертная жидкость на рецикл. [Куличихин В.Г., Семаков А.В., Карбушев В.В. Новые подходы к переработке нанокомпозитов на основе полимерных матриц // НАНОФОРУМ, Москва, 3-5 декабря 2008 г.]

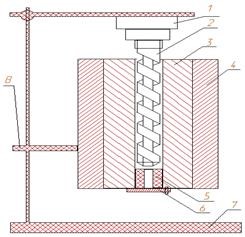

Схема смешения в режиме «срыва» представлена на рисунке 10.

Рис. 10. Схема лабораторного смесителя: 1-привод; 2-шнек; 3-рабочая камера; 4-печь с электрообогревом; 5-капилляр; 6-запорный механизм; 7-опорная плита; 8-держатель. Подготовка компонентов (сушка, взвешивание) Загрузка компонентов в прогретую камеру смесителя Смешение в особых условиях (в т.н. режиме «срыва») Выгрузка смеси. [Куличихин В.Г., Семаков А.В., Карбушев В.В. Новые подходы к переработке нанокомпозитов на основе полимерных матриц // НАНОФОРУМ, Москва, 3-5 декабря 2008 г.]

В связи с наличием сложного функционального покрова на поверхности алмаза необходимо проводить предварительную обработку алмазного материала с целью получения однородного по функциональному составу поверхностного слоя - унифицирование поверхности.

Наиболее удобным способом создания унифицированной функциональной поверхности, согласно литературным данным, являются её гидрирование и окисление. Поскольку доля поверхностных атомов повышается с увеличением дисперсности материала, то все исследования по модифицированию алмаза выполнены преимущественно на микро- и ультрадисперсных алмазных порошках.

Гидрирование поверхности алмаза.

Существует несколько способов гидрирования поверхности алмаза. Высокотемпературная обработка водородом представляет собой один из удобных и распространенных способов унифицирования исходной поверхности как НА, так и других алмазных материалов (рис. 11). Обычно гидрирование алмаза проводят посредством обработки его поверхности газообразным водородом при 1073 - 1173 К в течение 1-5 ч. В ходе восстановительной обработки происходит образование новых С-Н и С-ОН групп на поверхности, преимущественно за счет деструкции и восстановления кислородсодержащих групп.

Рис. 11. Схема гидрирования поверхности алмаза. [Карпухин А.В. Наноалмаз детонационного синтеза: химическое ммодифицирование, свойства и возможные применения // Диссертация на соискание ученой степени кандидата химических наук, МГУ, Химфак, Москва 2012].

Окисление поверхности алмаза.

Окисленная поверхность алмаза также может служить хорошей матрицей для проведения на ней различных реакций. Так, например, реакции хлорирования окисленной поверхности с использованием тионилхлорида (кипячение в течение 12 ч без растворителя) и радикальные реакции фторирования, что, в свою очередь, открывает большие возможности для дальнейшего модифицирования. Окисление поверхности алмазных материалов можно проводить как в жидкой, так и в газовой фазе.

- Жидкофазное окисление поверхности алмаза. Оксифункциональные группы на поверхности алмаза могут быть синтезированы обработкой его целым рядом жидкофазных окислителей, такими как: концентрированные кислоты - H2S04, HN03, НСlO4; смеси кислот-окислителей - HN03+H2S04, НNОз+Н2S04+олеум; расплавы солей - NaOCl, (NH4)2S208 и др.

Применение к окисленным алмазным порошкам методов щелочной нейтрализации показало, что окисленная поверхность алмаза имеет кислые свойства. Соотношение между количеством кислотных центров на поверхности алмаза, определённое методом нейтрализации раствором гидрокарбоната натрия, и количеством групп, вступивших в реакцию с ацилхлоридом и тионилхлоридом, указывает на присутствие на поверхности кислотных групп, вероятнее всего, карбоксильных.

- Газофазное окисление. При определенных условиях в атмосфере кислорода происходит связывание последнего поверхностью алмаза по реакциям полиприсоединения с образованием кислородсодержащих групп. Исследования поверхностных окислов на алмазе были предприняты Н. Боэмом и Р. Саппоком. Следует отметить, что максимальная концентрация присоединенного кислорода, близка к концентрации атомов углерода, выходящих на поверхность алмаза, что свидетельствует о полном насыщении углеродной поверхности кислородсодержащими группами.

При продолжении этих исследований авторами была изучена кинетика хемосорбции кислорода на алмазных ворошках, предварительно прошедших стадию вакуумной термодесорбции при 1000 °С. Они определили энергию активации хемосорбции и показали ее линейное увеличение от степени заполнения поверхности, предполагая при этом фиксацию кислорода только на поверхности.

Галогенирование поверхности алмаза.

Создание на поверхности алмазных материалов покрова из атомов галогенов обычно используется либо для активации поверхности алмаза, обычно по отношению к различным нуклеофильным реагентам, либо для получения материалов с низкими адгезионными свойствами, что имеет место в случае фторированных поверхностей. Стоит отметить, что, как правило, фторированные алмазы или алмазы с привитыми перфторалкильными группами представляют собой конечные продукты, которые непосредственно используются в технике и технологии. Заметим, что процессы фторирования играют существенную роль в модифицировании различных углеродных материалов, позволяя создавать материалы с принципиально новыми физико-химическими свойствами.

Основные методы галогенирования алмазных материалов это (рис. 12):

· Фторирование поверхности алмаза. Обычно фторирование проводят при повышенных температурах: 250 - 500 °С и, часто, фторированию предшествует обработка водородом при температурах 800 - 900 °С.

· Хлорирование поверхности алмаза. Наиболее распространенным хлорирующим агентом для алмазных материалов является молекулярный хлор, также применение находит и хлористый сульфурил. В отличие от процессов фторирования, после хлорирования поверхность алмаза чаще всего является промежуточным этапом на пути к синтезу привитых поверхностных соединений. Хлорированию обычно подвергают предварительно гидрогенизированную поверхность алмаза, при фотоинициировании или повышенной температуре, либо в жидкой фазе (СНС13) с помощью сульфурилхлорида с использованием 2,2'-азобисизобутиронитрила в качестве инициатора.

· Бромирование поверхности алмаза. Данные по бромированию алмаза практически отсутствуют в литературе. Однако, известны работы, где осуществлено бромирование алмазного микропорошка молекулярным бромом при нагревании до 50 °С в течение 8 ч. В качестве растворителя использован хлороформ. К бромированию по ионному механизму способна лишь октаэдрическая грань, атомы углерода на поверхности которой являются аналогами третичных атомов углерода молекулы адамантана. Кубическая же грань способна лишь к радикальному бромированию. Ромбододекаэдрическая грань из-за стерических затруднений вообще не способна к бромированию ни по радикальному, ни по ионному механизму.

Рис. 12. Схема галагенирования поверхности алмаза. [Карпухин А.В. Наноалмаз детонационного синтеза: химическое модифицирование, свойства и возможные применения // Диссертация на соискание ученой степени кандидата химических наук, МГУ, Химфак, Москва 2012].

Реакции нуклеофильного замещения на галогенированной поверхности алмаза.

Галогенированная поверхность алмаза использовалась для модифицирования его различными нуклеофилами (рис. 13). В литературе описаны методы модифицирования N-нуклеофилами (NH3, этилендиамин, метиламин, н-бутиламин, глицинэтиловый эфир). Также описана макромолекулярная реакция прививки фторированных частиц наноалмаза на предварительно аминированную поверхность стекла. Помимо N-нуклеофилов, модифицирование проводилось С-нуклеофилами (ряд литийорганических соединений) и S-нуклеофилами.

Рис. 13. Реакции нуклеофильного замещения на галагенированой поверхности алмаза. [Карпухин А.В. Наноалмаз детонационного синтеза: химическое ммодифицирование, свойства и возможные применения // Диссертация на соискание ученой степени кандидата химических наук, МГУ, Химфак, Москва 2012].

- Реакции алмаза с N-нуклеофилами. При комнатной температуре происходит образование солей аммония, по-видимому, вследствие взаимодействия аммиака с адсорбированным НС1, несмотря на предпринятые меры по удалению адсорбатов после хлорирования. При увеличении температуры аминирования до 200 °С регистрируются полосы поглощения при 1610 и 1514 см", связанные с валентным колебаниям C=N в группе >C=NH и деформационным колебаниям H-N-H в группе C-NH2, соответственно. При 300 °С регистрируется лишь полоса поглощения при 1610 см" и на поверхности остаются лишь иминогруппы.

- Реакции с С-нуклеофилами. Наиболее используемыми реагентами для проведения этих реакций являются литийорганические соединения. Модифицированию литийорганическими соединениями (MeLi, n-BuLi, sec-BuLi, t-BuLi, n-HexLi) подвергали хлорированные микропорошки алмаза и фторированный НА. Модифицирование проводят в инертном растворителе (ТГФ, гексан) при комнатной температуре в атмосфере инертного газа.

- Реакции с S-нуклеофилами. Модифицирование восстановленной и хлорированной поверхности монокристалла алмаза проводят при пониженном давлении и УФ- облучении в течение 0,5 ч. В обоих случаях регистрируются появление в ИК-спектрах полос поглощения при 2970 см", которые можно отнести к валентным колебаниям S-H.

Радикальные реакции на поверхности алмаза.

В литературе подробно рассмотрены три радикальные процесса, приводящие к получению определенных привитых соединений на алмазе: прививка перфторалкильных групп пиролизом перфторалкилйодидов или азо-соединений, прививка ацильных групп и прививка алкенов с образованием С-С связи с поверхностью.

Реакции [2+2] и [2+4] циклоприсоединения на реконструированной поверхности алмаза.

Термодесорбция водорода при 1037 °С с полностью гидрированной поверхности алмаза позволяет получить, чистую реконструированную поверхность алмаза. Реконструкция поверхности в данных условиях позволяет получить на кубической грани алмаза двойные углерод-углеродные связи, аналогично тому, как это имеет место на поверхности кремния и германия. Экспериментально показано, что бутадиен-1,3 вступает в поверхностные реакции Дильса-Альдера и [2+2] циклоприсоединения, причем первое направление является доминирующими. К подобным выводам пришли и авторы работы, в которой было проведено квантово-химическое моделирование указанных процессов.

Резиновые смеси готовят по обычной технологии.

НА оказывает модифицирующее воздействие на резины, независимо от типа и марки каучуков, причем основное влияние на модифицирующий эффект оказывали степень наполнения резин и порядок ввода компонентов, и в меньшей степени тип и активность наполнителя. Так, при введении алмазосодержащей шихты (АШ) в готовую резиновую смесь, наблюдали увеличение эластичности, относительного удлинения при разрыве и коэффициента морозостойкости вулканизатов. При этом происходило некоторое снижение условной прочности при сохранении условного напряжения при удлинении 100% и 300% на прежнем уровне. При введении АШ в готовую резиновую смесь с уже сформированной надмолекулярной структурой «каучук -- наполнитель» она играет роль твердой смазки, а не активного наполнителя. При введении АШ в резиновую смесь до ввода наполнителей и компонентов вулканизирующей группы модифицирующий эффект АШ проявлялся наиболее ощутимо. Особенно заметно возрастали сопротивление истиранию и сопротивление раздиру при некотором улучшении или сохранении на прежнем уровне других показателей.

При изготовлении в производственных условиях жесткие смеси с добавкой АШ становятся мягче, меньше прилипают к валкам, имеют более гладкую поверхность без пузырей. При разогреве на вальцах перед шприцеванием жесткие смеси имеют лучшие технологические свойства: быстрее садятся на валок, хорошо вальцуются, меньше крошатся, снижается нагрузка на мотор. Для менее жестких смесей данный эффект проявляется в меньшей степени. В целом, смеси с добавкой АШ лучше шприцуются, после охлаждения имеют большую каркасность, меньшую липкость и приобретают матовый оттенок.

При исследовании влияния дозировки АШ при ее введении в количестве от 0 до 10 мас. ч. на 100 мас. ч. каучука и установлено, что лучшие результаты достигаются при дозировке АШ от 1 до 3 мас. ч. на 100 мас. ч. каучука. В этом диапазоне происходит заметное увеличение предела прочности при разрыве, сопротивления истиранию и раздиру при сохранении остальных показателей не ниже нормы.