Тема 4.3. Нанокомпозиты на основе каучука и слоистого силиката

Введение

Первоначально при производстве каучука использовались смеси каучука с малоразмерными наполнителями. Эти наполнители можно условно разделить на две группы: инертные и усиливающие. Инертные наполнители добавляют в каучуковую смесь для увеличения ее объема и снижения стоимости материала. Усиливающие наполнители (углеродная сажа, диоксид кремния) добавляют в каучук для улучшения его механических характеристик, изменения электропроводности, увеличения газонепроницаемости или огнестойкости. Однако для значительного увеличения этих показателей концентрация наполнителя должна составлять не менее 20%. Столь высокая концентрация наполнителя вызывает сложности при обработке каучуковых смесей и приводит к значительному увеличению их массы, что ограничивает их использование во многих областях промышленности

Решить эту проблему отчасти позволяют нанокомпозиты на основе слоистых силикатов. В настоящее время исследовано множество нанокомпозитных материалов с использованием различных термопластичных и реактопластичных полимеров. Однако количество публикаций по нанокомпозитам на основе каучука весьма ограниченно.

Обзор основных каучуков (эластомеров)

Эластомерами называют вулканизированные полимерные материалы, температура стеклования которых ниже комнатной. Эластомеры обладают хорошей высокоэластической деформацией и обеспечивают многократное увеличение длины при растяжении и восстановление изначальной формы после прекращения воздействия нагрузки. Все эластомерные материалы отличаются хорошей эластичностью, гибкостью и прочностью. Для улучшения свойств эластомерных материалов и придания им дополнительных «уникальных» свойств используют специальные добавки. Эти добавки принято классифицировать согласно выполняемой ими функции: вулканизирующие или сшивающие добавки; добавки для улучшения обработки; наполнители: добавки, препятствующие разложению; пластификаторы и другие специализированные добавки.

Представленные на рынке каучуки можно условно разделить на два типа: сшивающиеся системы и термопластичные эластомеры. Сшивающиеся системы -- это наиболее распространенный тип каучуков. Они представляют собой полимерные материалы с большой длиной макромолекулярных цепочек, химически сшитые в процессе вулканизации. После первой обработки и формирования внутренней молекулярной структуры этот тип эластомеров не может быть дополнительно переформован, размягчен, расплавлен либо снова обработан с помощью повторного нагревания. Термопластичные эластомеры представляют собой, как правило, сополимеры, одна фаза в которых находится в высокоэластическом состоянии, а другая -- в кристаллическом.

В данной главе подробно рассматриваются свойства сшиваемых эластомеров. Как правило, они являются углеводородными полимерами, состоящими из атомов углерода и водорода, хотя некоторые из них полярны и могут содержать другие функциональные группы. Сшиваемые эластомеры включают бутадиен-стирольный каучук, бутиловый каучук, полибутадиеновый каучук, этиленпропиленовый каучук и полиизопреновый каучук (как натуральные, так и синтетические). Эти каучуки относятся к многоцелевым материалам, поскольку производятся в больших объема и широко применяются в промышленности (для изготовления шин, приводных и прочих ремней, прокладок, шлангов и т.д.). В данной главе (прежде чем приступить к рассмотрению каучуковых нанокомпозитов) приводятся основные особенности структуры и характеристики промышленных многоцелевых каучуков.

Натуральный каучук

Натуральный каучук (НК) является неразветвленным полимером, состоящим из повторяющихся звеньев изопрена (С5Н8). Температура его стеклования составляет --70°С. а удельная плотность -- 0.93 при 20°С. Натуральный каучук кристаллизуется при вытягивании либо при длительном хранении при температурах ниже 20°С (из-за регулярности структур. На степень его кристаллизации оказывают влияние температура и тип (сорт) натурального каучука. Натуральный каучук содержит небольшое количество жирных кислот и протеиновых остатков, ускоряющих вулканизацию серой (это основной способ промышленной вулканизации натурального каучука). Натуральный каучук пероксидной вулканизации имеет более низкие прочностные характеристики, чем при серной вулканизации. Однако пероксидная вулканизация позволяет получать каучук с низкой степенью остаточной деформации при сжатии, сниженной ползучестью и хорошей устойчивостью к старению (при добавлении антиоксиданта). Натуральный каучук широко применяется в производстве шин, бамперов, а также тонкостенных высокопрочных изделий (воздушные шары, хирургические перчатки и т.д.).

Синтетический полиизопрен

Синтетический полиизопрен (СПИ) производится анионным способом и методом полимеризации Циглера-Натта. Синтетический полиизопрен может быть стереорегулярным на 98% (натуральный каучук имеет цис-1,4 микроструктуру до 95%). Несмотря на небольшую разницу в стереорегулярности СПИ имеет значительно большую способность к кристаллизации (по сравнению с натуральным каучуком). Смеси на основе СПИ имеют низкий модуль упругости и большое относительное удлинение при растяжении (из-за низкой степени инициируемой нагрузкой кристаллизации при высоких скоростях деформации). Синтетический полиизопрен широко применяется при изготовлении хлорированных и изомеризованных каучуков для производства различных покрытий. Кроме того, СПИ часто используется для тех же целей, что и натуральный каучук (характеризуясь аналогичным НК поведением в процессе смешивания и обработки вследствие аналогичной химической структуры).

Бутадиен-стирольный каучук

Бутадиен-стирольный каучук (БСК) представляет собой сополимер стирола (С6Н5СН=СН2) и бутадиена (СН2=СН-СН=СН2), содержащий около 23% стирола и 77% бутадиена. БСК производится эмульсионной полимеризацией и полимеризацией в растворе, однако почти 85-90% мирового производства БСК приходится на эмульсионную полимеризацию. В большинстве смесей на основе БСК используется некоторое количество усиливающих наполнителей (чаще всего углеродная сажа для улучшения прочности на разрыв и упругих характеристик при растяжении). Для сшивания БСК применяются стандартные системы на основе серы и ускорителей сшивания. БСК имеет более низкую (чем натуральный каучук) скорость сшивания, поэтому в смесь БСК, как правило, добавляют ускорители вулканизации.

Бутадиен-стирольный каучук (БСК) наиболее широко используется в промышленности. Около 70% общего объема потребления БСК приходится на шинное производство (так как БСК имеет высокую износостойкость, стойкость к старению и хорошие термические свойства).

Бутиловый каучук

Бутиловый каучук (БК) является сополимером изобутилена с небольшим количеством изопрена (2-3%) предоставляющего участки для сшивания. Он отличается очень низкой (для каучука) эластичностью при стандартной (для каучука) температуре стеклования около --70 °С. БК имеет высокую устойчивостью к озону, кислороду, различным химическим соединениям и нагреву. Другой особенностью этого каучука является низкая газопроницаемость. Это позволяет использовать его для изготовления камер и внутренних слоев бескамерных шин. Также бутилкаучук применяется для производства изоляционных покрытий электрокабелей, рулонных кровельных покрытий, изготовления пробок в фармацевтике и т.д.

Полибутадиеновый каучук

Полибутадиеновый каучук (ПБК) является гомополимером бутадиена (С4Н6). Он имеет хорошую термостойкость, стойкость к старению, износостойкость, озоностойкость и способность поглощать большие количества наполнителя и масел, сохраняя хорошие упругие свойства. Наиболее распространенным методом получения ПБК -- является полимеризации в растворе. ПБК (в чистом виде) плохо подвергается обработке. Поэтому он, как правило, используется в смесях с другими каучуками.

Ограничения на применение ПБК накладывают его низкие адгезионные свойства (шины из ПБК имеют плохое сцепление с дорогой), а также низкая прочность на разрыв и низкие упругие свойства при растяжении (по сравнению с натуральным и бутадиен-стирольным каучуком). Сополимеры ПБК и бутадиен-стирольного каучука успешно применяют в шинной промышленностью. Из смесей ПБК с натуральным каучуком изготавливаются шины для грузовиков. ПБК -- третий по важности и объему потребления для шинной промышленности эластомер (после БСК и НК).

Этиленпропиленовый каучук (ЭПМ, ЭПДМ)

Этиленпропиленовый каучук (ЭПМ) является сополимером, который синтезируется методом полимеризации Циглера-Натта и металлоценовой полимеризации. ЭПМ относится к промышленным каучуком с самой низкой плотностью. ЭПК не вулканизируются и поэтому нечувствительны к пероксидному сшиванию. Для введения ненасыщенных участков, обеспечивающих сшивание, к нему добавляют неконъюгированные диеновые термономеры (этилиден норборнен, 1,4-гаксадиен или дициклопентадиен). В результате получается этилен-пропилен-диеновый каучук (известный как ЭПДМ). Он имеет небольшое количество добавленных двойных связей, внешних по отношению к полимерным цепочкам. В аббревиатуре ЭПДМ «Э» обозначает этилен, «П»-пропилен, «Д»-диен, а «М» означает, что этот каучук имеет насыщенную цепочку полиметиленового типа. Главными преимуществами ЭПМ и ЭПДМ являются:

-высокая стойкость к старению;

-озоностойкость;

-высокая гибкость при низких температурах (по сравнению с натуральными каучуковыми смесями);

-высокая устойчивость к химическим средам;

-высокие электроизоляционные свойства;

-высокая термостойкость (по сравнению с бутадиенстирольными и нитрильными смесями).

ЭПДМ и ЭПМ применяются для изготовления кровельных покрытий, прокладок, пробок, шлангов, изоляционных покрытий электрокабелей и различных деталей, а также в других областях, где требуются хорошая термостойкость и стойкость к атмосферным воздействиям.

Силиконовые каучуки

В отличие от эластомеров, имеющих полимерные цепочки со связями углерод-углерод, силиконовые каучуки (силиконы, кремнийсодержащие каучуки, силоксановые каучуки, полиорганосилоксаны) содержат очень гибкие силоксановые цепочки. Силиконовые каучуки состоят из повторяющихся звеньев -Si-O- с органическими боковыми группами, присоединенными к атомам кремния. Силиконовые каучуки имеют высокую термическую стабильность, высокую стойкость к озону, кислороду и солнечному свету, хорошие электроизоляционные свойства и способность сохранять эти характеристики в широком температурном диапазоне. Однако, несмотря на ряд преимуществ, использование силиконовых каучуков в определенных областях ограничено из-за низкой прочности при растяжении, высокой газопроницаемости, низкой стойкости к воздействию углеводородных масел и растворителей, а также из-за высокой стоимости. При приготовлении смесей на основе силиконовых каучуков необходимо использовать усиливающие наполнители (из-за низкой прочности при растяжении). Силиконовые каучуки используются для изготовления сальников, уплотнительных колец, изолирующих наконечников высоковольтных проводов зажигания, прокладок, рельефных рабочих поверхностей для тиснения, печатных роторов, стойкой к коронным разрядам изоляции кабелей, клавиатур и контактных поверхностей, оконных и дверных уплотнителей.

Бутадиен-нитрильный каучук

Бутадиен-нитрильный каучук (БНК) представляет собой сополимер бутадиена и акрилонитрила, получаемый в процессе эмульсионной полимеризации. НК имеет высокую стойкость к неполярным или слабополярным растворителям (углеводородные масла, топливные жидкости и смазки). Большинство характеристик НК определяется концентрацией акрилонитрильной составляющей. В различных сортах НК акрилонитрильная составляющая варьируется от 20% до 50%. С увеличением концентрации акрилонитрила увеличивается маслостойкость, термостойкость, скорость вулканизации и облегчается обработка БНК. Нитрильный каучук имеет высокую стойкость к воздействию углеводородов (масел, жидкого топлива и смазок), очень хорошую термостойкость (в отсутствие воздуха), низкий уровень газопроницаемости, высокую электропроводность, а также озоностойкость и гибкость при низких температурах. Из-за недостаточной когезионной прочности к нему добавляют усиливающие наполнители. Таким образом получают смеси с необходимой прочностью при растяжении, прочностью на разрыв и износостойкость. Для вулканизации нитрильного каучука, как правило, применяются серосодержащие составы с ускорителями сшивания. Пероксидную вулканизацию используют достаточно редко. Сера имеет более низкую растворимость в БНК, чем в натуральном каучуке. Это затрудняет ее равномерное распределение в матрице нитрильного каучука, приводя к образованию участков с избыточной и недостаточной степенью вулканизации.

Наполнители, используемые в каучуковом производстве

Первоначально наполнители для каучуковых смесей использовали для снижения стоимости. Затем было установлено, что наполнители могут оказывать усиливающий эффект и увеличивать механические характеристики смесей (модуль упругости при растяжении, прочность на разрыв и износостойкость). В настоящее время весьма ограниченное количество каучуковых смесей готовят без использования наполнителей. Эффективность наполнителя в каучуковой матрице определяется рядом его параметров (размер и форма частиц, их удельная концентрация, поверхностная активность, степень взаимодействий с каучуковой матрицей и структура агломератов частиц).

Наиболее важным параметром для достижения высокого эффекта усиления материала является площадь межфазового контакта между каучуковой матрицей и частицами наполнителя. Площадь межфазового контакта каучук/наполнитель зависит от размера частиц и концентрации наполнителя. Ключевым параметром для определения степени усиления эластомера является количество физико-химических связей между каучуковой матрицей и частицами наполнителя. Наиболее широко и эффективно (из всех наполнителей) в каучуковом производстве применяется углеродная сажа. Ее добавление позволяет получать многоцелевые эластомеры с высокими характеристиками. Однако при получении цветных каучуковых смесей черный сажевый наполнитель не подходит. Поэтому в них в качестве наполнителя чаще всего используется диоксид кремния, имеющий большую удельную площадь специфической поверхности для взаимодействий с каучуковой матрицей. Также в качестве наполнителей для каучуковых смесей используются слоистые силикаты.

Углеродная сажа

После того, как в 1904 г. были открыты коллоидные усиливающие свойства углеродной сажи (УС), она стала самым распространенным усиливающим наполнителем для каучуковых смесей. Углеродная сажа состоит из частиц углерода, прочно соединенных между собой ковалентными связями, формирующими таким образом агрегаты, которые невозможно измельчить до меньшего размера при нормальных условиях обработки материала. Другой особенностью этих агрегатов являются слабые взаимодействия между ними, вследствие чего они не сохраняют их при обработке. Диаметр частиц углеродной сажи менее 20 нм. а для некоторых сортов печной УС около нескольких сотен нанометров. Размеры агломератов УС имеют размерность от 100 нм до нескольких микрометров. Поверхности частиц углеродной сажи содержат определенное число функциональных групп (углерод-кислородные и углеводородные поверхностные группы, углеродно-азотные функциональные группы и углерод-галогенные поверхностные соединения).

Включение частиц углеродной сажи с большой площадью поверхности в матрицу эластомера приводит к значительному усилению и повышению прочности при растяжении, прочности на разрыв и износостойкости. Однако добавление УС приводит к повышению стоимости и усложняет технологию смешения и последующей переработки. Механизму увеличения (в результате добавления углеродной сажи) прочности при растяжении, модуля упругости, прочности на разрыв и износостойкости посвящено большое количество публикаций и исследований. Между углеродной сажей и каучуковой матрицей существуют химические и физические взаимодействия, приводящие к улучшению характеристик. Однако природа усиливающего эффекта УС еще до конца не изучена. В результате включения частиц углеродной сажи в эластомерную матрицу создается область межфазового контакта между твердой фазой (УС) и мягкой фазой (каучук), что приводит к химической либо физической адсорбции молекул каучука поверхностью углеродной сажи. В процессе этой адсорбции происходит формирование новой фазы «связанного каучука» на поверхности частиц УС. Связанный эластомер не отделяется от поверхности наполнителя при экстракции его хорошим растворителем для каучука (толуол). Формирование связанных каучуковых структур обусловливает улучшение механических и других физических свойств каучуковых смесей, наполненных углеродной сажей.

Диоксид кремния

Синтетический диоксид кремния получают осаждением или пирогенным (термическим) методом. В зависимости от метода получения различают осажденный и пирогенный диоксид кремния. Осажденный диоксид кремния широко используется для приготовления каучуковых смесей. Использование пирогенного диоксида кремния в каучуковой индустрии ограничено из-за его высокой стоимости. Пирогенный диоксид кремния в основном используется в качестве усиливающего наполнителя в смесях на основе силиконовых каучуков. Несажевые наполнители (диоксид кремния) используются вместо углеродной сажи в следующих случаях:

-если конечный продукт должен быть белым, полупрозрачным или светлого оттенка;

-если необходимо максимально удешевить производство (глина, молотый известняк и диоксид кремния дешевле, чем углеродная сажа);

-если необходимо достигнуть максимального снижения триботехнических характеристик.

Таким образом, диоксид кремния является вторым (после углеродной сажи) по значимости и эффективности наполнителем, используемым для усиления каучука. Однако на ранних этапах использования диоксида кремния его применение было ограничено рядом проблем:

-смеси, наполненные диоксидом кремния, имеют более высокую вязкость;

-они более сложны в смешивании и последующей обработке;

-наблюдается заметное увеличение времени вулканизации;

-смеси, наполненные диоксидом кремния, имеют более низкую степень сшивки.

Силанольные группы, находящиеся на поверхности диоксида кремния, обусловливают сильные взаимодействия между частицами наполнителя и вызывают адсорбцию на поверхности полярных веществ, таких как сшивающие агенты. Эта адсорбция сшивающих агентов поверхностью наполнителя приводит к снижению плотности сшивки, увеличивая время подвулканизации каучуковых смесей, наполненных диоксидом кремния.

По этим причинам использование диоксида кремния в качестве усиливающего наполнителя в каучуковых смесях было ограничено. Эти ограничения частично были сняты после открытия силановых агентов, улучшающих сродство диоксида кремния с эластомерной матрицей -силановые агенты способны реагировать с силанольными группами на поверхности диоксида кремния и формировать стабильные связи между наполнителем и силаном. Силаны часто содержат вторую функциональную группу, что позволяет им образовывать ковалентные связи с полимером. Помимо улучшения сродства наполнителя и каучука силановые агенты используются в каучуковых смесях, наполненных диоксидом кремния, для улучшения степени дисперсности диоксида кремния в каучуковой матрице, снижения размеров агломератов и предотвращения адсорбции сшивающих агентов на его поверхности.

Системы сшивки каучука

Разнообразие характеристик каучуков обусловлено их низкой температуры стеклования (Тg), а также возможностью влиять на нее. увеличивая помощью различных методов сшивки (вулканизации, отверждения). Наиболее широко для этого используются сшивающие системы на основе cеры и пероксида.

Серная вулканизация

Вулканизация представляет собой сложную реакцию, в которой участвуют активаторы разрыва серного кольца (S8) и ускорители вулканизации. формирующие серные промежуточные соединения, способствующие сшивке молекулярных цепочек каучука серой посредством двойных связей. Вулканизация эластомера серой без ускорителей занимает несколько часов и с экономической точки зрения невыгодна. Использование ускорителей вулканизации в системах серной сшивки позволяет сократить время вулканизации до 2-5 мин.

Ускоренная серная вулканизация является наиболее распространенным в промышленности методом сшивки каучука. Она обеспечивает наилучшие физические свойства и значительную скорость сшивания. В зависимости от содержания серы и соотношения ускоритель/сера серная вулканизация делится на обычную, полуэффективную (полу-ЭВ) и эффективную (ЭВ).

Пероксидная вулканизация

При пероксидной вулканизации происходит образование свободных радикалов. Радикалы являются атомами или молекулярными фрагментами с непарными электронами. Они вызывают нестабильность и вступают в реакции, позволяющие соединить один непарный электрон с другим. Пероксидная вулканизация каучука включает три основных этапа:

1.Гемолитическое расщепление. При нагревании пероксида до определенной температуры связи кислород-кислород распадаются. Молекулярные фрагменты, образующиеся в результате этого распада, называются радикалами и являются соединениями с высокой энергией и реакционной способностью:

ROOR'-->RO* + *OR'.

2.Отделение водорода. Радикалы, образовавшиеся в результате расщепления пероксида, реакционноспособны по отношению к атомам водорода в молекулярных цепочках. Процесс отделения водорода включает отделение радикалом атома водорода от атома, к которому он присоединен. Это очень важный этап пероксидной вулканизации. На этом этапе радикалы из молекулярных фрагментов пероксида превращаются в элементы каучуковых цепочек:

RO + P-H-->ROH + P*

3.Соединение радикалов (образование сшивающих мостиков). Радикалы, присоединенные к молекулярным цепочкам каучука, сохраняют высокую реакционную способность. Когда два таких радикала вступают в контакт, их непарные электроны соединяются, образуя ковалентную связь (становясь сшивающим мостиком между макромолекулами эластомера):

P*+P*-->P+P

Сложность пероксидной вулканизации заключается в возможном появлении ряда побочных реакций (бета-расщепление оксирадикала, реакция присоединения, разъединение полимерных цепочек, переход радикалов, дегидрогалогенизация, окисление и кислотно-катализируемое разложение пероксида).

В состав композиционных каучуковых материалов, как правило, входит множество различных добавок (отвердителей, масел, наполнителей, замедлителей разложения и улучшающих сродство агентов), каждая из которых используется для придания конечному каучуковому продукту определенных свойств. Кроме того, добавки могут оказывать влияние на течение реакции пероксидной вулканизации (благодаря способности радикалов реагировать со многими функциональными группами этих добавок).

Нанокомпозиты на основе каучука и слоистого силиката

Нанокомпозиты на основе каучука и глины в последнее время вызывают большой интерес. Использование даже небольших концентраций слоистого силиката существенно улучшает свойства каучуковых материалов по сравнению с ненаполненными каучуковыми смесями или обычными композиционными материалами. В настоящее время исследования нанокомпозитов каучук/глина в основном проводятся на четырех широко используемых и изученных видах каучука: натуральный каучук (НК), этилен-пропилен-диеновый каучук (ЭПДМ), бутадиен-стирольный каучук БСК) и нитрильный каучук (НБК). Также ведутся исследования (но в меньшем объеме), посвященные нанокомпозитам на основе силиконового каучука, полибутадиенового каучука и этиленпропиленового каучука.

Методы получения нанокомпозитов на основе каучука и слоистого силиката

Методы синтеза нанокомпозитов каучук/глина можно условно разделить на четыре группы:

- полимеризация;

- интеркаляция каучука в процессе смешивания в растворе:

- метод непосредственной интеркаляции в расплаве:

- интеркаляция каучука в латексной смеси.

Полимеризация

Этот метод заключается в набухании слоистого силиката в растворе каучукового мономера (либо в жидком мономере). В результате вокруг интеркалированных силикатных слоев (и между ними) происходит формирование каучука. Полимеризация может быть инициирована добавлением сшивающего агента или инициатора полимеризации либо увеличением температуры (если каучук достаточно реакционноспособен).

Ингперкаляция в растворе

В основе этого метода лежит использование растворителя, в котором способен набухать слоистый силикат. Первоначально органически модифицированная глина набухает в растворителе, расслаиваясь на чешуйки. Затем в отдельной емкости в том же растворителе растворяется каучук, после чего его раствор смешивается с полученной суспензией слоистого силиката. После удаления растворителя силикатные слои глины интегрируются в полимерной матрице, формируя нанокомпозит на основе каучука и слоистого силиката.

Метод непосредственной интерполяции в расплаве - это наиболее перспективный метод. Во-первых, он совместим с современными промышленными процессами. Во-вторых, более безопасен с экологической точки зрения, поскольку не требует использования растворителей. При этом методе каучук и органически модифицированный слоистый силикат смешиваются в расплаве под воздействием внешнего механического сдвига. Каучуковые макромолекулы проникают из расплава в межслойные пространства слоистого силиката, образуя интеркалированные либо расшелушенные (расслоенные) нанокомпозиты.

Итеркаляция каучука в латексной смеси Получение нанокомпозитов из латексного раствора также является весьма перспективным методом. Он основан на диспергировании силикатных слоев в воде, действующей как расслаивающий агент (благодаря гидратации катионов в межслойных пространствах). В полученную водную суспензию добавляется латекс. Затем общая смесь перемешивается в течение определенного времени, в результате происходит диспергирование слоистого силиката в латексе с последующей коагуляцией.

Типы структуры нанокомпозитов на основе каучука и слоистого силиката

Добавление всего нескольких процентов модифицированного слоистого силиката (хорошо диспергированного в каучуковой матрице) обеспечивает очень большую площадь поверхности наполнителя для взаимодействия с каучуковой матрицей. В зависимости от силы взаимодействий между каучуком и силикатом на их основе производят четыре типа композиционных материалов: «обычные» композиты. В «обычных» каучуковых композитах слоистый силикат выступает в качестве микроразмерного (обычного) наполнителя (подобного кластерам углеродной сажи или другим неорганическим наполнителям);

-интеркалированные нанокомпозиты. Интеркалированные нанокомпозиты формируются при внедрении молекулярных цепочек каучука между чередующимися силикатными слоями, сохраняющими свою изначальную периодическую структуру с параллельным расположением слоев в агрегатах:

-расшелушенные нанокомпозиты. В расшелушенных нанокомпозитах индивидуальные монослои наноглины полностью расшелушены и диспергированы в каучуковой матрице. Упорядоченная структура слоистого силиката утрачивается, среднее расстояние между расшелу-шенными чешуйками глины зависит от ее концентрации;

-промежуточные нанокомпозиты. Они имеют отчасти интеркалированную, а отчасти расшелушенную структуру.

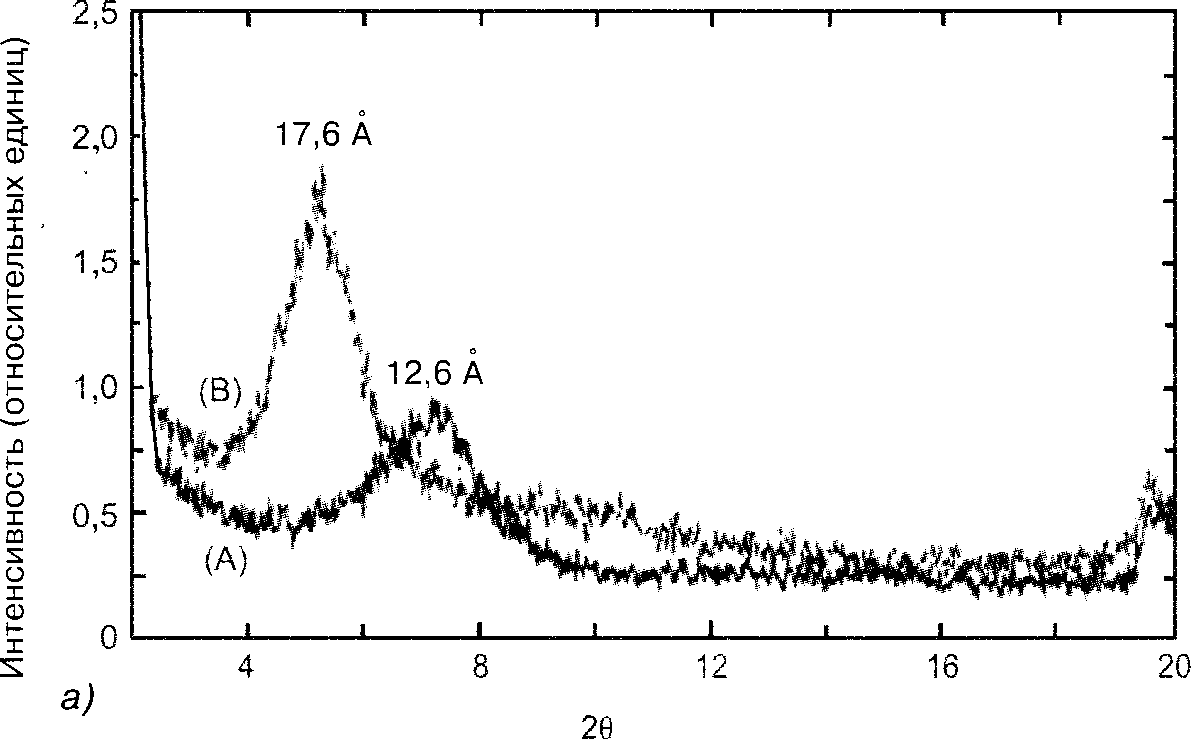

Нанокомпозиты на основе натурального каучука и слоистого силиката

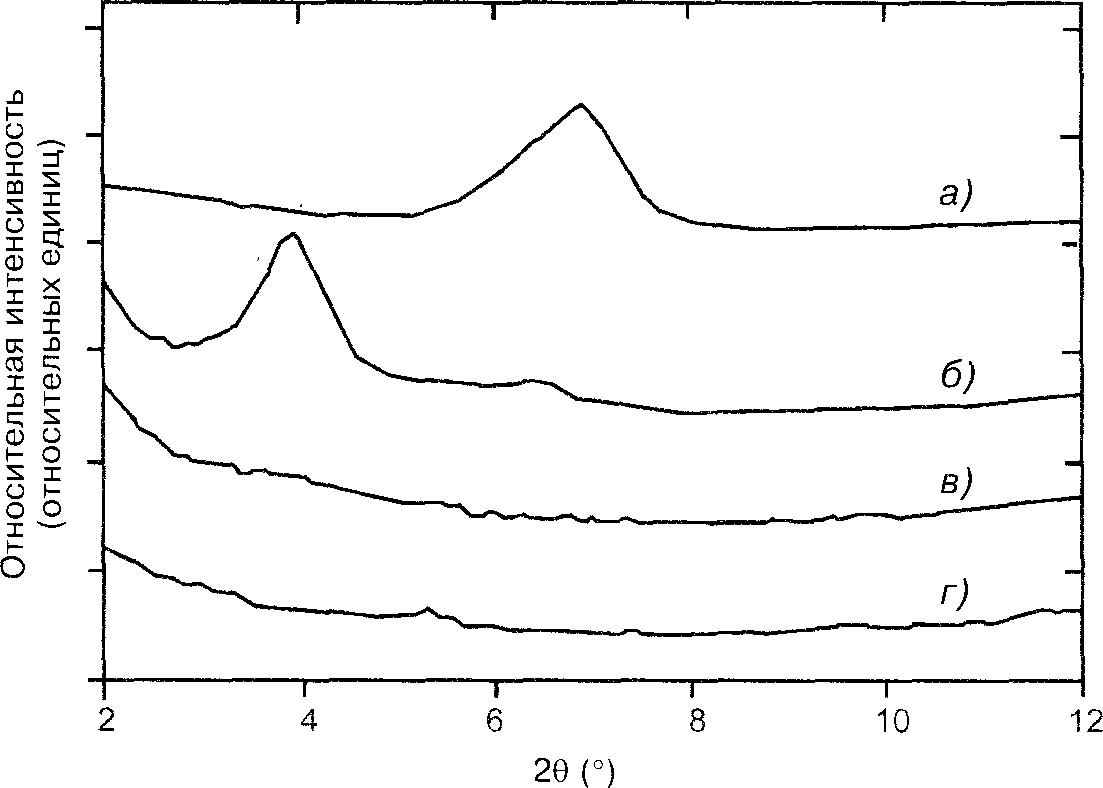

Нанокомпозиты на основе натурального каучука и органически модифицированной глины (в качестве наполнителя), как правило, синтезируются в двухвалковом смесителе в процессе вулканизации каучука. В работе Лопес-Манчадо опубликован метод получения из НК нанокомпозитов с немодифицированной глиной и с органоглиной (с концентрацией слоистого силиката 10%). Для определения влияния ненаполненного октадециламина на плотность сшивки натурального каучука был приготовлен композит на основе НК и октадециламина без слоистого силиката. Немодифицированная глина (натрий-бентонит) характеризуется пиком рентгенолучевой дифракции при 2θ=7°, что соответствует межслойному расстоянию d = 12,6 А. А органоглина имеет дифракционный пик при 2θ = 5° (межслойное пространство = 17,6 А). На рис. 12.1. б изображены кривые рентгенолучевого дифракционного анализа (РЛДА) для композита НК/глина и нанокомпозита НК/органоглина до вулканизации и после вулканизации.

Установлено, что добавление в ненаполненный каучук немодифицированной глины приводит к формированию обычного каучукового композита с межслойным пространством в слоистом силикате, равным начальному. При этом пик, соответствующий межслойному пространству органоглины, в случае с нанокомпозитом НК/органоглина исчезает. Это свидетельствует о высокой степени расшелушивания силикатных нанослоев в матрице натурального каучука. Далее, значительных различий между данными рентгенограммами для нанокомпозита НК/органоглина до вулканизации и после вулканизации не наблюдается. Следовательно, формирование нанодисперсной структуры в матрице натурального каучук происходит в процессе смешивания.

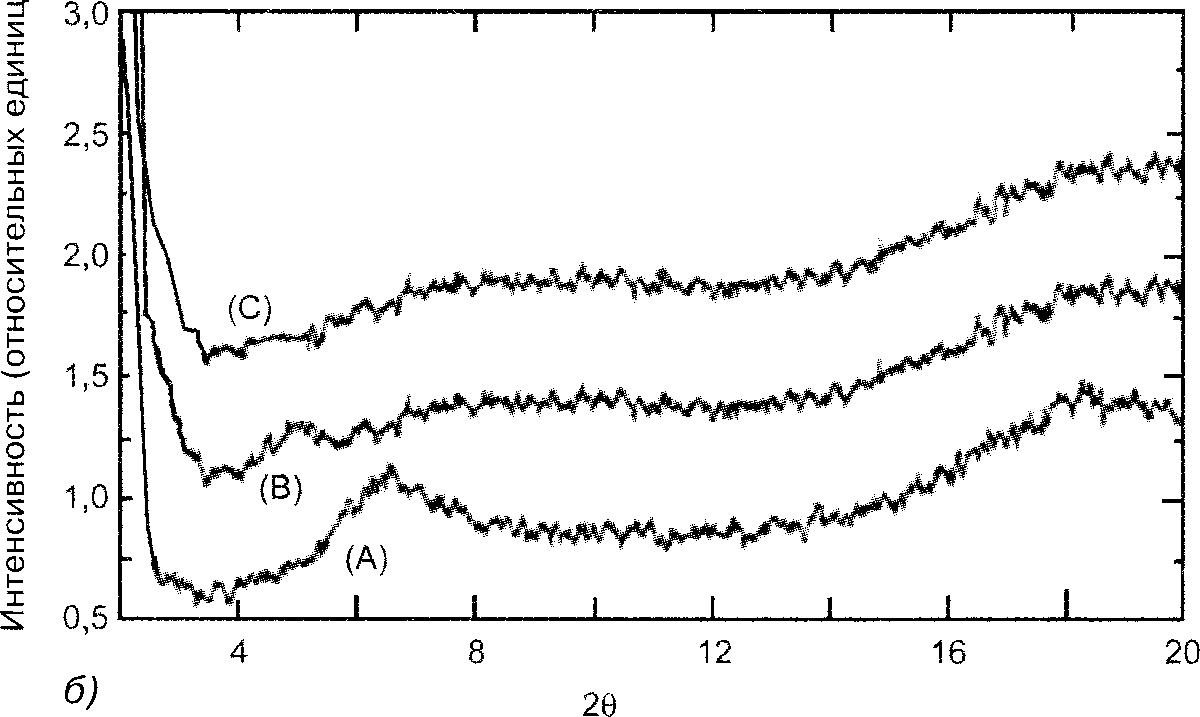

Рис. 12.1. а) Кривые РЛДА для: (А) немодифинированной глины; (В) органоглины. (b) Кривые РЛДА для: (А) композита натуральный каучук/глина (В) нанокомпозита НК/органоглина до вулканизации; (С) нанокомпозита НК/органоглина после вулканизации.

Присутствие органоглины оказывает существенное влияние на характеристики вулканизации ненаполненного натурального каучука. Например, оптимальное время вулканизации НК резко снизилось после добавления органоглины (рис. 12.2). Снижение времени вулканизации обусловлено наличием аминных групп в структуре слоистого силиката (в результате его поверхностной модификации). Октадециламин, интеркалированный в межслойные пространства органоглины, увеличивает скорость серной вулканизации натурального каучука сильнее, чем ненаполненный октадециламин в смеси НК/октадециламин без глины (рис. 12.2).

Рис. 12.2. Кривые вулканизации при 160 °С для натурального каучука и наполненных/ ненаполненных смесей на его основе

Табл. 12.1. Термические характеристики натурального каучука и наполненных/ненаполненных смесей на его основе. Данные термогравиметрического анализа (ТГА) и дифференциальной сканирующей калориметрии (ДСК)

|

Материал |

ТГА, пик разложения (°С) |

ДСК |

|||

|

t50 |

t97 |

Энтальпия кристализации ∆Hс(кДж/г) |

Температура плавления Tg (0С) |

||

|

НК |

382,9 |

10,81 |

23,0 |

9,20 |

--62, 0 |

|

НК/глина |

385,1 |

8,50 |

21,9 |

11,41 |

-60.4 |

|

НК/органоглина |

393.1 |

1,71 |

6,41 |

19,61 |

-57,4 |

|

НК / октадециламин |

387,9 |

3.02 |

8,13 |

15,82 |

-59. 7 |

Также добавление органоглины приводит к значительному увеличению усилия смешивания нанокомпозита НК/органоглина (по сравнению с ненаполненным натуральным каучуком). Это происходит вследствие интеркаляции октадециламина в межслойное пространство слоистого силиката, приводящее к его увеличению, что облегчает интеркаляцию и связывание макромолекул НК в межслойных пространствах органоглины. Таким образом, увеличение силы взаимодействий между силикатом и каучуком требует большей нагрузки при смешивании.

Кроме того, добавление органоглины оказывает влияние на термические характеристики натурального каучука (табл. 12.1). Температура стеклования (Тд) натурального каучука в присутствии органоглины увеличивается. Это происходит из-за интеркаляции молекулярных цепочек каучука в межслойные пространства органоглины, что приводит к ограничению подвижности их сегментов. Вследствие связывания цепочек НК в межслойных пространствах глины температура термической деструкции нанокомпозита НК/органоглина выше, чем у ненаполненного натурального каучука. Расшелушенные силикатные слои вступают в сильные взаимодействия с макромолекулами каучука, препятствуя диффузии летучих продуктов горения во внешнем направлении в процессе термического разложения.

В работе Лопес-Манчадо опубликованы результаты экспериментов по определению оптимального метода синтеза расшелушенных нанокомпозитов на основе натурального каучука и органоглины (механическое смешивание или смешивание в растворе). Установлено, что метод смешивания в растворе позволяет получать нанокомпозиты с большим содержанием связанного каучука (15,2% по сравнению с полученными в результате механического смешивания 10,6%). Следовательно, метод смешивания в растворе обеспечивает более высокую совместимость между органически модифицированным слоистым силикатом и матрицей НК. При этом при механическом смешивании и смешивании в растворе получают нанокомпозиты (интеркалированные или расшелушенные) с равномерной дисперсией нанослоев органоглины в матрице натурального каучука (о чем свидетельствует исчезновение дифракционного пика РЛДА для ненаполненной органоглины).

Нанокомпозиты на основе этилен-пропилен-диенового каучука и слоистого силиката

Этилен-пропилен-диеновый каучук является одним из основных каучуков, на примере которых исследуется влияние органически модифицированных слоистых силикатов на свойства получаемых нанокомпозитов. Нанокомпозиты ЭПДМ/органоглина синтезируются простым статическим смешиванием в закрытых порционных смесителях («Хааке»), а также смешиванием в растворе или в лабораторном двухвалковом смесителе. Однако большинство нанокомпозитов ЭПДМ/органоглина получают стандартным методом смешивания в расплаве. На процесс приготовления и морфологию нанокомпозитов на основе ЭПДМ и органически модифицированного монтмориллонита (ОММТ) большое влияние оказывает природа используемой системы вулканизации (пероксидная или серная). Установлено, что использование пероксидной системы вулканизации для смеси ЭПДМ/ОММТ приводит к смещению дифракционного пика в сторону меньшего угла. Однако использование серной вулканизации вызывает исчезновение пика для ОММТ в нанокомпозитах ЭПДМ/ОММТ. Это свидетельствует о значительной степени расшелушивания (расслаивания) силикатных слоев органомонтмориллонита в каучуковой матрице.

Метод смешивания в расплаве имеет ряд преимуществ: совместимость с существующими процессами полимерного производства, разносторонность и экологическая безопасность (он не требует использования органических растворителей). Кроме того, смешивание в расплаве позволяет достичь более высоких физических характеристик итогового наноком-позитного материала, чем другие методы. Это подтверждается сравнительным анализом двух методов смешивания: в расплаве и в лабораторном двухвалковом смесителе. При смешивании в расплаве нанокомпозитов на основе ЭПДМ и органоглины при температуре 100 °С достигается более высокая прочность при растяжении и относительное удлинение при растяжении, чем при смешивании в двухвалковом смесителе. Это связано с более высокой скоростью сдвига, приводящей к формированию нанокомпозитов с высокой степенью дисперсии слоистого силиката, а следовательно, и лучшими механическими свойствами. Прочность при растяжении и относительное удлинение при разрыве нанокомпозита на основе ЭПДМ и ММТ-С12 (натрий-монтморилонит, обработанный метил-бис-кокоалкиламином) при увеличении скорости вращения ротора увеличиваются до 25 МПа и 660% соответственно (благодаря высоким напряжениям сдвига, возникающим при концентрации слоистого силиката 15%).

Хорошие характеристики нанокомпозитов ЭПДМ/органоглина обусловлены интеркаляцией молекулярных цепочек ЭПДМ в межслойные пространства органоглины и расшелушиванием силикатных слоев в каучуковой матрице ЭПДМ. При концентрации органоглины 15% прочность при растяжении нанокомпозитов ЭПДМ/ОММТ увеличивается в 3-4 раза (по сравнению с ненаполненной смесью ЭПДМ). Это связано с сильными взаимодействиями между матрицей ЭПДМ и частицами органоглины и слабыми взаимодействиями между частицами наполнителя. Расшелушивание силикатных слоев в матрице ЭПДМ увеличивает относительное удлинение при растяжении нанокомпозита ЭПДМ/ММТ-С12 (100/15) на 140% (по сравнению с ненаполненным ЭПДМ). Механизм увеличения относительного удлинения при растяжении связан с более высокой степенью дисперсии силикатных слоев и «физическим связыванием» между частицами наполнителя и матрицей ЭПДМ. При включении органически модифицированного слоистого силиката в ЭПДМ прочность на разрыв увеличивается в 1,5-2,0 раза (по сравнению с ЭПДМ). Увеличение прочности на разрыв связано с равномерной дисперсией силикатных нанослоев в каучуковой матрице ЭПДМ, в результате которой формируются физические барьеры, препятствующие распространению трещин.

Другой важной характеристикой нанокомпозитов на основе ЭПДМ и органоглины является хорошая газонепроницаемость. В нанокомпозитах ЭПДМ/БЕР-С18-ММТ проницаемость для кислорода снижается на 60% по сравнению с ненаполненными каучуковыми смесями ЭПДМ (при 10% концентрации наполнителя). Это происходит вследствие равномерного диспергирования силикатных нанослоев, ориентированных в матрице этилен-пропилен-диенового каучука (в результате чего создаются усложненные траектории для диффундирующих молекул кислорода).

Нанокомпозиты на основе бутадиен-стирольного каучука и слоистого силиката

Бутадиен-стирольный каучук (БСК) является одним из наиболее перспективных эластомеров для производства нанокомпозитов на основе каучука и слоистого силиката. Нанокомпозиты БСК/глина имеют более высокую прочность при растяжении, твердость и прочность на разрыв (по сравнению с БСК-композитами, наполненными углеродной сажей). Нанокомпозиты БСК-слоистый силикат получают методом смешивания в растворе, используя в качестве растворителя толуол (это наиболее распространенный метод). Также они могут быть синтезированы смешиванием в латексном растворе (второй по популярности метод). Смешивание в латексном растворе предполагает диспергирование глины в воде при интенсивном перемешивании, в результате чего силикатные слои отделяются друг от друга. Затем в водную суспензию слоистого силиката добавляется латексный раствор БСК. Полученная смесь перемешивается в течение определенного времени (для достижения равномерной дисперсии частиц глины в латексе). Сравнительный анализ материалов, полученных этими двумя методами, показывает, что латексный метод позволяет получать нанокомпозиты БСК/глина с более высокой прочностью при растяжении, прочностью на разрыв и твердостью. Это связано с большей степенью дисперсии силикатных слоев и лучшим взаимодействием между ними и матрицей БСК. Метод смешивания в растворе позволяет получать нанокомпозиты БСК/глина с большим относительным удлинением при растяжении и более высокой стойкостью к остаточной деформации.

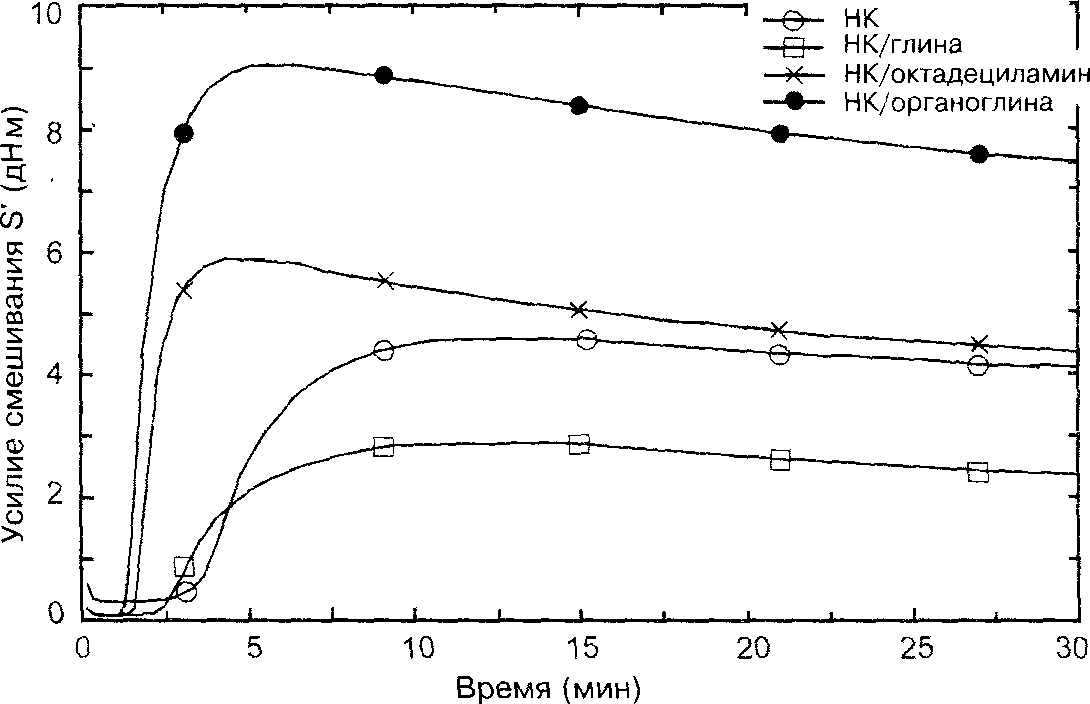

На механические характеристики нанокомпозитов БСК/слоистый силикат большое влияние оказывает стирольная составляющая БСК. Это подтверждают исследования нанокомпозитов на основе трех различных. сортов бутадиен-стирольного каучука: со стирольной составляющей 15%. 23% и 40%. На рис. 12.3 показано влияние стирольной составляющей на сновные свойства нанокомпозитов БСК/глина (прочность при растяжении, относительное удлинение при растяжении и модуль упругости три относительном удлинении). Также при увеличении стирольной составляющей увеличивается температура стеклования нанокомпозитов. Стирольные функциональные группы хорошо интеркалируются в меж-ттойные пространства глины, органически модифицированной алкиламмонием. Следовательно, при концентрации стирольной составляющей 40% достигается наибольшее увеличение межслойного пространства в органоглине (что облегчает расшелушивание силикатных слоев в каучуковой матрице в процессе синтеза нанокомпозита). Массивная стирольная группа обеспечивает успешную интеркаляцию, раздвигая силикатные слои органоглины в стороны друг от друга.

Рис. 12.3. Влияние концентрации стирольной составляющей БСК на механические характеристики нанокомпозитов на основе БСК и 4% органически модифицированного монтмориллонита

Влияние сшивающих агентов на механические свойства итогового материала изучается на нанокомпозитах пероксидной и серной вулканизации. Количество сшивающих добавок было подобрано таким образом, чтобы объемные доли каучука в обеих системах были прямо пропорциональны плотности сшивки каучука. Установлено, что нанокомпозиты БСК/слоистый силикат со схожей плотностью сшивки, отвержденные пероксидной и серной системами, имеют практически одинаковые показатели модуля упругости и прочности при растяжении. Однако относительное удлинение при растяжении нанокомпозитов бутадиен-стироль-ный каучук/слоистый силикат серного отверждения гораздо выше, чем у отвержденных пероксидом. Основная причина этих различий заключается в формирование в материалах серного отверждения полисульфидных связей, имеющих большую гибкость, чем пероксидные связи углерод-углерод.

Нанокомпозиты на основе нитрильного каучука и слоистого силиката

Нанокомпозиты на основе нитрильного каучука (НБК) и слоистого силиката можно получать различными методами: методом интеркаляции в расплаве (смешивание в расплаве): смешиванием в растворе: размолом поверхностно модифицированной глины на шаровой мельнице в эмульгированном растворе с последующим сдвиговым смешиванием с латексом: со коагуляцией латекса нитрильного каучука и водной суспензии с последующим смешиванием в двухвалковом смесителе. В результате получают нанокомпозиты с преимущественно расшелушенной, частично интеркалированной и интеркалированной структурой.

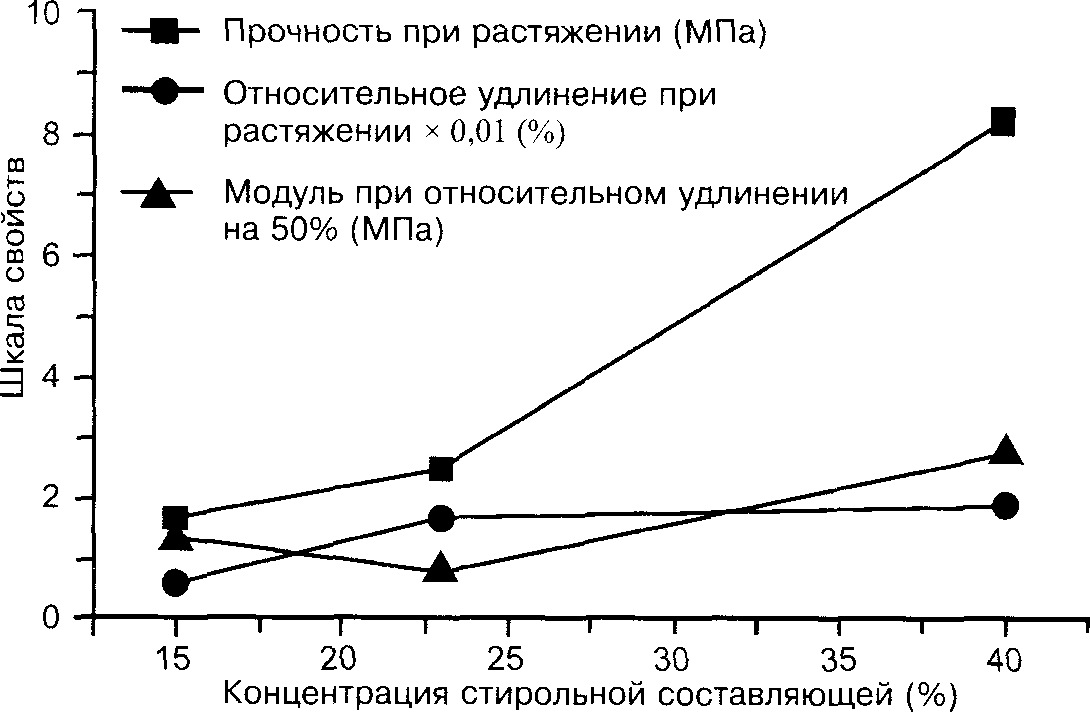

В работе Кима опубликовано влияние поверхностной модификации органоглины на характеристики нанокомпозитов нитрильный кау-чук/органомонтмориллонит. Для обработки натрий-монтмориллонита были использованы три различных органических модификатора: октиламин (CH3CH2)7NH2). додециламин ((CH3CH2)11NH2)) и октадециламин ((CH3CH2)17NH2)). Полученные виды органомонтмориллонита получил: названия С8-ММТ, С12-ММТ и С18-ММТ соответственно. Для исследования структуры полученных нанокомпозитов НБК/органоглина использовали рентгенолучевой дифракционный анализ (РЛДА) и трансмиссионну-электронную микроскопию (ТЭМИ). На рис. 12.4 изображены рентген -граммы композиционных материалов НБК/ненаполненный натрий-ММ 1 НБК/С8-ММТ, НБК/С12ММТ и НБК/С18-ММТ. Дифракционнь: пики, характерные для ненаполненной органоглины (для НБК/С12ММ -и НБК/С18-ММТ), полностью исчезли. Это свидетельствует о расшелушивании и беспорядочном диспергировании силикатных слоев орган -монтмориллонита в матрице нитрильного каучука. На рентгенограм: для НБК/С8-ММТ дифракционный пик существенно сместился в область: 2ɵ = 3,92° (что соответствует межслойному пространству ofooi = 2.25 к:-по сравнению с характерным для ненаполненного С8-ММТ 20 = 6.' (dooi = 1,36 нм). Это свидетельствует об интеркаляции макромолекул нитрильного каучука в межслойные пространства С8-ММТ. Снимки ТЭМИ нанокомпозита НБК/С18-ММТ с содержанием органоглины 7% показывают, что силикатные слои С18-ММТ успешно расшелушены в наноуровне (с толщиной частицы около 10-20 нм, при начальном показателе 40 мкм). Это подтверждает данные РЛДА о степени дисперсии силикатных слоев органомонтмориллонита в матрице НБК.

Рис. 12.4. Дифрактограммы РЛДА композиционных материалов на основе нитрильного каучука и монтмориллонита с концентрацией слоистого силиката 4,52%: а) НБК/ненаполненный натрий-ММТ: б) НБК/С8-ММТ; в) НБК/С12-ММТ; г) НБК/С18-ММТ

Нанокомпозиты на основе силиконового каучука и слоистого силиката

Нанокомпозиты на основе силиконового каучука получают методом интеркаляции в расплаве. Органически модифицированный монтмориолонит имеет дифракционный пик РЛДА при 29 = 4,38°, а пик нанокомпозита силиконовый каучук/органомонтмориллонит наблюдается при = 2,38°. Показатели величины межслойного пространства, рассчитанные на основе уравнения Брэгга, составляют для органо-ММТ и наноком-пузита силиконовый каучук/органо-ММТ 20,2 А и 37,1 А соответственна Это подтверждает способность макромолекул силиконового каучука ннтеркалироваться между слоями органо-ММТ. Наличие сильного дифракционного пика при 2ɵ = 2,38° для силиконового нанокомпозита показывает, что некоторая часть изначальной слоистой структуры органо-ММТ сохраняется в силиконовом нанокомпозите (несмотря на увеличение размера межслойного пространства в результате интеркаляции макромолекул каучука). Снимки ТЭМИ показывают, что частицы органо-ММТ расшелушены на наноразмерные слои толщиною около 50 нм (при изначальных 40 мкм) и равномерно диспергированы в матрице силиконового каучука.

При добавлении органоглины механические свойства (прочность при растяжении и относительное удлинение при растяжении) нанокомпозитов на основе силиконового каучука увеличиваются. Эти характеристики схожи с механическими характеристиками композитов на основе силиконового каучука и аэрогеля диоксида кремния (АДК).

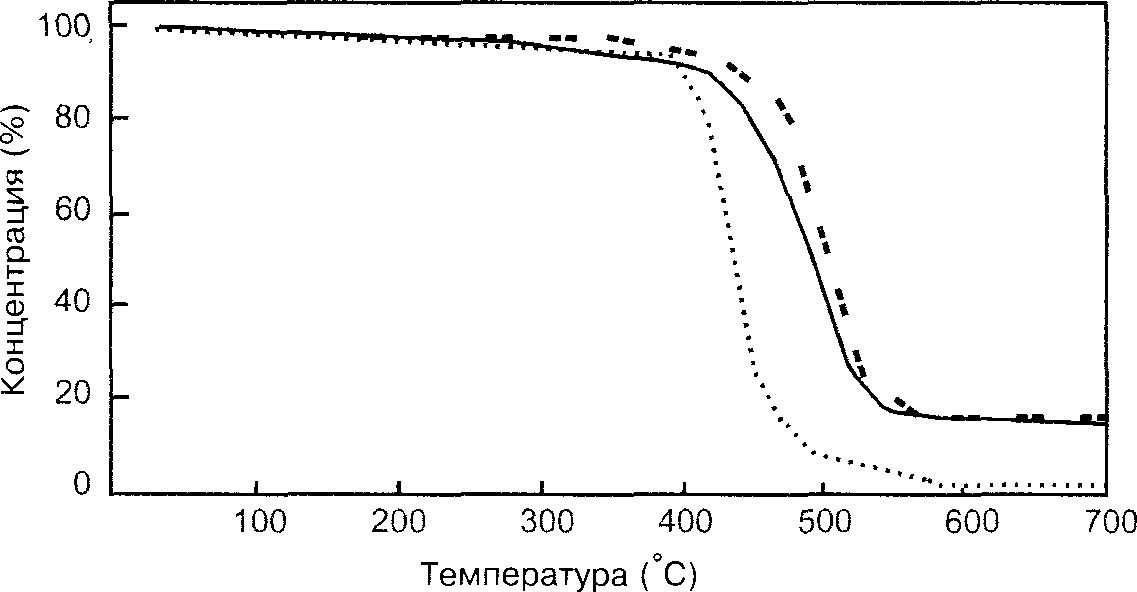

Рис. 12.5. Кривые ТГА для ненаполненного силиконового каучука и композиционных материалов на его основе с содержанием наполнителя 8,1%. Пунктир: силиконовый каучук без наполнителя. Сплошная линия: нанокомпозит /силиконовый каучук/органомонтмориллонит. Сдвоенный пунктир: смесь силиконового каучука и аэрогеля диоксида кремния (АДК)

Термическая стабильность смесей на основе силиконового каучука определяется при помощи термогравиметрического анализа (ТГА). Температуры термической деструкции для ненаполненного силиконового каучука, нанокомпозита силиконовый каучук/органомонтмориллонит и смеси на основе силиконового каучука и АДК составляют 381 °С, 433 °С и 440 °С соответственно (рис. 12.5). Повышение температуры теплового разложения силиконового каучука (при добавлении органо-ММТ или АДК) связано с высокой степенью взаимодействий между матрицей силиконового каучука и частицами наполнителя. В результате этих взаимодействий увеличивается число физических и химических сшивающих «мостиков», предохраняющих макромолекулярные цепочки силиконового каучука от распада. Кроме того, интегрированные в каучуковую матрицу частицы наполнителей способствуют деактивации активных центров распада силиконовых цепочек.

Нанокомпозиты на основе полибутадиенового каучука и слоистого силиката

Нанокомпозиты полибутадиеновый каучук/органоглина синтезируют методом смешивания в растворе. Органически модифицированный слоистый силикат разводят в растворителе (толуол), перемешивая в течение длительного времени. Затем к полученной суспензии добавляется раствор полибутадиенового каучука в толуоле, и полученная смесь интенсивно перемешивается в течение 12 ч. После удаления растворителя образуется нанокомпозит на основе полибутадиенового каучука и органоглины. Данные РЛДА показывают, что величина межслойного пространства в ненаполненной органоглине и в нанокомпозите составляет 1,90 нм и 4,41 нм соответственно. Такое увеличение межслойного пространства в слоистом силикате свидетельствует об успешной интеркаляции в него полибутадиеновых молекулярных цепочек. Снимки ТЭМИ показывают, что силикатные слои органоглины равномерно диспергированы в полибутадиеновой каучуковой матрице на наноразмерном уровне, что также подтверждает формирование полибутадиенового нанокомпозита.

Табл. 12.2. Механические характеристики нанокомпозитов ПБК/органоглина

|

Концентрация органоглины (%) |

Твердость по Шору (шкала А) |

Прочность при растяжении (МПа) |

Относительное удлинение при растяжении (%) |

Остаточная деформация (%) |

|

5 |

44 |

1,6 |

225 |

4 |

|

10 |

45 |

3.1 |

360 |

8 |

|

20 |

48 |

6,4 |

724 |

28 |

|

40 |

50 |

8,9 |

670 |

48 |

В табл. 12.2 представлены механические характеристики нанокомпозитов ПБК/органоглина с различной концентрацией силикатного наполнителя. По мере увеличения концентрации органоглины (с 5% до 40%) происходит увеличение твердости, прочности при растяжении, относительного удлинения при растяжении и стойкости к остаточной деформации. Механические свойства нанокомпозита ПБК/20% органоглины и композитов ПБК/20% углеродной сажи (сорта SRF и N330) представлены в табл. 12.3. Эти данные показывают, что органически модифицированный слоистый силикат (в качестве наполнителя для ПБК) не менее эффективен, чем углеродная сажа. Некоторые механические характеристики полибутадиенового нанокомпозита (прочность при растяжении, относительное удлинение при растяжении и стойкость к остаточной деформации) превосходят аналогичные показатели для композитных смесей ПБК/углеродная сажа. Увеличение механических характеристик обу-словлено равномерной дисперсией наночастиц слоистого силиката в матрице эластомера, а также сильными взаимодействиями между силикатными нанослоями и макромолекулами каучука. Таким образом, слоистые силикаты могут успешно использоваться в качестве перспективного наполнителя для производства материалов на основе полибутадиенового каучука (если достигается их равномерная дисперсия в каучуковой матрице на наноуровне).

Табл.12.3. Сравнительные характеристики нанокомпозита ПБК/20% органоглины и композитов Г1БК/20% углеродной сажи (SRFи N330)

|

Материал |

Твердость по Шору (шкала А) |

Прочность на разрыв (кН/м) |

Прочность при растяжении (МПа) |

Относительное удлинение1 при растяжении (%) |

Остаточная деформация (%) |

|

НБК/20%. органоглины |

48 |

15,7 |

6,4 |

724 |

28 |

|

НБК/20%. SRF |

48 |

19,6 |

3,5 |

476 |

4 |

|

НБК/20% N330 |

50 |

19,6 |

5,9 |

500 |

4 |

Нанокомпозиты на основе этиленпропиленового каучука и слоистого силиката

Нанокомпозиты на основе этиленпропиленового каучука и органоглины синтезируют методом смешивания в расплаве модифицированного малеиновым ангидридом этиленпропиленового каучука (ЭПК-МА) и органо- фильного монтмориллонита (ОММТ) с помощью двухшнекового экструдера при температуре 200 °С. Для изучения характеристик этих материалов были приготовлены смеси ЭПК-МА, наполненные углеродной сажей и тальком. Кривые РЛДА показывают отсутствие пика для ОММТ в нанокомпозитах ЭПК-МА/ОММТ. Это свидетельствует о высокой степени расслаивания силикатных слоев ОММТ в матрице ЭПК-МА. Снимки ТЭМИ также показывают, что силикатные слои органоглины расшелушены на нанометровом уровне.

При испытаниях на упругость при растяжении установлено, что увеличение концентрации органомонтмориллонита в нанокомпозитах приводит к увеличению модуля упругости при растяжении и снижению относительного удлинения при растяжении. Модуль упругости нанокомпозита ЭПК/МА/8% ОММТ в три раза выше, чем модуль ненаполненного мале- инированного ЭПК. Это улучшение механических характеристик обусловлено ограничением подвижности полимерных цепочек каучука (благодаря дисперсии силикатных слоев монтмориллонита и взаимодействию с ними). Сравнение механических характеристик нанокомпозита и стандартных наполненных смесей с одинаковой концентрацией наполнителя (5%) показало, что нанокомпозит имеет гораздо более высокий модуль упругости при растяжении и более низкое относительное удлинение. А модуль упругости при растяжении нанокомпозита ЭПК-МА/5% ОММТ такой же, как у стандартных наполненных смесей с содержанием углеродной сажи 30%.

Сравнение характеристик нанокомпозитов на основе каучука и слоистого силиката

В предыдущих разделах нанокомпозиты рассматривались с точки зрения применяемых для их синтеза материалов, методов приготовления и степени дисперсии наполнителя. Данный раздел посвящен сравнению основных характеристик нанокомпозитов каучук/органоглина.

Параметры вулканизации

Основными характеристиками процесса вулканизации являются оптимальное время вулканизации и усилие смешивания (нагрузка/напряжение при смешивании). У нанокомпозитов на основе натурального каучука (НК) при добавлении органоглины время подвулканизации и оптимальное время вулканизации резко сокращаются. Причина этого в присутствии в структуре слоистого силиката аминных групп интеркалированного октадециламина либо другого органического модификатора, который ускоряет реакцию вулканизации. Усилие смешивания нанокомпозитов на основе натурального каучука также значительно выше, чем у ненаполненного НК. Усилие смешивания зависит от плотности сшивки, следовательно, добавление органоглины увеличивает плотность сшивки натурального каучука. С другой стороны, время вулканизации нанокомпозитов на основе этилен-пропилен-диенового каучука (ЭПДМ) увеличивается по мере увеличения концентрации органоглины (что связано с адсорбцией сшивающих агентов на поверхности органоглины). В большинстве исследований различий между максимальным усилием смешивания ненаполненного ЭПДМ и нанокомпозита ЭПДМ/монтмориллонит не установлено. Это свидетельствует об отсутствии влияния органоглины на плотность сшивки ЭПДМ-нанокомпозита. Однако серная и пероксидная системы вулканизации оказывают различное влияние на вулканизационные характеристики нанокомпозитов ЭПДМ/органоглина. Оптимальное время вулканизации ЭПДМ-нанокомпозитов серного отверждения

Сравнение механических характеристик нанокомпозита и стандартных наполненных смесей с одинаковой концентрацией наполнителя (5%) показало, что нанокомпозит имеет гораздо более высокий модуль упругости при растяжении и более низкое относительное удлинение. А модуль упругости при растяжении нанокомпозита ЭПК-МА/5% ОММТ такой же, как у стандартных наполненных смесей с содержанием углеродной сажи 30%.

Сравнение характеристик нанокомпозитов на основе каучука и слоистого силиката

В предыдущих разделах нанокомпозиты рассматривались с точки зрения применяемых для их синтеза материалов, методов приготовления и степени дисперсии наполнителя. Данный раздел посвящен сравнению основных характеристик нанокомпозитов каучук/органоглина.

Параметры вулканизации

Основными характеристиками процесса вулканизации являются оптимальное время вулканизации и усилие смешивания (нагрузка/напряжение при смешивании). У нанокомпозитов на основе натурального каучука (НК) при добавлении органоглины время подвулканизации и оптимальное время вулканизации резко сокращаются. Причина этого в присутствии в структуре слоистого силиката аминных групп интеркалированного октадециламина либо другого органического модификатора, который ускоряет реакцию вулканизации. Усилие смешивания нанокомпозитов на основе натурального каучука также значительно выше, чем у ненаполненного НК. Усилие смешивания зависит от плотности сшивки, следовательно, добавление органоглины увеличивает плотность сшивки натурального каучука. С другой стороны, время вулканизации нанокомпозитов на основе этилен-пропилен-диенового каучука (ЭПДМ) увеличивается по мере увеличения концентрации органоглины (что связано с адсорбцией сшивающих агентов на поверхности органоглины). В большинстве исследований различий между максимальным усилием смешивания ненаполненного ЭПДМ и нанокомпозита ЭПДМ/монтмориллонит не установлено. Это свидетельствует об отсутствии влияния органоглины на плотность сшивки ЭПДМ-нанокомпозита. Однако серная и пероксид-ная системы вулканизации оказывают различное влияние на вулканизационные характеристики нанокомпозитов ЭПДМ/органоглина. Оптимальное время вулканизации ЭПДМ-нанокомпозитов серного отвержденияувеличивается по мере увеличения концентрации органоглины (что обусловлено адсорбцией сшивающих агентов на поверхности органоглины). А при пероксидном отверждении увеличение содержания наполнителя в ЭПДМ-нанокомпозитах не оказывает влияния на оптимальное время вулканизации.

Упругие характеристики при растяжении

Упругие характеристики каучуков при растяжении значительно улучшаются при приготовлении на их основе нанокомпозитов с органически модифицированными слоистыми силикатами. На упругие характеристики каучуковых нанокомпозитных материалов влияет ряд факторов: концентрация силикатного наполнителя, тип системы вулканизации, условия смешивания, сорт каучука, метод приготовления нанокомпозита и тип ал-киламмонийного поверхностного модификатора органоглины. Нанокомпозиты на основе натурального каучука с содержанием модифицированного октадециламином монтмориллонита 10% имеют повышенную прочность при растяжении и такой же модуль и относительное удлинение при растяжении, как композит НК/40% углеродной сажи. При этом прочность при растяжении нанокомпозита НК/10% органоглины более чем в три раза выше, чем у ненаполненного натурального каучука. При добавлении менее 20% органоглины прочность при растяжении нанокомпозитов на основе бутадиен-стирольного каучука (БСК) превосходит показатели для БСК-композитов, наполненных углеродной сажей (сорта SRF и HAF), диоксидом кремния и немодифицированной глиной.

Увеличение концентрации органоглины (до 40%) позволяет получать БСК-нанокомпозиты с более высокой прочностью при растяжении (чем у композитов БСК/диоксид кремния). Однако прочность при растяжении этих нанокомпозитов значительно ниже, чем у композитов, наполненных углеродной сажей сорта HAF (с такой же концентрацией). Помимо концентрации органоглины на упругие характеристики при растяжении БСК-нанокомпозитов влияют метод приготовления нанокомпозита и доля стирольной составляющей в бутадиен-стирольном каучуке. Исследования влияния систем вулканизации на упругие характеристики при растяжении БСК-нанокомпозитов показывают, что тип системы вулканизации влияет в первую очередь на относительное удлинение при растяжении. Нанокомпозиты с наибольшим удлинением при растяжении позволяет получать серная вулканизация (благодаря формированию гибких полисульфидных связей).

Добавление 30% органомонтмориллонита в нитрильный каучук (НБК) позволяет получить НБК-нанокомпозит с прочностью при растяжении в десять раз большей, чем у ненаполненного вулканизата НБК. Прочность и модуль упругости при растяжении НБК-нанокомпозитов пропорционально зависят от концентрации органоглины (в диапазоне от 0 до 16%). Нанокомпозиты на основе полибутадиенового каучука (ПБК) с содержанием слоистого силиката 20% имеют более высокие упругие характеристики, чем композиты ПБК/углеродная сажа. Увеличение концентрации органоглины в ПБК-нанокомпозитах приводит к увеличению прочности при растяжении в четыре раза, а относительного удлинения при растяжении -- на 222%. Добавление органофильного монтмориллонита позволяет получать нанокомпозиты на основе этиленпропиленового каучука (ЭПК) с более высоким модулем упругости и более низким относительным удлинением при растяжении (чем у ненаполненного ЭПК). При этом модуль упругости при растяжении нанокомпозита ЭПК/6% слоистого силиката аналогичен модулю композита ЭПК/30% углеродной сажи.

Улучшения упругих характеристик при растяжении в каучуковых нанокомпозитах связаны с интеркаляцией макромолекул каучука в межслойные пространства слоистого силиката, что обеспечивает сильные взаимодействия между каучуковой матрицей и частицами органоглины. Наличие этих взаимодействий подтверждается снижением высоты тангенса дельта релаксации точки стеклования и увеличением температуры стеклования Тд.

Прочность на разрыв

Прочность на разрыв характеризуется стойкостью к распространению трещин в каучуке. Добавление органически модифицированных слоистых силикатов значительно увеличивает прочность на разрыв нанокомпозитов на основе натурального каучука, этилен-пропилен-диенового каучука, бутадиен-стирольного каучука и нитрильного каучука. Высокая прочность на разрыв этих нанокомпозитов обусловлена уникальной слоистой структурой органоглины в них, сильными межфазовыми взаимодействиями между силикатными наночастицами и каучуковой матрицей, а также способностью агрегатов слоистого силиката проскальзывать в процессе разрыва, формируя физические барьеры на пути растущих трещин и снижая энергию роста трещины. Например, прочность на разрыв ЭПДМ-нанокомпозита с концентрацией органоглины 20% в два раза выше, чем ненаполненного ЭПДМ. Использование серной системы вулканизации, повышение температуры смешивания и увеличение содержания органоглины значительно увеличивают прочность на разрыв ЭПДМ-нанокомпозитов. Нанокомпозиты на основе БСК с органоглиной также имеют прочность на разрыв, значительно превышающую показатели для БСК-смесей, наполненных различными сортами углеродной сажи, диоксидом кремния и немодифицированной глиной (даже при концентрации наполнителя 60%). Нанокомпозит нитрильный каучук/7,5% органоглины имеет максимальную прочность на разрыв, а дальнейшее увеличение концентрации слоистого силиката приводит к снижению прочности на разрыв.

Твердость

Нанокомпозиты имеют не только более высокую прочность, но и более высокую твердость по сравнению с ненаполненными материалами. Увеличение твердости обусловлено равномерной дисперсией частиц слоистого силиката, которая увеличивает степень межфазовых взаимодействий между силикатными слоями и каучуковой матрицей. Например, БСК-нанокомпозиты с органоглиной имеют в два раза более высокую твердость, чем ненаполненный бутадиен-стирольный каучук, и гораздо большую, чем у обычных композитов на его основе, наполненных углеродными сажами, диоксидом кремния и немодифицированной глиной (при аналогичной концентрации наполнителя). Добавление 10% слоистого силиката в натуральный каучук увеличивает прочность нанокомпозитов больше, чем добавление в НК 40%) углеродной сажи.

Характеристики газонепроницаемости

Одним из преимуществ нанокомпозитов каучук/органоглина является существенное улучшение свойств газонепроницаемости. Силикатные слои, ориентированные перпендикулярно направлению диффузии, увеличивают свойства газонепроницаемости каучукового нанокомпозита посредством формирования усложненных и более длинных траекторий для диффундирующих молекул, снижая скорость прохождения газа в каучуковой матрице нанокомпозита. Например, коэффициент проницаемости нанокомпозита ЭПДМ/10% органоглины для кислорода снижается на 60% по сравнению с ненаполненным этилен-пропилен-бутадиеновым каучуком. Увеличение концентрации силикатного нанонаполнителя в каучуковой матрице снижает проницаемость нанокомпозитов на основе нитрильного каучука (для азота). Газонепроницаемые характеристики нанокомпозитов НБК/органоглина также гораздо выше, чем у композитов на основе НБК и диоксида кремния.

Стойкость к воздействию растворителей

Нанокомпозиты на основе каучука и органоглины имеют более высокую стойкость к воздействию растворителей (по сравнению с ненаполненными материалами). Исследования нанокомпозитов на основе натурального каучука показывают, что ненаполненный НК имеет гораздо более высокую12.7. Выводы 395 степень насыщения толуолом при 25 0С, чем нанокомпозиты с органоглиной на его основе. Аналогичное увеличение стойкости к воздействию растворителей имеют нанокомпозиты силиконовый каучук/органоглина, у которых значительное снижение степени насыщения органическим растворителем (толуолом) наблюдается даже при очень низких концентрациях нанонаполнителя (1%). Улучшение стойкости каучуковых нанокомпозитов к растворителям обусловлено сильными взаимодействиями между каучуковой матрицей и силикатными слоями органоглины и большой общей площадью поверхности этих непроницаемых для растворителя нанослоев (благодаря которой увеличивается средняя длина траектории для диффундирующих молекул растворителя).

Термическая стабильность

Для исследования характеристик термической стабильности нанокомпозитов каучук/глина широко применяется метод термогравиметрического анализа (ТГА), при котором отслеживается изменение массы образца при высоких температурах. Установлено, что добавление органоглины увеличивает температуру термического разложения натурального каучука. В результате термическая стабильность нанокомпозитов НК/органоглина улучшается (по сравнению с ненаполненным натуральным каучуком). При этом нанокомпозит НК/10% фторогекторита (синтетический слоистый силикат) более термически стабилен при 450 °С, чем нанокомпозит НК/10% бентонита (натуральный глинистый минерал), благодаря более высокой степени дисперсии слоев органоглины и более сильным взаимодействиям между матрицей натурального каучука и силикатными слоями. Увеличение концентрации органоглины в нанокомпозитах на основе нитрильного каучука также приводит к повышению температуры термической деструкции. Температуры деструкции для ненаполненного силиконового каучука, нанокомпозита силиконовый каучук/органомонтмориллонит и композита силиконовый каучук/аэрогель диоксида кремния (АДК) составляют 381 °С, 433 °С и 440 °С, соответственно. Это улучшение термической стабильности связано с большой общей площадью частиц диспергированного слоистого силиката, препятствующей десорбции летучих продуктов термического разложения из на-нокомпозитного образца.

Выводы

Для изучения факторов, оказывающих наибольшее влияние на физические. механические, термические, газонепроницаемые и динамические механические свойства нанокомпозитов на основе термопластичных и реактопластичных полимеров и слоистого силиката, необходим комплекс сложных исследований. Приведенные в данной главе некоторые результаты показывают, что в настоящее время работы в этой сфере сконцентрированы по большей части вокруг использования в качестве связующего натурального каучука, этилен-пропилен-диенового каучука, бутадиен-стирольного каучука и нитрильного каучука. Среди ключевых факторов, влияющих на свойства получаемых нанокомпозитных материалов, отмечаются тип глины и ее органической модификации, концентрация слоистого силиката, тип используемой системы вулканизации, условия смешивания, сор каучука и метод приготовления. Значительное увеличение физических, механических, термических и газонепроницаемых характеристик каучуков в нанокомпозитах каучук/органоглина при низких концентрациях органоглины позволяет использовать эти эластомеры в тех областях промышленности, где требуются более легкие каучуковые материалы с более высокими характеристиками.