Тема 1.3. Опыт применения наноалмазов в эластомерах.

Детонационные наноалмазы (НА) являются высокоэффективным активным наполнителем эластомерных и полимерных нанокомпозиций.

Главной особенностью технологии является обеспечение максимально равномерного распределения частиц НА в нужной модифицированной форме в полимерной матрице.

Использование НА приводит к увеличению начального модуля упругости и разрывной прочности нанокомпозитов.

Наполнение детонационными наноалмазами эластомерной матрицы приводит к:

•увеличению условного напряжения и когезионной прочности резин в 1.5-2.0 раза;

•возрастанию сопротивления раздиру в 1.35-2.0 раза;

•увеличению эластичности на 50-70%;

•уменьшению абразивного износа в 1.3-2.0 раза;

•снижению коэффициента трения в 1.3-5.0 раз;

•увеличению коэффициента морозостойкости на ∼50%;

•минимальному тепловому старению для полифторированных резин;

•увеличению стойкости к агрессивным средам;

•улучшению технологичности и реологических свойств.

Матрицами для модификации наноалмазами являются каучуки общего и специального назначения. Среди них наибольший эффект модификации получен для следующих эластомеров: полиизопрен, бутадиен-нитрильный и бутадиен-стирольный каучук, полифторированные эластомеры, полисилоксаны, полиуретаны.

В таблице 1 представлена сравнительная оценка резин на основе полярных и неполярных каучуков с добавкой АШ. Изменения показателей вызваны, в основном, не различием применяемых каучуков, а отличиями в степени наполнения, активности наполнителей и дозировок вулканизующих добавок.

С увеличением степени наполнения резин и активности наполнителя относительное изменение показателей резин несколько уменьшается, особенно сопротивление истиранию. Так, на резинах со степенью наполнения свыше 105 мас. ч. на 100 мас. ч. каучука сопротивление истиранию возрастает в 1.2-1.4 раза, а на малонаполненных (менее 45-50 мас .ч.) в 2-3 раза.

Таб.1. Относительные изменения показателей резин с добавкой АШ. [Долматов В.Ю. Композиционные материалы на основе эластомерных и полимерных матриц, наполненных наноалмазами детонационного ситеза // Российские нанотехнологии. - Т 2 № 7-8. - 2007. - С. 19-37].

|

Наименование показателя |

Резины на основе: |

|

|

Полярных каучуков, в n раз, где n |

Неполярных каучуков, в m раз, где m |

|

|

Сопротивление истиранию |

1.1-3.2 |

1.1-5.3 |

|

Предел прочности на разрыв |

1.05-1.1 |

1.05-1.1 |

|

Сопротивление раздиру |

1.05-1.4 |

1.05-1.3 |

|

Сопротивление разрастанию трещин |

-- |

1.1-1.3 |

|

Сопротивление тепловому старению: |

1.05-1.1 |

1.0-1.15 |

|

Температуростойкость по прочности |

1.0-1.1 |

1.0-1.15 |

|

Стойкость к многократным деформациям |

1.1-1.3 |

1.1-1.6 |

Отмечено влияние добавки АШ на скорость вулканизации резин. При этом увеличение скорости практически одинаково для серной и бессерной вулканизации, а для смешанной (серной/или бессерной с металлоксидной) несколько ниже. При введении 0.5 мас. ч. АШ на 100 мас. ч. каучука скорость вулканизации возрастает на 20-30% и не зависит от типа применяемых антискорчингов.

Стендовые испытания выявили, что суммарное наложение улучшения различных показателей приводило к увеличению нормативного ресурса работы деталей более чем в 1.3 раза.

Модифицирующее действие алмазосодержащей шихты было продемонстрировано на примере широко используемых в России стандартных наполненных смесей на основе полиизопренового каучука СКИ-3. В табл. 2 приведены результаты оптимизации дозировки АШ, вводимой в СКИ-3 совместно с техническим углеродом (резины не содержали масла).

Таблица 2. Технологические и физико-механические свойства стандартных наполненных резиновых смесей на основе СКИ-3 с АШ (143 оС, 20 мин.) [Долматов В.Ю. Композиционные материалы на основе эластомерных и полимерных матриц, наполненных наноалмазами детонационного ситеза // Российские нанотехнологии. - Т 2 № 7-8. - 2007. - С. 19-37].

|

Наименование показателей |

Резины с АШ в количестве, мас. ч. |

||||||||

|

0 |

0,5 |

1,0 |

2,0 |

3,0 |

4,0 |

5,0 |

7,5 |

10 |

|

|

Напряжение при удлинении 300% (M300), МПа |

7.7 |

8.5 |

8.7 |

10.0 |

8.5 |

10.8 |

10.7 |

12.3 |

9.4 |

|

Условная прочность при растяжении (P), МПа |

20.5 |

28.2 |

22.2 |

25.9 |

27.3 |

25.8 |

26.3 |

24.7 |

25.0 |

|

Относительное удлинение при разрыве (εp), % |

520 |

610 |

530 |

570 |

600 |

530 |

550 |

500 |

570 |

|

Сопротивление раздиру, кН м-1 |

139 |

139 |

131 |

148 |

126 |

126 |

125 |

136 |

143 |

|

Истираемость, м3. (кВт ч)-1 |

120 |

123 |

137 |

123 |

115 |

116 |

124 |

133 |

120 |

|

Максимальная степень набухания в толуоле |

3.97 |

3.09 |

3.25 |

2.92 |

3.02 |

3.02 |

2.75 |

2.87 |

3.26 |

Как видно из представленных в табл. 2 данных, резины с АШ имеют большую степень вулканизации - условное напряжение при удлинении 300% выше на 12-35%, максимальная степень набухания этих резин в толуоле ниже на 20-30%. Резины с АШ имеют более высокие прочностные показатели (на 10-30% выше контрольной) при нормальных условиях испытаний и большую усталостную выносливость. Введение АШ в данную резиновую смесь не оказывает существенного влияния на сопротивление истиранию. По суммарному влиянию на комплекс физико-механических показателей резин оптимальным являются дозировки АШ от 2 до 4 мас.ч. на 100 мас.ч. каучука.

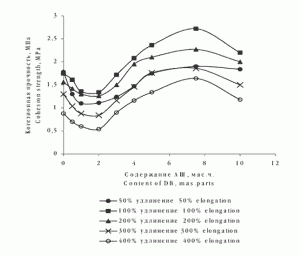

С увеличением дозировки АШ когезионная прочность резин повышается в 1.3-2.0 раза в зависимости от степени удлинения (от 50 до 400%) (рис. 1). Максимальная когезионная прочность достигается при содержании АШ 7.5 мас. ч., а при содержании 0.5-2.0 мас. ч. когезионная прочность резин ниже контрольной (без АШ) примерно в 1.5 раза. При 4 мас. ч. АШ когезионная прочность выше контрольной в 1.2-1.3 раза.

Рис.1. Зависимость когезионной прочности при различных удлинениях стандартных наполненных резин на основе каучука СКИ-3 (без масла) от содержания АШ

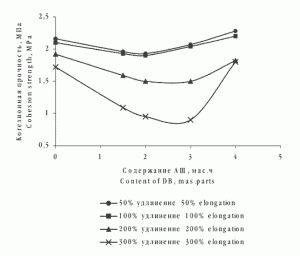

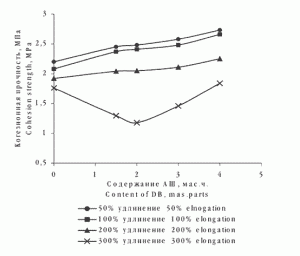

Абсолютное большинство резин на основе каучуков общего назначения (в том числе и СКИ-3) в качестве пластификатора содержит масло (в России масло ПН-6). Когезионная прочность маслонаполненных резиновых смесей в значительной степени зависит от способа введения АШ. Так, если АШ вводить в виде композиции в масле, то когезионная прочность падает в 1.1-1.3 раза (рис. 2). Если АШ вводить параллельно с техническим углеродом, а затем масло - то когезионная прочность резин, напротив, увеличивается в 1.2 раза (рис. 3).

Рис. 2.Зависимость когезионной прочности при различных удлинениях стандартных наполненных резин на основе каучука СКИ-3 (с маслом) от содержания АШ, введенного в композиции с маслом ПН-6

Рис. 3. Зависимость когезионной прочности при различных удлинениях стандартных наполненных резин на основе каучука СКИ-3 (с маслом) от содержания АШ, введенного параллельно с техническим углеродом.

Далее представлены результаты исследования влияние способа наполнения полиизопрена СКИ-3 АШ («растворный» и «сухой»). По первому способу в раствор полиизопрена в изопентане вводили при перемешивании суспензию АШ в изопентане. Затем полимер высушивали, вводили необходимые ингредиенты и вулканизовали. Анализ данных табл. 3 показывает, что «растворная» технология введения АШ в объем полиизопрена не позволила сколько-нибудь заметно улучшить свойства вулканизатов. Более того, следует отметить падение значения важного для изделий шинной промышленности усилия сопротивления раздиру. Вероятно, это связано с неравномерностью распределения частиц АШ по объему материала, вытекающей из сложности достижения устойчивой стабилизации дисперсии АШ в углеводородных растворителях.

Таб. 3. Физико-механические характеристики вулканизатов полиизопрена, модифицированных АШ

|

Показатели |

Исходный каучук |

Ввод АШ в полимеризат |

Ввод АШ на вальцах |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Количество АШ, % |

0 |

0 |

0.5 |

5 |

5 |

1.2* |

10 |

2 |

5 |

10 |

|

Количество тех-углерода Т-900, % |

50 |

30 |

50 |

50 |

30 |

50 |

0 |

50 |

50 |

0 |

|

Напряжение при 300% удлинении, МПа |

8.2 |

7.5 |

7.9 |

12.4 |

13 |

9.4 |

4.3 |

13.7 |

14.0 |

25 |

|

Сопротивление разрыву, МПа |

24.0 |

24.6 |

24.0 |

24.6 |

10.0 |

20.0 |

21.0 |

25.4 |

20.8 |

19.8 |

|

Относительное удлинение, % |

540 |

570 |

580 |

530 |

780 |

453 |

585 |

533 |

460 |

570 |

|

Остаточное удлинение, % |

25 |

75 |

25 |

16 |

33 |

27 |

16 |

|||

|

Твердость по Шору |

55 |

60 |

53 |

66 |

36 |

62 |

53 |

69 |

67 |

42 |

|

Эластичность по отскоку, % |

40 |

37 |

36 |

40 |

50 |

38 |

52 |

38 |

36 |

64 |

|

Сопротивление раздиру, кН м-1 |

95 |

75 |

80 |

40 |

10 |

45 |

16 |

108 |

73 |

14 |

|

Температура стеклования, оС |

-72.5 |

-69.5 |

||||||||

Попытка использовать немодифицированные наноалмазы, полученные из алмазной шихты, не дала положительного результата (образец 6, табл. 3). Это связано со сложностью стабилизации суспензии НА в ультрадисперсном состоянии. Тем не менее, следует отметить чрезвычайно высокую активность НА. Так, введение даже около 1% НА в объем полимера приводило к значительному изменению его физико-механических характеристик.

Влияние АШ на стойкость к абразивному износу также изучали на примере полиизопренового каучука марки СКИ-3. Полученные результаты сведены в табл. 4, из которых следует, что введение АШ в СКИ-3 приводит к некоторому повышению сопротивления абразивному износу. При этом связь степени наполнения каучука АШ с износостойкостью имеет экстремальный характер. Оптимальное количество АШ в случае полиизопрена лежит в области 0-2.0% мас., что хорошо коррелирует с данными физико-механических испытаний (табл. 3). Увеличение наполнения свыше 2.0% мас. приводит к резкому снижению стойкости к абразивному износу, что можно объяснить структурированием каучука при введении АШ в количестве, превышающим оптимальное и уменьшением локальной энергии механического разрушения в площади контакта абразив-полимер.

Таб. 4. Абразивный износ вулканизатов полиизопрена с АШ

|

№ п/п |

Содержание АШ, % мас. |

Износ, в относительных единицах |

|

1 |

0 |

1.000 |

|

2 |

1.5 |

0.839 |

|

3 |

2.0 |

0.963 |

|

4 |

2.5 |

1.205 |

|

5 |

5.0 |

1.532 |

|

6 |

10.0 |

1.639 |

С целью определения влияния каучуковой матрицы на модифицирующую активность АШ, ее вводили сверх рецептуры в количестве 2; 3 и 4 мас. ч. в стандартную резиновую смесь на основе бутадиен-стирольного сополимера с содержанием стирольных звеньев 30% (табл. 5). Вулканизаты с АШ отличались большей степенью вулканизации при практически равных с контрольной резиной прочностных показателях, и в два раза превосходят контрольные резины по сопротивлению раздиру (табл. 5).

Таб. 5. Технологические и физико-механические свойства стандартных наполненных резиновых смесей на основе СКМС-30 АРК с АШ

|

Наименование показателей |

Резины с АШ в количестве, мас. ч. |

|||

|

0 |

2.0 |

3.0 |

4.0 |

|

|

Свойства резин (153 оС, 20 мин) |

||||

|

Напряжение при удлинении 300% (М300), МПа |

7.9 |

8.8 |

7.9 |

11.4 |

|

Условная прочность при растяжении (P), МПа |

21.0 |

20.3 |

19.5 |

21.5 |

|

Относительное удлинение при разрыве (εp), % |

518 |

480 |

480 |

485 |

|

Сопротивление раздиру, кН м-1 |

71 |

133 |

135 |

133 |

Таким образом, установлено, что в каучуковых матрицах различной природы, модифицирующая активность АШ проявляется в различной степени.

Далее представлены результаты исследований влияние АШ на свойства резин на основе бутадиен-нитрильного каучука, который является самым распространенным для изготовления морозостойких уплотнительных резин. Наиболее важными свойствами, определяющими работоспособность уплотнительных резин в технике Севера, являются высокие эластичность, морозостойкость, агрессивостойкость и триботехнические характеристики. Влияние АШ на основные свойства резины марки В-14 представлены в табл. 6.

Таб. 6. Влияние АШ на основные свойства резины В-14

|

Основные характеристики материала |

В-14 |

В-14 + |

В-14 + |

В-14 + |

|

Условная прочность при растяжении, МПа |

14.0 |

12.5 |

13.0 |

12.0 |

|

Относительное удлинение при разрыве, % |

170 |

235 |

285 |

245 |

|

Плотность, кг м-3 |

1300 |

1260 |

1260 |

1280 |

|

Твердость, у.е. |

78 |

76 |

75 |

74 |

|

Температура стеклования, Тст, oС |

-46 |

-50 |

-52 |

-50 |

|

Коэффициент морозостойкости Кв при |

0.685 |

0.703 |

0.758 |

0.738 |

|

Коэффициент трения |

0.26 |

0.22 |

0.15 |

0.18 |

|

Объемный износ, см3 |

0.23 |

0.20 |

0.20 |

0.22 |

Из данных табл. 6 следует, что введение АШ приводит к значительному (до 70%) увеличению относительного удлинения при разрыве по сравнению с исходной резиной. Значение прочности при разрыве уменьшается на 10% во всем диапазоне концентраций АШ. Модифицированная резина обладает меньшей твердостью. Однако, следует заметить, что уменьшение прочности и твердости не выходят за рамки нормативных для исходной резины В-14. Модифицированная резина обладает повышенной на 13% износостойкостью. Наиболее ярко влияние АШ проявилось в снижении значений коэффициента трения - на 45-50% по сравнению с ненаполненной резиной В-14.

Для оценки морозостойкости эластомеров определяли коэффициент морозостойкости после сжатия Кв. При температуре - 50 оС увеличение морозостойкости достигает 50%.

Испытания на стойкость резин к агрессивным средам показали, что введение АШ (до 1% мас.) не вызывает изменения поведения модифицированных резин по сравнению с базовой резиной.

Таким образом, проведенные исследования показали, что АШ, наряду с СВМПЭ (табл. 7) и его композициями с сиалоном и дисульфидом молибдена, являются эффективными усиливающими наполнителями в резинах на основе бутадиен-нитрильного каучука. Получаемые материалы характеризуются повышенными физико-механическими свойствами, масло- и морозостойкостью, высокими антифрикционными свойствами.

Таб. 7. Физико-механические свойства СВПЭ-пленок (протекторное покрытие)

|

АШ, % (по массе) |

М, MПа |

Р, MПа |

εр, % |

l, % |

|

30* |

8.5 |

15.7 |

280 |

108 |

|

2 |

9.2 |

17.3 |

480 |

81 |

|

5 |

12.4 |

28.7 |

400 |

228 |

|

7 |

10.0 |

21.9 |

480 |

80 |

|

10 |

10.5 |

15.7 |

230 |

83 |

|

20 |

9.9 |

16.1 |

270 |

112 |

|

30 |

10.1 |

18.4 |

235 |

100 |

|

40 |

9.6 |

18.2 |

260 |

180 |

|

50 |

9.1 |

17.3 |

280 |

126 |

|

где М - напряжение при 100%-ном удлинении; |

||||

В настоящее время увеличиваются потребности в агрессиво- и термостойких полимерных материалах. Фторэластомеры, в основном, представляют собой сополимеры на основе винилиденфторида [-CF2-CH2-] или сополимеры этилена с перфторированными эфирами, характеризующихся более высокой стойкостью в щелочных растворах и заметно меньшей степенью набухания в полярных средах по сравнению с сополимерами на основе винилиденфторида.

После исследования широкого ряда фторэластомеров различной химической структуры, в качестве оптимального по многим показателям для последующей модификации был выбран фторэластомер СВПЭ - сополимер винилиденфторида с перфторпропиленом (гексафторпропиленом). Дальнейшую модификацию (снижение проницаемости) полимера проводили за счет его наполнения, т.е. созданием композиций на его основе.

Оптимизация по количеству вводимой АШ (табл. 8) показывает, что максимальный эффект модификации наблюдается при концентрации шихты 2% маc.

Таб. 8. Значения коэффициента трения скольжения на границе раздела фаз резина (СКФ-32) -- металл с антифрикционными добавками в зависимости от давления.

|

Давление, МПа |

Коэффициент трения |

|||

|

графит + фторопласт Ф-4 |

графит |

фторопласт Ф-4 |

АШ |

|

|

0.2 |

0.98 |

0.95 |

0.9 |

0.045 |

|

0.45 |

0.53 |

0.58 |

0.6 |

0.025 |

|

0.9 |

0.32 |

0.41 |

0.38 |

0.015 |

|

1.7 |

0.17 |

0.25 |

-- |

0.010 |

|

2.1 |

0.14 |

0.22 |

-- |

0.007 |

Обращает на себя внимание значительное улучшение как прочностных, так и эластичных свойств пленок при их наполнении АШ по сравнению со стандартным наполнителем. Так, напряжение при 100%-ном удлинении, а также условная прочность возрастают в ∼1.5 раза. При этом относительное удлинение при разрыве возрастает в 1.6 раз, а остаточное удлинение уменьшается в 1.2 раза.

Улучшение антифрикционных свойств (снижение коэффициента трения в 1.2-1.8 раза) резин на основе фторкаучука СКФ-32 наблюдается при использовании добавок в виде комбинации фторопласта Ф-4 с графитом, собственно фторопласта и собственно графита, которые вводят в состав каучука в количестве 50-70 мас. ч. на 100 мас. ч. каучука. (табл. 8). В этом отношении несомненный интерес представляет оценка влияния АШ на триботехнические характеристики фторкаучуков.

Использование АШ в смеси с техническим углеродом в качестве усиливающего наполнителя каучука СКФ-32 является очень эффективным (табл. 8). Определено, что значения коэффициента трения для разработанного материала значительно ниже соответствующих значений как для известных композиционных материалов, так и для фторопласта Ф-4, имеющего наилучшие триботехнические характеристики среди всех фторполимеров.

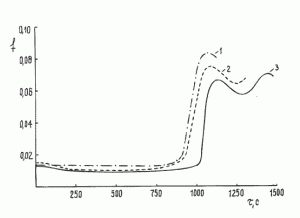

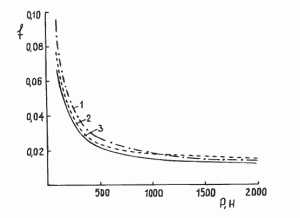

На основе фторполимера СКФ-32 был разработан антифрикционный пленкообразующий композиционный материал. Было приготовлено три образца наполненного полимера, различающегося массовой долейАШ, введенного вместо соответствующей доли рассматриваемого как стандарт технического углерода (0, 10 и 20 массовой доли АШ соответственно). Из рис. 4 следует, что при сухом трении при нагрузке 2000 Н использование в качестве наполнителя АШ (кривые 2-3) обеспечивает достижение более высоких триботехнических свойств сформированных покрытий на основе фторированного каучука СКФ-32 в сравнению с применением технического углерода (кривая 1). Так, при нагрузке 2000 Н покрытия с концентрацией АШ 10 и 20% мас. имеют, соответственно, на 17 и 25% более низкие значения коэффициента сухого трения в сравнении с таковым для покрытия с техническим углеродом и значительно более высокое время до разрушения.

Рис. 4. Кинетические кривые изменения коэффициента сухого трения покрытия из фторированного каучука, модифицированного АШ при постоянной нагрузке. Содержание АШ: 0 (1); 10 (2); 20 (3) мас.%.

Следует также отметить, что под действием нагрузки значения коэффициента трения fтр для всех покрытий плавно снижаются, достигая при максимальной нагрузке минимальных значений (рис. 5). Характер всех приведенных зависимостей идентичен. Полученные зависимости fтр от нагрузки согласуются с данными, полученными для трения ряда композиционных материалов другими исследователями и обусловлены частично упругим контактом в зоне трения.

Рис. 5. Зависимость коэффициента сухого трения от нагрузки для покрытий из фторированных каучуков при наполнении: техническим углеродом (1); 10% АШ (2); 20% АШ (3).

Таким образом, АШ является наиболее активным из известных наполнителей фторэластомеров, обеспечивает частую вулканизационную сетку, минимальное тепловое старение, низкий коэффициент трения пленочных покрытий и увеличивает срок работоспособности покрытий в узлах трения на 25-40%.

Полиблочные полисилоксановые сополимеры типа (XY)n, состоящие из жесткого с высокой температурой стеклования (X) и гибкого (Y) полисилоксановых блоков, обладают комплексом ценных прикладных свойств. Сочетание широкого температурного интервала работоспособности с высокими адгезионными и диэлектрическими свойствами позволяет использовать блок-сополимеры этого класса в качестве основы для создания пленкообразующих материалов с широким спектром потенциального применения. К недостаткам получаемых пленок относится неудовлетворительный комплекс физико-механических параметров. Последнее обстоятельство делает необходимым формирование в дополнение к характерной для блок-сополимеров пространственной физической сетке доменов жесткого блока, также сетки химической.

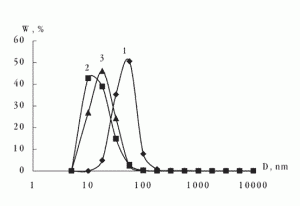

Кривые полидисперсности модифицированных наполнителей в неполярной среде представлены на рис. 6. Данные рисунка позволяют заключить, что, исходя из ширины распределения, модификация не выводит рассматриваемые наполнители из класса нанодисперсных.

Рис. 6. Кривые полидисперсности модифицированных частиц: А-300 (1), НА (2) и ССф (3).

Некоторые статистические данные полученных кривых распределения приведены в табл. 9, которая демонстрируют резкий рост значения среднечисленного диаметра для модифицированного А-300 (≈ в 5 раз), тогда как соответственные значения для модифицированных НА и ССф, напротив, уменьшаются.

Таб. 9. Прочностные параметры пленочных материалов при 20 оС, наполненных индивидуальными модифицированными высокодисперсными веществами

|

Состав пленки |

М100, МПа |

М300, МПа |

P, МПа |

εp, % |

|

Исходная (без наполнителя) |

2.6 |

4.4 |

6.0 |

500 |

|

5 мас.% А-300* |

3.9 |

5.4 |

5.9 |

400 |

|

5мас.% ССф* |

3.6 |

5.5 |

6.0 |

390 |

|

3 мас. % НА* |

3.1 |

4.3 |

5.2 |

505 |

|

М100 - модуль (усилие растяжения)

при 100%-ном удлинении; |

||||

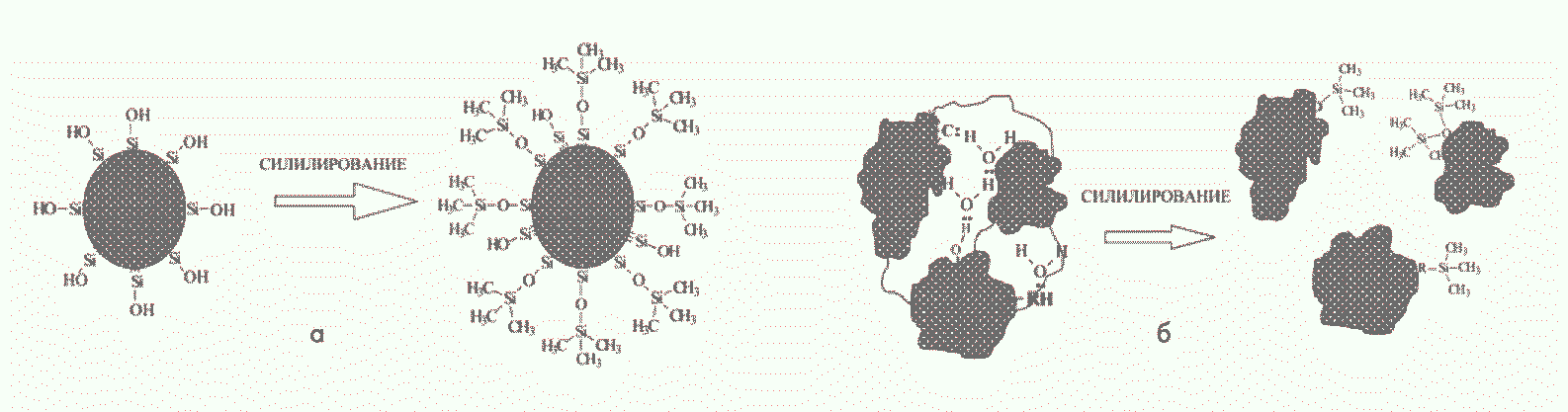

Модельные представления, иллюстрирующие причины подобного изменения значений среднечисленного диаметра представлены на рис. 7 а, б.

Рис. 7. а) Схема модификации поверхности «Аэросила» (А-300) силилирующими агентами; б) Схема модификации поверхности НА силилирующими агентами: R - функциональная группа, содержащая «активный» протон (-ОН; -NH2; -СООН и т.д.).

На рис. 7 а представлена схема силанизации частицы А-300. Модель предусматривает, что последовательное воздействие процесса предварительной подготовки поверхности и силилирующей смеси (реакция 2) приводит к распаду имеющихся агрегатов частиц, вследствие чего реакция силилирования (реакция 1) проходит для каждой частицы индивидуально. Как следствие, средний гидродинамический радиус индивидуальной частицы значительно увеличивается и, соответственно, возрастает вероятность вторичных процессов агрегации. Таким образом, результатом модификации поверхности частиц А-300 является отсутствие фракции частиц с размером 10 и менее нм (табл. 9), а также рост значений среднечисленного диаметра.

На рис. 7 б представлена схема модификации частицы сухого порошка наноалмазов. В процессе силилирования и реакции (2) происходит разрушение стабилизирующих связей и, соответственно, меняются параметры полидисперсности. Фрактальная модель агрегатов наноалмазов теоретически предполагает возможность их распада на N исходных частиц. Однако стерические затруднения прохождения реакции (2) делают возможным распад только наиболее рыхлых агрегатов, после чего система вновь стабилизируется.

Таким образом, различие физико-механических параметров композитов ЛФС-ПДМС с индивидуальными исходными и гидрофобизированными модификаторами является следствием изменения статистики распределения частиц модификаторов по размерам как следствие реакций силилирования (снижение доли частиц с размером менее 10 нм).

Наполнение пенополиуретанов (ППУ) различными материалами проводится с целью улучшения физико-механических характеристик, уменьшения стоимости удельного объема продукции, создания прогнозируемой неоднородности в массе изделия, уменьшения горючести и воспламеняемости. В качестве наполнителей были использованы: АШ, которую можно рассматривать как модифиципрованные НА; модифицированные НА с привитыми поверхностными винильными или аминными группами, а также композиция из АШ и стеклосфер (ССф) (табл. 10).

Таб. 10. Характеристики кривых полидисперсности частиц высокодисперсных веществ

|

Параметры кривой полидисперсности |

А-300 |

НА |

ССф |

|||

|

Немодиф. |

Модиф. |

Немодиф. |

Модиф. |

Немодиф. |

Модиф. |

|

|

Среднечисленный диаметр частиц D, нм |

11.2 |

51.8 |

23 |

17.9 |

39 |

20.3 |

|

Содержание частиц размером ≤ 10 нм, % |

86 |

0 |

8 |

43.0 |

0 |

27.0 |

Из таблицы 11 видно, что введение небольшого количества АШ (0.3% мас., т.е. 0.12% мас. в расчете на НА) приводит к резкому (в 1.5 раза) возрастанию прочности на сжатие и ППУ становится более технологичным: увеличивается время старта (момент времени начали реакцииотносительно момента смешения компонентов) и время гелеобразования (момент времени резкого увеличения вязкости система с момента начала реакции).

Таб. 11. Влияние композиционных модификаторов на прочностные параметры ЛФС-ПДМС (Т=20оС)

|

№ |

Состав пленки |

М100, МПа |

М300, МПа |

P, МПа |

εр, % |

|

1. |

Исходная (без модификаторов) |

2.6 |

4.4 |

6.0 |

500 |

|

2. |

1% А-300* + 4% ССф* |

3.4 |

5.2 |

5.9 |

400 |

|

3. |

2,5% ССф* + 2,5 АШ |

4.3 |

6.4 |

7.0 |

300 |

|

4. |

4% ССф* + 1% НА* |

3.2 |

5.2 |

5.8 |

350 |

|

* -- модифицированные наполнители |

|||||

Введение НА, модифицированных винильными группами по поверхности (НА-В), которые имеют плохое сродство к ППУ, приводило к некоторому падению прочностных свойств (на 10-30%).

Напротив, введение НА, модифицированные аминными группами по поверхности (НА-А), имеющими сродство к ППУ, приводило к возрастанию всех положительных технологических и прочностных факторов. Кроме того, модифицирование наноалмазов аминными группами не выводила наноалмазы (по данным метода динамического светорассеяния) из высокодисперсного состояния, так что более 90% всех агрегатов НА имели размеры от 5 до 30 нм.

Резинотехнические изделия, выведенные из эксплуатации, вследствие постоянного накопления и сложности утилизации, представляют серьезную экологическую проблему для окружающей среды. Разработанные технологии переработки вторичных резин в крошку и существующие современные технологии их применения лишь частично снижают остроту проблемы. Их использование все же приводит к безвозвратным потерям ценного природного сырья и не снижает нагрузку на существующие мощности по производству синтетических эластомеров.

Достижение прочностных параметров вторичных резин, не уступающих исходным, может быть обеспечено при использовании в композициях нанодисперсного углерода. Применение модифицирующих добавок АШ в объеме композита позволяет восстановить прочностные параметры вторичных резин до уровня исходных резин или превзойти их в области практически важных малых деформаций (табл. 12).

Таб.12. Сопоставительные основные параметры исходных и вторичных (восстановленных) резин.

|

Параметры |

Резина новой камеры (исходная) |

Крошка камеры, бывшей в эксплуатации + 10 мас.% АШ |

Резина новой шины (исходная) |

Крошка шины, бывшей в эксплуа- тации + 10 мас.% АШ |

Новое резино- техническое изделие (исходное) |

Этилен пропиленовый эластомер + 10 мас.% АШ |

|

Напряжение при 100% удлинении, МПа |

2.2 |

2.9 |

3.5 |

3.3 |

3.9 |

4.0 |

|

Прочность при растяжении, МПА |

12.8 |

12.6 |

10.0 |

10.0 |

26.0 |

19.4 |

|

Относительное удлинение, % |

370 |

470 |

230 |

290 |

450 |

450 |

|

Остаточное удлинение, % |

11 |

20 |

4 |

5 |

22 |

22 |

При всем разнообразии предлагаемых различными производителями нанопродуктов под общим названием «наноалмазы», они представляют собой различные материалы. Неоднородность их состава и свойств часто приводит к невоспроизводимости положительного эффекта технологического применения наноалмазов.

Для снижения полифункциональности поверхности наноалмазов и получения преимущественно монофункционального поверхностного слоя их необходимо подвергать химической обработке (фторированию, хлорированию, гидрированию и другим видам обработки). Можно осуществлять направленную функционализацию поверхности наноалмазов путем введения определенных химических групп, что позволяет модифицировать химическую активность продукта и управлять поведением наноалмазов в технологических процессах. Одной из важнейших задач, касающихся практического применения наноалмазов, является обеспечение детальной характеристики (паспортизации) химических свойств поверхности наноалмазов как на стадии производства, так и при последующем направленном химическом модифицировании. Только при выполнении этих условий модификация наноалмазами эластомерных материалов будет демонстрировать значительный положительный эффект.