Тема 2.3. Смеси полимеров

Смеси эластомеров имеют и технологическое и коммерческое значение, поскольку они позволяют потребителю обеспечить свойства смесевого и вулканизованного эластомера, которые недостижимы на основе единственного промышленного эластомера. Эти, в принципе улучшаемые свойства, включают физические, химические и технологические. Они коррелируют между собой, отличаясь от свойств индивидуальных эластомеров и изменяясь с составом смеси. Технология смесей эластомеров в значительной мере и сосредоточена на выборе индивидуальных эластомеров и на создании смесей, с целью достичь комбинации заданных свойств.

Получение смесей является экономичным процессом, обеспечивающим получение материала с комплексом свойств недостижимых в одном эластомере. В эластомерах, состоящих из одного мономера, с одним способом соединения в макромолекуле (например, 1,2-полибутадиен), нет других способов влияния на свойства кроме смешения. В случае эластомеров, являющихся сополимерами (например, бутадиен-стирольный каучук) изменения в составе макромолекул, такие как образование блок-сополимера вместо статистического сополимера, также эффективны. Однако возможность внутримолекулярных изменений ограничена возможностями синтеза. Межмолекулярные изменения в составе или в характере распределения мономеров не имеют системных или синтетических ограничений.

Теоретически смеси эластомеров позволяют достичь широкой вариации свойств. Комбинации эластомеров могут привести к изменению в свойствах либо за счет различий в самих компонентах, либо за счет усиления или вулканизации составляющих компонентов. Взаиморастворимые смеси эластомеров состоят из одной эластомерной фазы с однородным распределением поперечных связей и частиц наполнителей, обнаруживая средневзвешенные свойства по отношению к свойствам компонентов. Взаиморастворимые смеси являются обычно применяемыми, хотя это признается очень редко. Анализ таких смесей, особенно после вулканизации, затруднителен. Современная аналитическая техника обладает немногим большими возможностями, чем классические приемы селективного осаждения невулканизованной смеси эластомеров из раствора.

Обычным примером взаиморастворимых смесей являются этилен-пропиленовые сополимеры разного состава, которые включают полукристаллические сополимеры с высоким содержанием этилена и аморфные с малым содержанием этилена. Такие смеси сочетают высокую прочность кристаллических полимеров и выгодные низкотемпературные свойства аморфных полимеров. Химические различия взаиморастворимых смесей этиленпропиленовых и бутадиен-стирольных сополимеров могут также возникать за счет различий в распределении и типе реакционноспособных точек вулканизации в эластомерах. Неоднородное распределение диенов, которые являются реакционноспособными точками вулканизации в смесях этилен-пропилен-диеновых эластомеров, могут привести к образованию двух раздельных взаимопроникающих вулканизационных сеток.

Взаимонерастворимые смеси обнаруживают дополнительные более сложные закономерности благодаря неоднородной фазовой структуре двух эластомерных компонентов. Две раздельные фазы обычно имеют разное сродство к наполнителям и пластификаторам, а также разную склонность к вулканизации в присутствии вулканизующих агентов. Изменение свойств эластомеров за счет неравномерного распределения наполнителей и вулканизующих агентов является, однако, наиболее общим явлением в применении смесей взаимонерастворимых эластомеров. Инженерные свойства эластомеров (такие как прочность, гистерезис) в вулканизованных смесях зависят не только от эластомера как такового, но также от количества и природы наполнителей и пластификаторов, а также от степени вулканизации. Во взаимонерастворимых смесях количество этих добавок в каждой фазе может регулироваться изменением вязкости и химической природы эластомера, или химией поверхности наполнителя, химической природой пластификатора и последовательностью введения компонентов, также как техникой смешения. Большой объем практических приемов было предложено для достижения термодинамически метастабильного, междуфазного распределения ингредиентов в смесях. В результате вулканизации такое распределение фиксируется и обеспечивает достижение желаемых инженерных свойств смеси.

Наполнитель, как и пластификатор, может неравномерно распределяться между фазами полимеров в гегерофазной смеси. Принципиальное различие распределения наполнителей в смеси состоит в том, что они не могут диффундировать в покоящейся или перемешиваемой смеси. Поэтому самопроизвольное перераспределение наполнителей между фазами смеси невозможно в отличие от пластификаторов, способных перераспределяться между фазами в соответствии с их термодинамическим сродством к полимерным компонентам смеси.

Перенос наполнителей из фазы в фазу и переход их из свободнодисперсного состояния в состояние дисперсии в вязком полимере происходит в процессе механического перемешивания, вследствие чего условия процесса смешения и порядок введения наполнителя оказывают решающее влияние на его распределение между фазами. Это влияние иногда более существенно, чем влияние различий в сродстве полимеров смеси к поверхности данного наполнителя.

На распределение наполнителя в смеси полимеров оказывают влияние следующие факторы.

1. Порядок введения наполнителя в смесь или в компоненты смеси. Имеется в виду возможность введения наполнителя либо в один полимер, либо в другой, либо в оба полимера в заданных количествах с последующим перемешиванием. Возможно введение наполнителя, в заранее приготовленную смесь, а также другие варианты режима смешения, обеспечивающие резко различное содержание наполнителя в фазах полимеров в смеси.

2. Различие сродства смешиваемых полимеров к поверхности наполнителя, обусловливающее различное смачивание поверхности разными полимерами и поэтому преобладание на поверхности частиц наполнителя сегментов того полимера, который лучше смачивает эту поверхность.

3. Различие вязкости смешиваемых полимеров, что приводит к разной скорости деформации каждой фазы при заданном напряжении сдвига в смесительном оборудовании. Наполнитель преимущественно переходит в быстро деформирующуюся фазу.

Рассмотрим механизм проявления указанных факторов более подробно.

Различие вязкости смешиваемых полимеров влияет на перераспределение наполнителя между полимерами в том смысле, что поток быстро деформирующегося полимера увлекает частицу наполнителя, которая обволакивается этим полимером быстрее, чем более вязким полимером, оказываясь таким образом вовлеченной в фазу менее вязкого, т. е. деформируемого полимера.

Влияние вязкости полимеров на распределение сажи реализуется по принципу саморегулирования, когда наполнитель входит преимущественно в маловязкую фазу, повышая ее вязкость до тех пор, пока вязкости фаз не уравняются, после чего распределение наполнителя происходит главным образом в соответствии с соотношением сродства наполнителя к полимерам смеси.

Характерным примером является введение НК или СКД в этилен-пропиленовый тройной сополимер (СКЭПТ), содержащий сажу. Если вводимый каучук (ПК или СКД) имеет малую молекулярную массу и, следовательно, низкую вязкость, то при длительном перемешивании сажа переходит в него. Если же в саженаполненный СКЭПТ вводить высокомолекулярный и высоковязкий НК или СКД, то сажа остается в основном в фазе СКЭПТ. Причина того, что сажа остается в фазе СКЭПТ, сродство которого к саже меньше, чем у СКД или НК является кинетической: в процессе смешения малодеформируемый высоковязкий НК или СКД не успевают заместить СКЭПТ на поверхности частицы сажи, тогда как низковязкий быстродеформируемый СКД или НК успевают за время перемешивания занять поверхность сажи. Аналогичный пример можно привести и для смеси СКД и НК. Каучук СКД имеет большее сродство к саже, и она при смешении оказывается в основном в фазе СКД. Однако при длительном перемешивании молекулярная масса НК быстро снижается в результате механодеструкции, что приводит в конечном счете к переходу сажи в фазу НК.

Во всех случаях термин «переход наполнителя» следует понимать условно, поскольку частицы наполнителя могут перемещаться только под влиянием сдвиговых усилий, но не в результате наличия градиента концентраций наполнителя в полимере.

Различие в сродстве полимеров к поверхности наполнителя может оказаться очень значительным. Очевидно, что при введении наполнителя с полярной поверхностью в смесь полярного и неполярного полимеров произойдет переход наполнителя в фазу полярного полимера ввиду его высокого сродства к полярной поверхности наполнителя. Поэтому иногда возникает необходимость модификации (олеофилизации, гидрофобизации) полярного наполнителя (например, минерального) при введении его в неполярный полимер. Закономерности сродства полимеров одной какой-либо группы, например карбоцспных (относительно неполярных), к такому распространенному наполнителю как сажа, окончательно не установлены. Наибольшим сродством к саже обладают диеновые эластомеры и в наибольшей степени полибутадиен. Поэтому, если сажа вводится в смесь СКД с другими каучукамн, то она преимущественно накапливается в фазе СКД. Увеличение полярности каучука должно приводить к пониженной адсорбируемости его на саже, однако практически часто наблюдают довольно высокое содержание сажи в фазе бутадиен-нитрильного каучука даже в его смесях с СКД, НК и др. [26, 27]. Видимо, наличие в макромолекулах каучука даже небольшого количества двойных связей приводит к повышению его сродства к саже. Так, этилен-пропиленовый тройной сополимер СКЭПТ с небольшим количеством диеновых звеньев в макромолекуле обладает высоким сродством к саже, а этиленпропиленовый двойной сополимер СКЭП так же, как бутилкаучук или хлорбутилкаучук -- весьма низким сродством.

Аномальное поведение сажи наблюдалось также в смеси НК и ПХП [2, 27, 28]. Сажа остается в фазе ПХП при введении НК или БСК в сажевую маточную смесь на основе ПХП. Даже при введении сажи в смесь ПХП с НК (или с БСК) она распределяется неравномерно, оставаясь преимущественно в фазе ПХП. И, наконец, замечено, что разбавление маточной смеси сажи с НК путем введения полихлоропрена приводит к тому, что сажа концентрируется на границе раздела каучуков, а часть ее переходит в фазу ПХП. Аналогичный эффект высокого сродства ПХП к саже обнаруживается и для смесей других эластомеров.

Сродство полимера к наполнителю определяется в значительной мере и природой поверхности наполнителя. Это хорошо видно на примере эластомеров, содержащих сажу или аэросил. Предварительно окисленная сажа или модифицированный аэросил обнаруживают большее сродство к НК в его смеси с СКД, или большее сродство к бутилкаучуку в его смесях с НК или СКЭПТ.

Порядок введения наполнителя в смесь полимеров может решающим образом изменить характер распределения наполнителя между фазами смеси. При любом соотношении сродства или вязкости полимеров можно «принудительно» увеличить содержание наполнителя в компоненте, имеющем меньшее сродство или более высокую вязкость, если предварительно ввести большую часть или весь наполнитель в этот компонент с последующим смешением его с другим полимером. Если смешение с наполнителем не предполагается длительным, то для большей равномерности распределения наполнителя можно смешивать заранее приготовленные маточные смеси. При смешении полимеров в закрытом смесителе, где интенсивность смешения существенным образом зависит от степени заполнения камеры смесителя, раздельное введение ингредиентов может привести к удлинению цикла смешения. Это происходит за счет того, что в начальный период времени, когда в один из каучуков вводится наполнитель или предварительно смешиваются два каучука без наполнителя, камера не полностью загружена. Интенсивный процесс смешения в этом случае начнется лишь после того, как в камеру смесителя будут помещены все ингредиенты, т. е. оба каучука и наполнитель.

Необходимо специально подчеркнуть, что вследствие двухфазной структуры смеси полимеров порядок введения наполнителей, как и других ингредиентов, играет гораздо большую роль, чем в случае композиции на основе одного полимера. Оптимальный комплекс механических свойств наполненной смеси полимеров обеспечивается при оптимальном распределении наполнителя между фазами. Оптимальное распределение не всегда означает равномерное распределение. Направленное распределение наполнителя между фазами создает ту степень микрогетерогенности в системе, которая обеспечивает и наилучшие условия для релаксации перенапряжений и наилучшим образом препятствует разрастанию разрушающих трещин, что в совокупности ведет к улучшению прочностных и усталостных свойств.

На распределение наполнителя в смеси полимеров влияет и общее количество введенного наполнителя, о чем подробнее см. в [26, 28].

Еще более сложный случай распределения ингредиентов в смеси полимеров представляет система двух каучуков с одновременным введением наполнителя и пластификатора. При смешении в открытом смесительном оборудовании (типа вальцев) порядок смешения может быть весьма произвольным в зависимости от целесообразности увеличения или уменьшения вязкости каждой фазы, тогда как в закрытом смесителе периодического действия (типа смесителя Бенбери) эффект смешения часто максимален при одновременной загрузке ингредиентов [29].

Введением пластификатора можно уменьшить, а введением наполнителя увеличить вязкость той или иной фазы полимера в смеси. Таким образом, введение наполнителя также позволяет регулировать соотношение вязкостей фаз и размер частиц диспергируемого полимера. При сильной адсорбции обоих полимеров на наполнителе интенсифицируется процесс смешения полимеров, поскольку частицы наполнителя как бы соединяют воедино макромолекулы разнородных полимеров. Так, введение сажи в смесь каучуков в определенных случаях предотвращает расслаивание раствора, что практически важно при приготовлении клеев и лаков из смесей полимеров.

На различных этапах развития науки о полимерах в центре внимания исследователей оказывалась та или иная область, важная как с научной, так и с практической точки зрения. Поведение разбавленных растворов, конформационная статистика полимерных цепей, каучукоподобная эластичность, стереорегулярность, образование полимерных монокристаллов, вязкоупругое поведение- все эти аспекты, один за другим, привлекали в свое время, повышенное внимание исследователей, а затем, в свою очередь, отходили на второй план, а ведущее положение занимали другие области этой науки. В настоящее время внимание сконцентрировано на смесях полимеров, практическая значимость которых очевидна [2].

Интенсивное развитие ряда отраслей промышленности, таких как авиационная, автомобильная, сельскохозяйственное машиностроение и других, выдвинуло повышенные требования к качеству резинотехнических изделий. Однако, несмотря на синтез большого количества новых каучуков, каждый из них по отдельности не может в полной мере удовлетворить тем разнообразным требованиям, которые предъявляются к резинам, применяемым в различных областях промышленности. Поэтому непрерывно возрастает интерес и внимание к смесям каучуков с каучуками или другими полимерами. Технологическая практика показывает, что применение смесей полимеров позволяет улучшать как технологические свойства смесей, так и физико-механические свойства резин.

Сегодня ни у кого не вызывает сомнения тот факт, что использование смесей полимеров является в большинстве случаев одним из наиболее простых и эффективных способов модификации свойств полимерных материалов (в частности резин) путем планомерного подбора смешиваемых полимеров. На основе смесей полимеров (каучук, полимер) можно получать резины не только сочетающие в себе свойства отдельных полимеров, но и добиваться того разнообразия свойств, которого невозможно достичь при использовании одного каучука.

Известно, что большинство каучуков способно смешиваться в вязкотекучем состоянии механическим способом без особых затруднений. Однако это не означает, что перемешивание идет на молекулярном уровне и что образуется совершенно однородная однофазная система. Между тем длительное время внедрение смесей каучуков в промышленность сопровождалось попытками отыскать именно такие термодинамически «совместимые» пары, которые были бы способны смешиваться на молекулярном уровне. Это считалось необходимым условием создания оптимального комплекса свойств резин на их основе.

С физико-химических позиций взаимное термодинамическое сродство полимеров характеризуют величиной взаиморастворимости, и смеси полимеров делят на совместимые, несовместимые и ограниченно растворимые. Под совместимостью понимают взаиморастворимость на молекулярном уровне.

Термодинамический анализ смесей полимеров показал, что практически все возможные пары каучуков являются несовместимыми, не образуют истинных растворов, а представляют собой двухфазные механические смеси или дисперсии. Истинная растворимость полимеров мала (от десятых долей до нескольких процентов).

Расширенные исследования структуры смесей каучуков, проведенные с помощью световой и электронной микроскопии, подтверждают теоретические предположения о микронеоднородности смесей полимеров. Экспериментальные данные показывают, что в смесях разнородные каучуки существуют всегда в виде отдельных зон, и молекулярное смешение практически не имеет места, т.е. смеси всегда представляют собой двухфазные (многофазные) системы.

Хотя большинство каучуков нерастворимы друг в друге и образуют при смешении двухфазную структуру, нельзя отрицать возможность их частичного взаиморастворения, обусловленного проникновением сегментов разнородных молекул на границе раздела фаз компонентов (сегментальная растворимость). Процесс взаиморастворения сегментов идет до тех пор, пока увеличение молекулярного веса продиффундировавших отрезков цепных молекул не станет препятствовать их дальнейшему растворению. Существенное отличие полимерных систем от классических коллоидных заключается в образовании переходного (межфазного) слоя между двумя компонентами. Само по себе это обстоятельство не является отрицательным фактом, так как желательно иметь двухфазную структуру. В результате взаиморастворения сегментов образуется переходной слой различной толщины, причем количество дисперсной фазы, перешедшей в этот слой, может быть очень велико - до 27%. Однако в силу особенностей структуры полимеров (неоднородность по химическому составу, существование областей ближнего и дальнего порядка) сегментальное растворение происходит локально. Образованию переходного слоя способствует очень низкое поверхностное натяжение на границе раздела полимеров [8], составляющее всего один слой.

Несколько иная точка зрения на образование переходного слоя высказывается в ряде работ С.С. Воюцкого с сотрудниками. По их мнению, при смешении двух полимеров реализуется процесс проникновения (диффузия) определенных групп или отрезков цепей одного полимера в близкие по химической природе участки другого полимера. В смесях каучуков с гибкими и подвижными молекулярными цепями взаимная диффузия полимеров проходит достаточно быстро и на значительную глубину. При смешении полимеров, сильно различающихся по полярности, имеет место «локальная диффузия», возможность возникновения, которой объясняется микронеоднородностью полярных сополимеров.

Возникающая за счет диффузии сегментов и других отрезков молекулярных цепей более рыхлая структура в переходном слое облегчает скольжение микрообъемов разнородных каучуков друг относительно друга и, как правило, приводит к снижению вязкости и улучшению обрабатываемости смесей.

Термодинамическое описание структуры смесей полимеров проводится из основного условия самопроизвольного течения процесса взаиморастворения, заключающегося в уменьшении изобарно-изотермического потенциала или свободной энергии Гиббса

∆Gсм=∆Нсм-Т∆Sсм ,

где ∆Нсм и ∆Sсм - соответственно изменение энтальпии и энтропии в системе после смешивания компонентов при температуре Т. Следовательно, взаиморастворению благоприятствуют положительные тепловые эффекты (∆Нсм <0) и увеличение энтропии (∆Sсм>0). Но опыт показывает, что большинство полимеров смешивается с тепловым эффектом, близким к нулю или отрицательным, поэтому при анализе совместимости необходимо учитывать оба члена уравнения. Комбинирование и перестановки макромолекул дают очень малые значения энтропии, что в сочетании с положительным значением энтальпии смешения должно было бы определить отсутствие взаиморастворимости в системах полимер-полимер. Однако было введено понятие некомбинаторной составляющей энтропии, связанной с взаимодействием между молекулами и проявляющейся в упорядочивании (уменьшении энтропии) или в разупорядочении (рост данной составляющей) взаиморасположения макромолекул и их частей. Экспериментально свободную энергию, энтальпию и энтропию при смешении полимеров впервые определила Тагер А., используя термодинамический цикл Гесса применительно к растворению полимеров друг в друге и в общем растворителе.

Большинство смесей полимеров можно рассматривать как особый класс коллоидных систем типа «полимер в полимере». Такое выделение смесей полимеров в особый класс коллоидных систем подчеркивает их специфику - двухфазную структуру, несмотря на близкую или практически одинаковую полярность компонентов, высокую агрегативную устойчивость благодаря огромной вязкости и малому межфазному натяжению, развитый межфазный слой и другие особенности. С точки зрения коллоидно-химического представления причиной формирования переходного слоя может быть близость величин поверхностного натяжения. В этом случае под действием механических сил при смешении возможно самопроизвольное эмульгирование одного компонента в другом, что приводит к образованию развитого переходного слоя.

Взаимодействие полимеров в двухфазных смесях реализуется по границам раздела частиц и матрицы. Поэтому термодинамическое сродство полимеров является определяющим для оценки интенсивности взаимодействия на границе раздела фаз, но не является определяющим (единственным) для формирования комплекса физических свойств смеси.

В соответствии с основными представлениями коллоидной химии механические свойства двухфазной смеси полимеров зависят от следующих внутренних параметров:

1. от соотношения объемов дисперсной фазы и дисперсионной среды (матрицы);

2. от природы дисперсной фазы и матрицы, поскольку данные полимерные компоненты могут быть перемешаны в различных условиях, и при заданном соотношении объемов фаз либо один полимер, либо другой может образовывать непрерывную среду, механические свойства которой в наибольшей степени определяют свойства системы в целом;

3. от размера и формы частиц дисперсной фазы;

4. от интенсивности взаимодействия полимеров на границе раздела фаз (прочность связи, способность к образованию межфазных слоев и их структура).

Структура смесей каучуков определяется многими факторами, среди которых главными являются: способ получения смесей, химическая природа смешиваемых каучуков, их соотношение и относительная вязкость компонентов.

Влияние способа получения смесей на их структуру исследовалось неоднократно. В настоящее время не вызывает сомнения тот факт, что при любых режимах механическое смешение не может обеспечить молекулярное диспергирование компонентов. Для большого количества смесей каучуков показано, что в зависимости от продолжительности смешения на вальцах можно получать структуры от грубодисперсных, когда микрообъемы одного каучука включены в непрерывную фазу другого, до структуры двух взаимопроникающих сеток. Однако установлено что, ни увеличение продолжительности, ни повышение интенсивности смешения, ни прогрев смесей не приводит к получению однофазных гомогенных смесей.

Химическая природа смешиваемых каучуков оказывает, прежде всего, влияние на величину микрообъемов, т.е. на степень микронеоднородности смесей. Как правило, размер микрообъемов тем меньше, чем ближе по своей природе составляющие смесь каучуки. Показано, что в зависимости от степени сродства химической природы каучуков можно получать и очень тонкую дисперсию полимер-полимер, двухфазность которой не фиксируется в обычном световом фазово-контрастном микроскопе.

На размер микрообъемов, кроме природы каучуков, существенное влияние оказывает относительная вязкость смешиваемых полимеров [17,18]. Наибольшая степень неоднородности (размер микрообъемов до 70 мкм) получается при смешении каучуков, значительно различающихся по вязкости. Введением масла в более жесткий полимер можно изменять его пластичность и тем самым регулировать в определенных пределах структуру смесей.

При смешении каучуков с различной вязкостью в лучшем случае более твердый полимер входит в мягкую фазу более пластичного компонента в виде сферических образований; в областях худшего распределения существуют две фазы, разделенные друг от друга.

Независимо от природы смешиваемых каучуков более мягкий полимер образует, как правило, непрерывную фазу, в которой в виде дискретных частиц распределен второй полимер. При близких значениях вязкости размер микрообъемов минимальный.

Распределение микрообъемов разнородных полимеров в смесях в значительной степени определяется соотношением полимеров. В большинстве случаев вне зависимости от природы полимеров при преобладающих количествах одного из них второй диспергирован в виде отдельных частиц (микрообъемов) в непрерывной среде первого.

В настоящее время наиболее серьезное положение занимают два подхода в объяснении причин образования переходного слоя.

Во многих работах отмечается, что взаимодействие макромолекул на границе двух фаз является решающим условием, влияющим на комплекс физико-механических свойств. По-видимому, чередование в структуре материала областей с отличающимися по прочности связями приводит к улучшению свойств. Считается, что при наложении нагрузки в областях с меньшим взаимодействием быстрее происходит релаксация напряжений, что делает поле напряжений более однородным, а всю систему лучше сопротивляющуюся нагрузкам. Для смесей полимеров отмечается явление повышенного сопротивления утомлению при многократных деформациях. Таким образом, формирование переходного слоя играет важную роль, которую следует учитывать при создании композиционных материалов с улучшенными служебными свойствами.

На основании анализа большого числа работ был сделан вывод, что при смешении двух полимеров в условиях термодинамической несовместимости возможно образование контактной области двух типов. Первый из них представляет собой два граничных слоя постоянного химического состава, разделенных граничной поверхностью. Второй тип с большей вероятностью может возникать для полимерных пар, имеющих близкие значения величин поверхностного натяжения вследствие чего возникает самопроизвольное эмульгирование в межфазной зоне. Существование переходного слоя в зоне контакта несовместимых полимеров можно найти во многих публикациях, среди них имеются работы, в которых наблюдались слои сегментальной растворимости. Толщина межфазного слоя, оценивается от нескольких тысяч ангстрем, а доля материала в нем до 25% по отношению ко всему материалу.

Различия в физических свойствах смешиваемых полимеров обуславливают изменение структуры смеси при варьировании соотношения компонентов. Авторами подробно изучено снижение температуры стеклования более эластичной и стеклующейся при более низких температурах фазы ввиду существенных различий в термической усадке фаз: при охлаждении от более высокой до более низкой Тс эластичная фаза уменьшается в объеме с большей скоростью, чем стеклообразная. Это приводит к разрыхлению упаковки и снижению Тс более эластичной фазы.

Несмотря на различие причин, приводящих к изменению свойств каждой фазы (в частности Тс), наблюдаемое иногда увеличение Тс пластмассы и уменьшение Тс каучука, не может быть объяснено взаимным растворением компонентов, так как оно должно было бы привести к обратному эффекту. Наблюдаемое явление не противоречит, однако, представлению о возможном изменении степени ассоциации каждого компонента в смеси полимеров, т.е. об изменении ближнего порядка в микрообъемах фаз, непосредственно примыкающих к межфазным слоям.

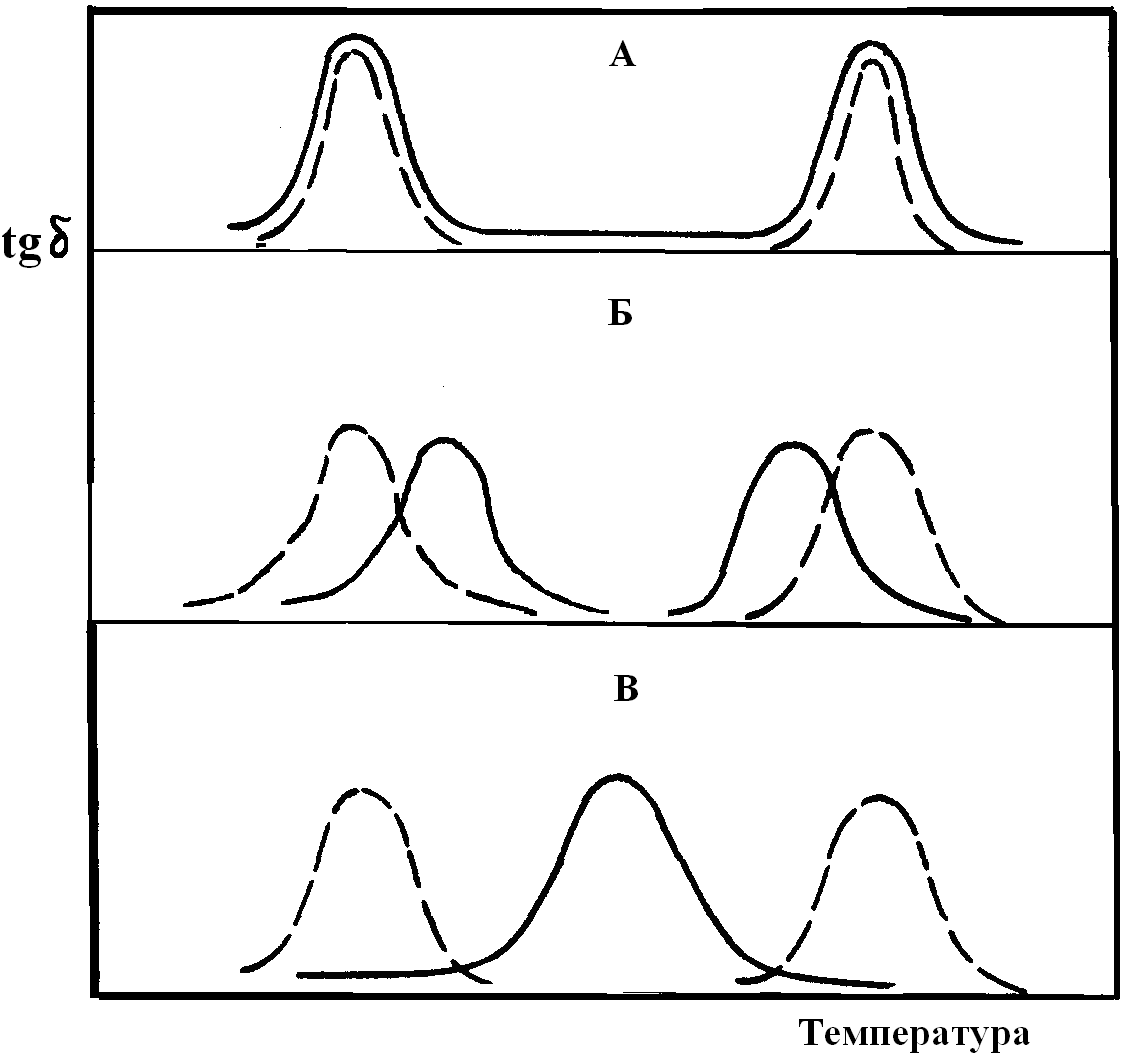

Наиболее распространенным в настоящее время является динамический механический метод определения фазового состава смеси полимеров. Метод определения числа фаз в смеси полимеров по кривой зависимости механических потерь от температуры имеет следующие преимущества по сравнению с другими методами: относительную доступность приборов и наличие максимума, что позволяет обычно более точно фиксировать температуру перехода по сравнению с зависимостями, имеющими при ТС лишь перегиб. На рис. 1.1. приведены типичные типы кривых для разных смесей.

Рис. 1.1 - Схематическое изображение типов температурной зависимости tgd для бинарных смесей полимеров различной структуры (пунктир - положение максимумов исходных полимеров):а - типично двухфазная смесь; б - взаиморастворение на границе раздела фаз или изменение структуры каждой фазы в области, прилегающей к межфазному слою в результате межмолекулярного взаимодействия (кривая имеет сдвиг максимумов в сторону сближения); в - полное взаиморастворение полимеров с образованием однофазной смеси

Температуры переходов в смесях полимеров можно определять по диэлектрическим потерям, по максимуму эластичности, по модулю упругости, методом ЯМР, по термическому коэффициенту линейного или объемного расширения, методом дифференциального термического анализа (ДТА) и другими методами.

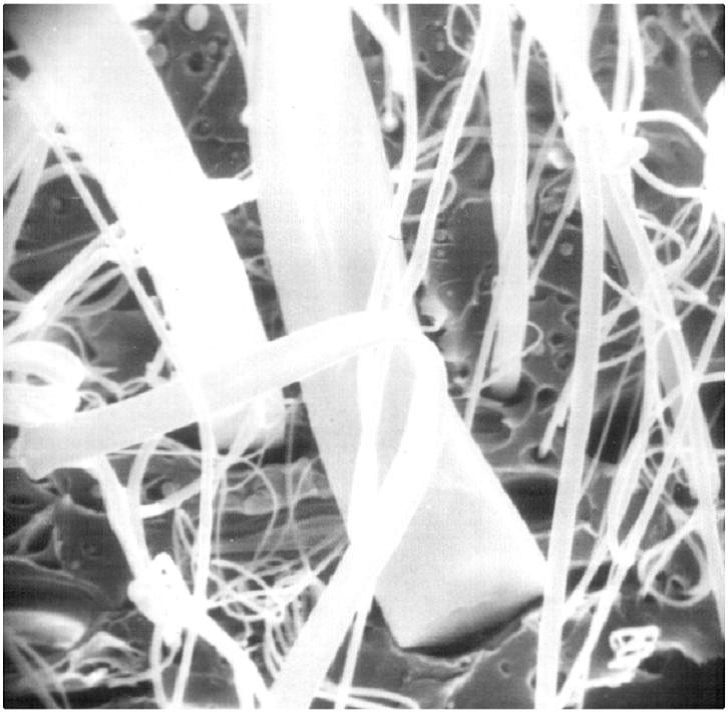

Широко распространено изучение смесей полимеров с помощью микроскопии. Электронная микроскопия смесей полимеров стала быстро развиваться после того, как для контрастирования объектов была применена четырехокись осмия или травление в низкотемпературной плазме кислорода.

Растровая (сканирующая) электронная микроскопия широко используется в исследованиях материалов с покрытиями. Современные микроскопы обеспечивают получение увеличений до 100000 крат и разрешающей способности 5,0-7,0 нм.

Изображение формируется тонким пучком электронов, который сканирует поверхность образца, вызывая вторичную эмиссию. Вторичные электроны улавливаются специальными датчиками, сигнал от которых после усиления подается на модулятор электронно-лучевой трубки. Величина сигнала зависит прежде всего от особенностей рельефа сканируемой поверхности. Яркость свечения экрана и изображение исследуемой поверхности зависят от силы сигнала. Расшифровка полученных микроснимков обычно не вызывает затруднений, так как изображения выглядят реальными и достаточно приближены к действительности.

Растровые приборы имеют ряд преимуществ по сравнению с просвечивающими электронными микроскопами:

1) отпадает необходимость в изготовлении реплик и фольг;

2) они более полно и достоверно фиксируют рельеф исследуемой поверхности;

3) анализируется значительно большая площадь образца;

4) они позволяют вести работы в непрерывном и широком интервале увеличений от 20 до 100000 крат.

Рассматривая смесь полимеров, особенно смесь каучуков с полимерами, как двухфазную систему, имеющую определенный переходной слой на границе раздела фаз, необходимо учитывать, что технологические параметры изготовления такой сложной системы влияют на физико-механические и эксплуатационные свойства смеси.

Прогнозирование и дизайн фазовой морфологии смесей

В отличие от классических эмульсий типа вода/масло или масло/вода, структура которых представляет собой капли одной фазы в матрице другой или два контактирующих альтернативных слоя (при полном разделении фаз), морфология полимерных смесей характеризуются большим разнообразием. Уже в ранних работах по структуре смесей полимеров обращали внимание на формирование при смешении частиц дисперсной фазы различной формы и ориентации. Дело в том, что при смешении в расплаве капли дисперсной фазы деформируются в потоке, принимая различные формы. Резко охладив расплав ниже температур плавления или кристаллизации полимерных компонентов, можно зафиксировать сформировавшуюся морфологию системы. Такая «замороженная» неравновесная структура в смесях термопластов с достаточно высокими температурами стеклования или плавления (>100°С) является достаточно устойчивой при обычных температурах и может сохраняться в течение всего срока эксплуатации изделия. Фазовую морфологию смесей эластомеров также иногда можно зафиксировать, используя способы быстрой вулканизации (например, радиационный) при невысоких температурах.

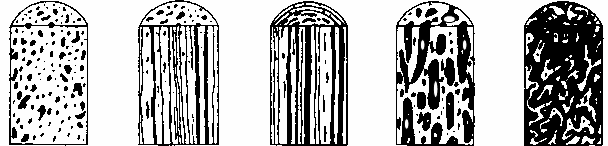

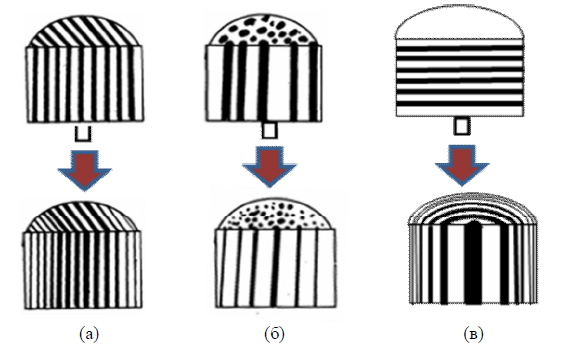

На рис. 1 схематически изображены различные морфологии полимерных смесей на продольных и поперечных срезах цилиндров, полученных методом экструзии расплавов смесей полимеров с последующим резким охлаждением расплава.

Рис. 1. Наиболее типичные образцы фазовой морфологии смесей полимеров, полученных экструзией: капельная (а) и капельно-волокнистая (б); слоистая (в); капсулированная (г); взаимопроникающие фазы (д).

Прогнозирование типа морфологии бинарных смесей полимеров

В 1972 г. Ваноуэн предложил полуколичественную теорию прогнозирования типа фазовых структур в смесях полимеров на основе межфазных и вязкоупругих свойств компонентов. Выделены три типа морфологии: капельно-волокнистая (рис. 1а, б); слоистая, или ленточная (в) и капсулированная (г). Параметрами, ответственными за формирование определенного типа морфологии, являются значения динамического () и статического () межфазного натяжения, радиуса частиц дисперсной фазы (b) и первой разности нормальных напряжений (Pij), характеризующей эластичность расплава:

В приведенной выше формуле Ваноуэна подстрочные цифры обозначают соответствующие полимерные фазы. Прогнозирование типа морфологии по уравнению (1) основано на том, что образование капель (или волокон) одной фазы в другой возможно лишь при положительном значении динамического межфазного натяжения, т.е. при >0. В противном случае капли дисперсной фазы растекаются в слои. При образовании капель фазы 1 в матрице 2 это условие выполняется, когда разность (P1 - P2) положительна.

Другими словами, если эластичность полимера дисперсной фазы 1 выше эластичности матрицы 2, то дисперсная фаза всегда будет распределена в непрерывной фазе в виде дискретных частиц и/или волокон (рис. 1а,б).

Однако предполагать обратное, т.е. образование капель менее эластичной фазы 2 радиусом b2 в более эластичной фазе 1 (т.е. при (P1 - P2) < 0) неверно, так как положительное значение реализуется лишь при условии

Поскольку для данной смеси функция нормальных напряжений и межфазное натяжение неизменны, то выполнение этого критерия зависит только от размера частиц:

Подставив в этот критерий типичные для полимерных расплавов значения разности нормальных напряжений (104-105 Нм-2) и межфазного натяжения (510-3 Н/м), получим критический радиус частиц порядка b2=0.1-1.0 мкм.

Таким образом, при диспергировании менее эластичной фазы 2 в более эластичной фазе 1

могут реализоваться два случая:

1)На начальных стадиях смешения, когда частицы дисперсной фазы 2 еще крупные, т.е. b2>1 мкм, 'Ϭ12 <0 и дисперсная фаза 2 образует в матрице 1 ленты или слои (слоистая морфология, рис. 1в).

2)Если процесс смешения достаточно эффективен и размер частиц опускается ниже критического (b2<1 мкм), слои дробятся на дискретные капли и формируется устойчивая капельно-волокнистая морфология. Однако здесь капли менее эластичной фазы могут захватывать мелкие фрагменты матрицы с образованием композиционных (капсулированных) частиц (рис. 1г).

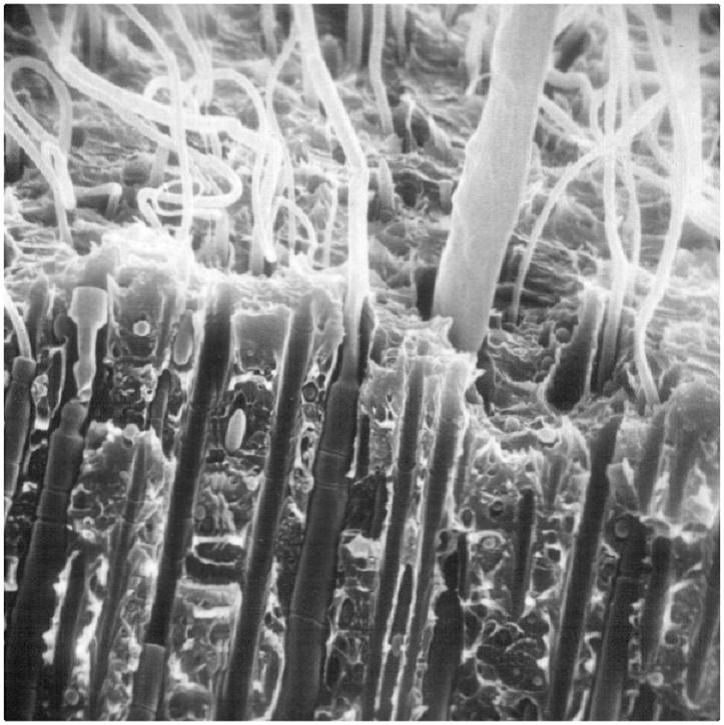

Качественно теория Ваноуэна хорошо согласуется с опытными данными. Так, в нашей работе [3] на примере смесей на основе эластомеров с различной эластичностью было показано, что более упругий компонент всегда образует капли или волокна в менее упругой матрице. В обратном случае формируются слоистые или композиционные частицы. На рис. 2 приведены полученные методом сканирующей электронной микроскопии (СЭМ) микрофотографии поверхностей излома экструдатов двух смесей ПП/ПС [4], в которых вязкоупругие характеристики образцов ПП (дисперсная фаза) варьировали путем изменения их молекулярной массы. Если упругие свойства ПП превышали упругие свойства ПС, формировалась капельно-волокнистая морфология (рис. 2а). В противном случае частицы фазы ПП принимали форму лент или слоев (рис. 2б).

Рис. 2. СЭМ-микрофотографии изломов

экструдатов смесей ПП/ПС 15/85. Волокнистый (а) и слоистый (б) типы морфологии

при эластичности фазы ПП соответственно выше и ниже эластичности фазы ПС.

Увеличение ×2000.

Использование в процессе переработки регулярных потоков, характеризующихся параллельными линиями токов и отсутствием переноса материала в направлениях, отличных от направления течения, позволяет получать смеси полимеров с соответствующей регулярной морфологией. К подобным потокам можно отнести течение при растяжении, простые сдвиговые течения (куэттовский, пуазейлевский). При этом, как подчеркивает в своей теории Ваноуэн, форма и распределение доменов дисперсной фазы в матриц определяется первоначальным расположением фаз. Рассмотрим несколько конкретных примеров с использованием пуазейлевского потока. Подобные эффекты можно реализовать, размещая в определенном порядке объемы дисперсной фазы в резервуаре плунжерного экструдера или капиллярного реометра. Морфология экструдатов при этом практически сохраняет первоначальное регулярное взаимное расположение фаз. Понятно, что степень дисперсности системы после экструзии заметно повысится вследствие существенной деформации расплавов в сходящемся (конвергентном) потоке входовой зоны и в самом капилляре (формующей насадке).

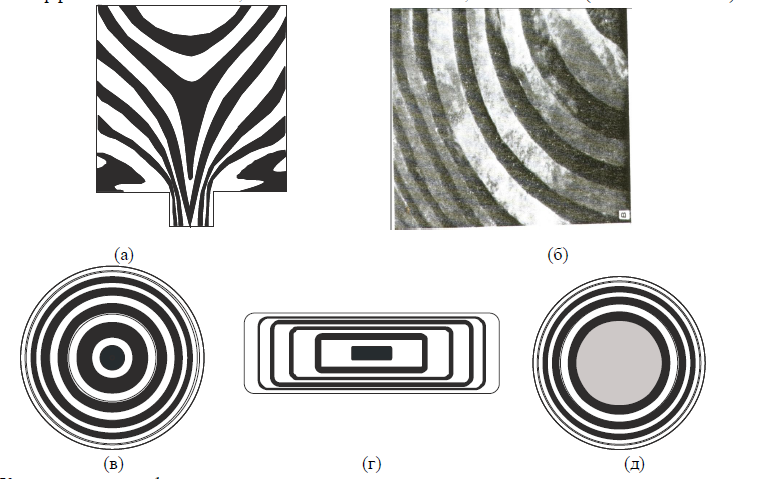

Коаксиальные (телескопические) морфологии

Отдельного внимания заслуживают слоистые телескопические морфологии [5-8], представляющие собой чередующиеся коаксиальные цилиндры, образованные альтернативными полимерными фазами (рис. 3). Способ получения таких структур заключается в экструзии пакета чередующихся пластин (пленок) двух или более полимеров через формующее отверстие плунжерного экструдера или капиллярного реометра. Вследствие характерного параболического распределения скоростей в пуазейлевском потоке (рис. 4а), осевые порции материала движутся быстрее периферийных.

Рис. 3. Влияние первоначального расположения полимерных фаз в резервуаре реометра (верхний ряд) на морфологию экструдатов после экструзии (нижний ряд).

Тип морфологии: а - слоистый; б - капельно-волокнистый; в - слоистый (телескопический).

Рис. 4. Коаксиальные морфологии: а - схема втекания чередующихся пленок из резервуара в капилляр; б - поперечный срез с экструдата (смесь ПП/ПС 50/50). Изделия с многослойной структурой: в - цилиндр (прутки, волокна); г - лента (пленка); д - труба.

Получение и свойства смесей полимеров с телескопической морфологией детально проанализированы в работах.

Следует иметь в виду, что характерное распределение скоростей и напряжений сдвига в сдвиговых потоках сопровождается различной деформацией капель дисперсной фазы по сечению каналов. Так, на осевой линии пуазейлевского потока скорость сдвига равна нулю, а вблизи стенки она максимальна. Поэтому поперечные размеры доменов дисперсной фазы на периферии экструдата заметно меньше, чем вблизи осевой линии. По существу, распределение поперечных размеров капель в нормальном (диаметральном) сечении экструдата близко к распределению скоростей течения (или антибатно распределению градиента скорости сдвига) в канале.

Поскольку первоначальный объем доменов дисперсной фазы достаточно велик, сдвиговые напряжения намного превосходят межфазные напряжения, обеспечивая аффинную (или близкую к ней) деформацию системы. Это в сочетании с коротким временем пребывания расплава в поле напряжений не позволяет межфазным силам исказить первоначальную форму и взаимное расположение объемов второй фазы в матрице до солидификации расплава.

Соэкструзия

Промышленная реализация рассмотренных выше принципов формирования упорядоченных фазовых морфологий в смесях полимеров позволяет получать широкую гамму гетерогенных материалов как для изделий массового применения, так и для специальных целей. В качестве примеров можно назвать би- и многокомпонентные волокна и многослойные пленки, в частности такие, в которых внутренний слой является вспененным, а два наружных - сплошными, многослойные емкости, шланги и т.п.

Наиболее распространенным способом промышленного производства таких материалов является соэкструзия [9]. Принцип действия этих установок заключается в совместной работе двух или более экструдеров, подающих различные полимерные расплавы на общую формующую насадку. Изменяя форму отверстия насадки и число каналов, питающих ее, можно варьировать как внешнюю форму экструдата (цилиндры, пластины и т.д.), так и число и форму слоев, образующих экструдат [9]. Метод соэкструзии используется также при производстве многослойных двух- и многофазных пленок и лент.

Взаимонепрерывные фазы

Этот тип фазовой морфологии (рис. 1д) представляет большой научный и практический интерес. Дело в том, что смеси с такой структурой наиболее полно сочетают в себе свойства обоих компонентов. В маловязких эмульсиях повышение содержания дисперсной фазы до определенного уровня приводит, как правило, к резкому обращению фаз: дисперсная фаза становится непрерывной, а бывшая матрица - дисперсной фазой. В расплавах смесей полимеров явление обращения фаз занимает солидный интервал составов, когда обе фазы остаются непрерывными. Эта промежуточная морфология является удивительно устойчивой и не разрушается при изменении интенсивности смешения и даже при довольно длительном отжиге.

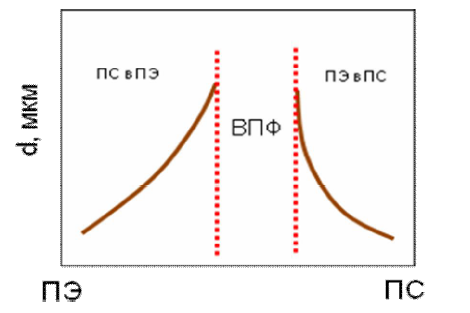

Основным параметром, с помощью которого легко получить морфологию ВНФ, является состав смеси. Увеличение объема вводимой в матрицу дисперсной фазы сопровождается вначале соответствующим увеличением размера ее доменов. Причиной этого явления является рост числа столкновений пропорционально квадрату объемной доли дисперсной фазы (по Смолуховскому) [10]. Наконец, число частиц увеличивается настолько, что они сливаются в отдельные фрагменты, а затем и в единую фазу с очень большой поверхностью раздела (хорошая модель - губка с сообщающимися порами). Обычно смесь после приготовления охлаждают или вулканизуют, поэтому сформировавшаяся морфология фиксируется и сохраняется в материале или изделии сколь угодно долго.

При дальнейшем увеличении содержания вводимого компонента перемычки его непрерывной сетки (фазы) становятся все толще, а противоположной фазы - тоньше. Наконец, наступает полное обращение фаз. Описанные явления иллюстрируются схемой зависимости среднего диаметра частиц от состава смеси ПЭ/ПС (рис. 5). В области промежуточных составов формируется структура взаимопроникающих фаз (ВПФ).

Рис. 5. Схематическая зависимость размера частиц дисперсной фазы от состава смеси. (ПЭ - полиэтилен, Пс - полистирол).

Надежные количественные критерии обращения фаз еще не найдены. Многие авторы соглашаются с тем, что качественным критерием является следующее элементарное соотношение:

φ 1/ φ 2 ≈ɳ1 /ɳ2 (3)

где в качестве переменных фигурируют отношения объемных долей (ɳ) и вязкостей (φ) смешиваемых компонентов. Это правило гласит [1], что при соотношении вязкостей фаз φ= 1 структура ВПФ сформируется при примерно равном содержании компонентов. С другой стороны, чем ниже вязкость дисперсной фазы, тем при меньшем содержании она перейдет в непрерывную. Эти качественные правила хорошо согласуются с опытными данными.

Тем не менее, понятно, что здесь не учтены еще многие параметры, влияющие на рассматриваемый эффект. Во-первых, это межфазное натяжение, благоприятствующее образованию анизометричных капель, которые, как показывает опыт, сначала участвуют в формировании первых фрагментов сетки. Во-вторых, это эластичность фаз, снижение которой приводит к качественно подобному эффекту. Наконец, параметры процесса смешения (особенно тип потока, скорость и напряжение сдвига) также могут повлиять на переход дисперсной фазы в непрерывную.

Многофазные полимерные смеси

Теория Ваноуэна демонстрирует первостепенную важность межфазного натяжения при формировании морфологии бинарных смесей полимеров. Еще большую роль этот параметр играет в многокомпонентных гетерогенных системах.

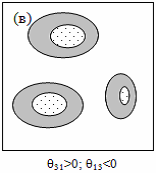

2.1. Прогнозирование морфологии по Гаркинсу-Хоббсу

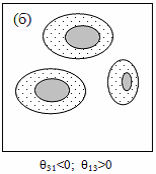

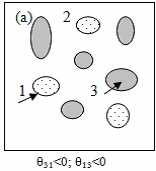

В отличие от бинарных систем с одной межфазной границей раздела и контактами типа 1- 2 трехфазные системы характеризуются уже тремя границами раздела и тремя соответствующими типами контактов 1-2, 1-3 и 2-3. Это предполагает несколько вариантов взаимного расположения фаз (рис. 6). Если обозначить цифрами 1, 2, 3 соответственно основную дисперсную фазу, дисперсионную среду (матрицу) и полимер-добавку (третий полимер, или вторую дисперсную фазу), то обе дисперсные фазы могут формировать в матрице 2 индивидуальные дисперсии (а), фаза 1 может капсулировать частицы фазы 3 (б) или фаза 3 может капсулировать частицы фазы 1 (в) с образованием композиционных частиц типа ядро-оболочка.

Прогнозирование распределения фаз в процессе смешения тройных систем является очень важной задачей, поскольку оно определяет в конечном счете, свойства композиций. Априори ясно, что основную роль здесь играют соотношения между значениями межфазного натяжения.

Хоббс и сотр., модифицировав уравнение Гаркинса, предложили использовать его для прогнозирования распределения фаз в полимерных системах, где несовместимые фазы 1 и 3 диспергированы в третьей фазе 2:

Здесь, соответственно, коэффициенты растекания компонента 3 по компоненту 1 и компонента 1 по компоненту 3 в матрице 2. Растекание возможно при q31>0 или q13>0 (рис. 6 б, в). В противном случае компоненты 1 и 3 образуют в матрице 2 независимые дисперсии (рис. 6а). Сформулированное уравнением (4) правило гласит, что в многофазной системе граница раздела с более высоким межфазным натяжением всегда замещается границей раздела с более низким натяжением.

Рис. 6. Типы фазовой морфологии в трехфазных смесях полимеров.

В качестве примера проведем прогнозирование типов фазовой морфологии в тройных смесях ПС/ПММА/ПБТ (полистирол/полиметилметакрилат/полибутилентерефталат), воспользовавшись значениями межфазного натяжения, приведенными в табл. 1.