Тема 2.5. Рецептуростроение в производстве эластомеров

В настоящее время ассортимент ингредиентов для эластомерных композиций насчитывает несколько сотен наименований, поэтому возникают проблемы рационального выбора требуемых ингредиентов с учетом не только их стоимости, но и экологической безопасности. При разработке рецепта необходимо также учитывать способы приготовления композиции, их вулканизации. Разрабатываемый рецепт должен обеспечивать эксплуатационные свойства изделий, и при этом композиция должна хорошо перерабатываться на технологическом оборудовании. Для выполнения этих требований необходимо знать достоинства и недостатки применяемого сырья и материалов, предвидеть как будут взаимодействовать те или иные ингредиенты при их совместном присутствии в композиции.

Эластомеры как многокомпонентные системы

Резина - многокомпонентная система, состоящая из полимерной основы и целевых добавок: вулканизующих систем, наполнителей, мягчителей, противостарителей и модификаторов. Резиновая смесь для сложного изделия содержит 12-18 компонентов.

Полимерная основа резины обусловливает основные технологические свойства смесей в процессе ее изготовления и обработки на оборудовании. Правильный выбор каучуков зависит от знания ассортимента, основных свойств, промышленного выпуска сырья и, безусловно, от практического опыта разработчика. Тип полимера определяется конечным назначением резинового изделия, условиями его эксплуатации, Технолог-резинщик должен решить при этом» какие требования следует считать главными.

Свойства каучуков, применяемых в промышленности, достаточно подробно изложены в соответствующей справочной литературе, монографиях, учебных пособиях. Однако только теоретические знания свойств каучуков не гарантируют правильного выбора того или иного полимера, т.к. часто одни тип каучука не может обеспечить комплекс показателей, предъявляемых к изделию, в этом случае вынуждены использовать комбинации различных каучуков. Как правило, для изделий, от которых требуется высокие прочностные и эластические свойства, не подвергающихся в процессе эксплуатации специфическим воздействиям сред (масел, бензина, кислот» щелочей, растворителей) выбирают каучуки общего назначения. Наиболее высокие показатели прочности при растяжении, эластичности будут обеспечивать изопреновые каучуки. При необходимости сочетания указанных свойств с износостойкостью изопреновые каучуки совмещают о СКД, СКС.

Применение СКС в комбинации с полиизопренами повышает устойчивость резни к тепловому старению при эксплуатации изделий. Получаемый эффект объясняется возможной рекомбинацией образующихся радикалов при деструкции полиизопренов со склонными к структурированию радикалами БСК. Рекомбинация радикалов способствует сохранению молекулярной массы полимеров при вальцевании, повышенных температурах переработки резиновых смесей, снижению реверсии при вулканизации.

Основной недостаток всех каучуков общего назначения с высокой степенью непредельности - низкая озоне-, атмосферостойкость. Поэтому, наряду с традиционной зашитой их от старения введением противостарителей, используют комбинации с озоностонкими полимерами этиленпропиленовые, хлоропреновые, бутиловые и другие каучуки). Повышенная стойкость к атмосферному старению таких резин связана с перераспределением дискретной насыщенной полимерной фазы к поверхности резины. Например, разработаны цветные резины для протектора велопокрышек на основе комбинации СКН-30 с этиленпропиленовым диеновым каучуком Келтан 512 (СКЭПТ), взятых в соотношении 80:20 мас. ч., характеризующихся пониженной степенью деструкции при высоких температурах вулканизации, повышенным сопротивлением атмосферному старению. В то же время при совмещении разнополярных или разнонепредельных полимеров следует иметь в виду, что смеси термодинамически несовместимых каучуков имеют более низкий уровень прочностных свойств в условиях воздействия статических нагрузок.Совмещение таких полимеров положительно отражается на динамической выносливости резин. Возможно сочетание неполярных с полярными каучуками с целью сочетания маслобензостойкости с морозостойкостью (СКД + СКН, СКД 4- Наирит).

Свойства резин улучшаются совмешением каучуков с пластиками. Наибольшее применение нашли полиэтилен, полипропилен, поливинилхлорид, хлорсульфированный полиэтилен, бутадиен-стирольные смолы. Небольшие добавки полиэтилена к неполярным каучукам снижают затраты энергии на изготовление смесей, улучшают когезионную прочность, вальцуемость, каландруемость, шприцуемость. При этом возрастают твердость, напряжение при удлинении резин при температурах ниже плавления пластиков. В резинах на основе некристаллизующихся каучуков наблюдается эффект усиления. Для морозостойких резин выбирают неполярные каучуки с максимальной температурой стеклования, низкой кристаллизуемостью и дополнительным введением антифризов. Высокую стойкость к моторным топливам, смазкам или неполярным органическим растворителям имеют резины на основе каучуков с параметрами растворимости 10-20 (фторкаучуки, бутадиен-нитрильные, хлоропреновые и другие). Тепло- и термостойкие изделия целесообразно изготавливать на основе каучуков с небольшим содержанием непредельных связей или полностью насыщенных (этиленпропиленовые, полисульфидные, бутилкаучуки и др.).

После определения основных типов каучуков, исходя из анализа возможного влияния их на комплекс технологических и технических свойств, важно выбрать марку каучука. Так, для НК известны пластикаты ГТ-1 с пластичностью 0,30-0,35. П-2 - 0,35-0,40, П-3 - 0,40-0,50, П-4 > 0,50. СКИ-3 выпускают двух групп: первая, с пластичностью 0,30-0,35 и вторая - 0,36-1.1,41. СКД первой группы имеет вязкость по Муни 30-50, второй 40-50, третьей 51-60 усл. ед. В рецептурных карточках резиновых смесей конкретного назначения всегда указывают марку и группу каучука. При этом учитывают требования к упруго-прочностным свойствам резин готового изделия и технологическим свойствам резиновых смесей. Примером может служить полимерная основа протекторной резины большегрузных шин, мас. ч.:

пластикат П-4 из НК I-II сортов ........ 40,0;

СКИ-3, II группа .............................. 30,0;

СКД, II группа .................................... 30,0.

Полимерная основа беговой части протектора грузовых шин состоит из комбинации трех синтетических каучуков, мас. ч.:

СКИ-3, II группа, пластичность 0,36-0,41 ................... 50,0;

СКД, II марка, вязкость не выше 50 усл. ед..................33,5;

СКС-30АРКМ-15, I группа, вязкость 38-43 уcл. ед. ...16,5.

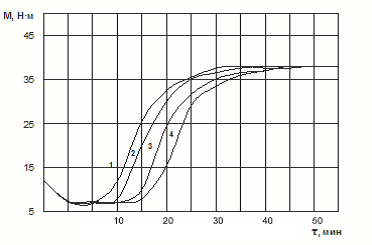

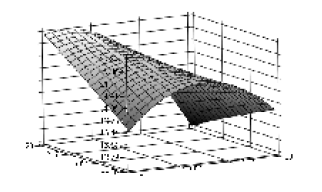

Задача создания резин различного назначения с высокими прочностными свойствами при выбранной полимерной основе решается за счет оптимизации вулканизующей системы, выбора модифицирующей группы, типа и содержания наполнителей. Внедрение сульфенамидных ускорителей и эффективного антискорчинга N-(циклогексилтио)фталимида (сантогарда PVJ) позволяет получать резиновые смеси с повышенным индукционным периодом, высокой скоростью и степенью вулканизации (рис. 1).

Повышенные упругожесткостные свойства резин, особенно при повышенных температурах вулканизации, достигают применением вулканизующих систем, содержащих гексахлорпараксилол, а также алкилфенолсульфидные олигомеры (смола октофор 10S) совместно с гексахлорпараксилом. Вулканизующие системы резин с высокой прочностью, усталостной выносливостью и сопротивлением механическим повреждениям (раздир, прорыв, прокол) содержат кроме серы, как правило, два ускорителя, оксид цинка и жирную кислоту (стеариновая, олеиновая или синтетические фракции С15-С17 ).Согласно представлениям общей химической технологии резины, вулканизующая система сера+дифенилгуанидин (ДФГ) обеспечивает создание преимущественно лабильных полисульфидных связей, перекись дикумила - прочных углерод-углеродных связей; система сера+сантокюр - набор связей различной энергии ( углерод-углеродных, моно-, ди-, полисульфидных ), тиурам - преимущественно моно- и дисульфидных.

Рис. 1. Зависимость вулканизационных характеристик резин, содержащих 0,5 мас.ч. сантокюра, от количества сантогарда PVJ, мас.ч.: 1 - 0; 2 - 0,1; 3 - 0,2; 4 - 0,3

Вулканизаты, содержащие набор связей различной энергии с вулканизующей системой сера + сантокюр + тиурам, превосходят по износостойкости вулканизаты, как с прочными углерод-углеродными, так и с непрочными полисульфидными связями.Вулканизаты с перекисью дикумила характеризуются повышенной интенсивностью «скалывания» в условиях воздействия ударных нагрузок по сравнению с резинами с вулканизующей системой сера + сантокюр.

Оптимальный комплекс механических показателей вулканизатов достигается путем создания систем термостойких и лабильных поперечных связей. Прочные вулканизационные связиобусловливают высокие прочностные свойства и термоокислительную устойчивость резин при повышенных температурах, алабильные, способные к перегруппировке, - способствуют диссипации перенапряжений в структуре вулканизата и обеспечиваю повышенное сопротивление раздиру и усталостную выносливость при нормальной температуре. Поэтому шины с протекторными резинами, вулканизованными алкилфенолформальдегиддисульфидными олигомерами (АФФДС), превосходили эталонные по износостойкости на 5-10 %.

Решение задач дальнейшего повышения работоспособности шин и ряда РТИ при одновременном ужесточении условий их работы связано с поисками эффективных модифицирующих систем. К химическим модификаторам относят реакционноспособные соединения, способные к образованию валентных, межмолекулярных и адсорбционных связей между макромолекулами эластомера, эластомера и наполнителя, эластомера с субстратом.

Эффективные модификаторы, как правило, - адгезионно-активные соединения, содержащие функциональные группы, имеют плотности энергии когезии выше, чем плотности энергии когезии эластомера, и соответственно малорастворимы в эластомерной матрице. Поэтому концентрация модификаторов в граничных слоях больше, чем внутри эластомерной матрицы, способствует участию модификаторов в процессах, проходящих в зоне контакта эластомер-наполнитель, эластомер-субстрат.

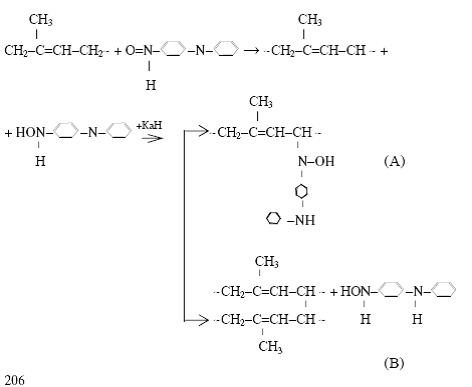

Химическая модификация резиновых смесей осуществляется многофункциональными соединениями, в результате чегоповышается когезионная прочность смесей, прочность связей в системе резина - волокно и резина - металл, твердость и износостойкость, модуль упругости и термомеханическая устойчивость, снижаются гистерезисные потери. Например, заметное увеличение модулей резин возможно модификацией производными двухатомных фенолов, С-нитрозо- , хлорароматическими и другими соединениями (рис. 2).

При этом образуются химические связи, не содержащие серу, которые обладают большей энергией, чем ди- и полисульфидные, что приводит к заметному возрастанию устойчивости резин к термоокислительным и термомеханическим воздействиям. Таким образом, химическая модификация резин является эффективным средством снижения теплообразования и увеличения усталостной прочности резин в режимах заданных напряжений и деформаций.

Рис. 2. Зависимость напряжения при удлинении отдинамического модуля упругости при 100оС резин из СКИ-3-01: 1 - без модификатора; 2 -смола; 3 - модификатор РУ

Предложен следующий механизм взаимодействия С-нитрозоароматических соединений (на примере n-нитрозодифениламина - НДФА) с полиизопреном:

Введение в эластомер или наполнитель 1-2 % функциональных групп повышает интенсивность межфазного взаимодействия эластомер-наполнитель.

Этот механизм, включающий образование низкомолекулярного (В) и фиксируемого (А) продуктов взаимодействия ПНДФА с полиизопреном, предполагает также образование свободных полимерных радикалов. Промотирующее влияниеС-нитрозоароматических аминов на взаимодействие эластомер наполнитель связывают с образованием фиксированных на макромолекуле производных n-фенилендиамина, адсорбция которых на поверхности технического углерода обусловливает увеличения взаимодействия полимер-наполнитель.

При выборе технического углерода для конкретного рецепта учитывают требуемый уровень к прочностным свойствам резин готового изделия, особенности переработки смесей и полуфабрикатов. Введение технического углерода в любой каучук повышает вязкость; снижает пластичность, усадку смесей; увеличивает твердость, модули, тепло-, электропроводность, износо-, огнестойкость, сопротивление термоокислительному и радиационному старению; вызывает повышенное теплообразование при смешении и воздействии динамических нагрузок в процессе эксплуатации изделий; при определенной степени наполнения снижает набухание вулканизатов; повышает динамический модуль, увеличивает гистерезисные потери и ускоряет процесс кристаллизации. Наполнение резин на основе кристаллизующихся каучуков не приводит к усилению, и технический углерод используется для улучшения перерабатываемости смесей, повышение ряда технических свойств резин и удешевления изделий. Поэтому в таких резинах предпочтительнее и использовать мало- и полуактивный технический углерод, сообщающий смесям меньшую вязкость и допускающий большее наполнение.

В этом случае целесообразно наполнение высокоструктурнымтехуглеродом. Бутадиен-нитрильные (БНК), этиленпропиленовые (СКЭП) применяются в производстве соответственно формовых и неформовых изделий с невысоким уровнем прочностных свойств, поэтому для них также используют мало- и полуактивный технический углерод. Ряд каучуков (НК, СКИ, СКД, БСК) предназначен для изготовления износостойких изделий, и в них применяют высокоактивный технический углерод. При составлении рецептур изделий, работающих в условиях воздействия повышенных температур, следует отдать предпочтение канальномутехническому углероду марок К354, К344, т. к. он сообщает резинам наибольшее сопротивление тепловому старению, что, по-видимому, связано с повышенным содержанием на его поверхности фенольных группировок, обладающих антиокислительным действием. Если резиновая смесь предназначена для изготовления шприцованных изделий, то выгодно использовать высокоструктурный технический углерод П145, который лучше диспергируется в смесях, улучшает каркасность и внешний вид полуфабрикатов.

Высокое качество вулканизатов также определяется достаточной степенью диспергирования техуглерода в полимерной фазе, на которую существенно влияют поверхностно-активные вещества (ПАВ) и масла нефтяного происхождения. Масла, мягчители снижают скорость и степень распределения технического углерода в резиновых смесях, особенно при использованиинизкоструктурного техуглерода или средней усиливающей способности. При введении высокоактивного с удельной поверхностью 100 м3/г и выше и высокоструктурного техуглерода характер влияния нефтяных масел наегодиспергируемость меняется.

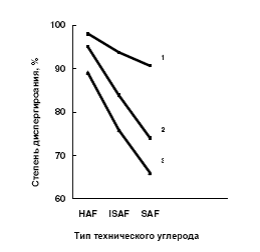

Ароматическое масло способствует увеличению однородности смесей в большей степени, чем нафтеновое и парафиновоемасла (рис.3). Повышение степени ароматичности масла способствует диспергируемости всех типов техуглерода, что вызывает повышение вязкости смесей, сопротивления раздиру, разрыву и истираемости.

Активный технический углерод, получаемый печным способом, повышает эффективность действия ускорителей вулканизации, вступая в реакцию с серой за счет ненасыщенных групп наповерхности, увеличивает скорость присоединения и предельноеколичество связанной серы, снижает сульфидность поперечных связей.

Рис.3. Влияние типа масла на степень диспергирования технического углерода: 1 - ароматическое; 2 - нафтеновое; 3 - парафиновое

Пластификаторы, особенно минеральные масла, снижают интенсивность межфазного взаимодействия на границе эластомер-наполнитель и увеличивает истираемость резин. Поэтому одним из направлений повышения, например, износостойкости резин является внедрение технологий, позволяющих резко сократить содержание пластификаторов. Проводятся исследования возможности замены традиционных пластификаторов на так называемые «временные» пластификаторы- продукты, которые в процессе смешения и переработки снижают вязкость резиновых смесей, а при вулканизации участвуют в образовании пространственной сетки, не снижают числа активных цепей сетки и содержания жесткой фазы эластомера. При выборе пластификаторов следует учитывать совместимость его с полимером, для чего пользуются параметром растворимости δ

δ=√ΔΕ/V,

где ΔΕ - внутренняя энергия испарения жидкости; V - мольный объем жидкости.

Разработка рецептов резиновых смесей

Рецепт резиновой смеси - это запись состава в определенной форме, т,е, перечень компонентов с указанием дозировки,

Процесс создания рецепта резиновой смеси условно разделяют на два этапа: разработка базового рецепта и его оптимизация.

Разработка базового рецепта означает определение минимального числа ингредиентов и приблизительного их содержания, а также выбор рациональной технологии производства резиновой смеси, ее переработки и вулканизации. Основанием для начала разработки рецепта является техническое задание, в котором указано назначение резины, приведены перечень факторов, воздействующих на изделие при нормальных условиях эксплуатации, критические режимы, ориентировочный срок службы, санитарно-технические характеристики, технико-экономические показатели. Исходя из него, технолог - резинщик устанавливает, какие из перечисленных факторов являются обусловливающими: определяет тип каучука, который удовлетворяет предъявляемым требованиям, подбирает с учетом полимерной основы состав вулканизующей группы, наполнителей, пластификатора и т. д. При этом нужно учитывать возможное влияние компонентов на технологические свойства, т.е. переработку резиновых смесей на оборудовании, процесс выпуска полуфабрикатов, вулканизационные характеристики. При выборе каучуков и компонентов возникает множество вопросов, связанных с широким ассортиментом сырья, применяемого в резиновой промышленности. Как отмечалось, свойства резин на основе каждого конкретного каучука можно изменять, улучшать рецептурными приемами только до определенной степени, т.к. дозировки и компоненты лишь способствуют наиболее полной реализации свойств каучука. При составлении рецепта смеси выбирают, прежде всего, те компоненты, о которых больше всего зависят значения заданных характеристик (табл.1),

Резиновые изделия одного и того же назначения могут изготавливаться по разным рецептам, отличающимся составом вулканизующих систем, наполнителей, мягчителей. В шинном производстве существует несколько рецептов на каждую деталь, что связано с наличием сырья, внедрением новых видов компонентов, совершенствованием состава.

Таб. 1. Ингредиенты, влияющие на основные характеристики резиновых смесей и вулканизатов

|

Наименование показателей |

Ингредиенты |

|

Резиновая смесь |

|

|

Когезионная прочность |

Наполнители, модификаторы |

|

Каркасность |

Наполнители, мягчители |

|

Вязкость, текучесть при переработке |

Наполнители, мягчители |

|

Усадка |

Наполнители |

|

Сопротивление подвулканизации, скорость и степень вулканизации |

Вулканизующие системы, замедлители подвулканизации |

|

Конфекционная клейкость, липкость к оборудованию |

Модификаторы клейкости, антиадгезивы, мягчители |

|

Адгезия резины к волокнам, металлам |

Модификаторы адгезии, вулканизующие вещества |

|

Технико-экономические показатели |

Наполнители, мягчители, вулканизующие вещества |

|

Вулканизаты |

|

|

Упруго-прочностные свойства, износостойкость |

Наполнители, мягчители модификаторы |

|

Усталостные свойства |

Структурно-модифицирующие системы, противоутомители, наполнители |

|

Твердость |

Наполнители, мягчители вулканизующие вещества |

|

Морозостойкость |

Пластификаторы , вулканизующие вещества, наполнители |

|

Термостойкость |

Термостабилизаторы, вулканизующие вещества |

|

Стойкость к нефтяным средам, химическим агрессивным средам |

Вулканизующие системы, наполнители |

|

Атмосферостойкость |

Противостарители |

|

Радиационная стойкость |

Антирад |

|

Огнестойкость |

Антипирены |

|

Стойкость к плесневым грибам |

Фунгициды |

|

Теплофизические и электрические свойства |

Наполнители |

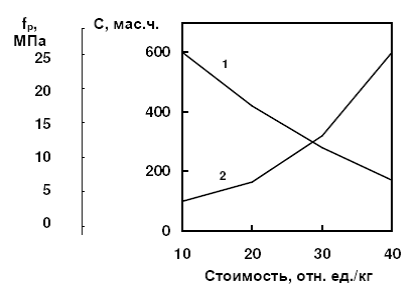

Снижение стоимости резиновой смеси достигают выбором более дешевого каучука или снижением содержания каучука в смеси (рис.4).

Рис.4. Зависимость содержания компонентов (1) п прочности при растяжении (2) от стоимости резиновой смеси

С этой целью повышают содержание технического углерода и мягчителя, вводят минеральные наполнители. Как правило, модификаторы, вулканизующие вещества, ускорители вулканизации, противостарители - дорогостоящие компоненты, и с их введением увеличивается стоимость одного килограмма резиновой смеси. Экономически выгодно во многих резиновых смесях использование регенерата в количестве 10-20 %. Он снижает усадку, улучшает качество профилированных заготовок, повышает- скорость профилирования, сохраняет каркасность, конфекционные свойства заготовок.

После создания базового рецепта резиновой смеси приступают к его оптимизации, т. е, нахождению дозировок отдельныхкомпонентов, при которых достигаются максимальные значения физико-механических показателей вулканизатов определяющих качество готового изделия, а резиновая смесь имеет необходимый уровень технологических свойств. Важное значение имеет стоимость одного килограмма резиновой смеси, энергетические затраты, доступность сырья.

Создание оптимального рецепта является одним из наиболее трудоемких процессов в технологии резины. Большое значение имеют практический опыт и интуиция исследователя, его умение выбрать ингредиенты, определить параметры технологического процесса смешения и переработки. Следует учитывать, что в результате химических реакций между ингредиентами при их совместном введении свойства вулканизатов могут значительно отличаться от ожидаемого результата.

Раньше оптимальное соотношение компонентов находили путем постановки пассивного эксперимента, т.е. последовательно изучали влияние на свойства реши каждого компонента в отдельности при фиксировании постоянного количества других, Это было связано со значительными затратами времени и материалов, т.к. на свойства резин оказывают влияние большое количество факторов. Оптимизировав один компонент, а затем изменяя второй, нарушают оптимум первого, потому что всегда имеется эффект взаимного влияния на свойства реши двух и более компонентов.

Разработана математическая модель, описывающая поведение исследуемой системы, которую строят двумя способами:

1. Используя надежную информацию о физико-химических процессах в объекте, математическую модель представляют системой алгебраических и дифференциальных уравнений, которые устанавливают взаимосвязь его важнейших параметров. Однако построить такую модель для резиновой смеси нельзя, т. к. функциональные связи в виде математических уравнений между технологическими и техническими свойствами реши и их составом теоретически существуют, но.как правило, только для модельных резин.

2. В результате статистического обследования объекта уравнения математического описания представляют, как систему эмпирических зависимостей. Модель имеет вид корреляционных или регрессивных соотношений между входными и выходными параметрами. Таким образом, вывод определенных соотношений возможен при выполнении определенного объема экспериментальных исследований. Причем результаты, полученные при расчетах, не могут быть распространены на другие объекты, даже близкие по структуре,

При исследовании свойств резин с привлечением вероятностно-статистических методов применяют активный эксперимент, который ставится по заранее составленному плану. Обрабатывая полученные данные, используют принципы регрессионного и корреляционного анализа и выявляют между переменными и условиями оптимума.

Математической моделью является функция отклика. Она связывает параметры оптимизации, характеризующие результаты эксперимента, с переменными параметрами:

y=f (x1, x2,....., xk),

где x1, x2,.....,xk - независимые переменные, факторы.

Пространство с координатами x1, x2,.....,xk есть факторное пространство. Геометрическое изображение функции отклика в факторном пространстве называют поверхностью отклика.

Математическая модель представляется в виде полинома Чебышева либо степенной функцией или тригонометрическим рядом Фурье. В реальном процессе всегда существуют неуправляемые или неконтролируемые переменные, изменение величины которых носит случайный характер. Поэтому при обработке экспериментальных данных получают так называемые выборочные коэффициенты регрессии bo, bj, buj, bjj, являющиеся оценками теоретических коэффициентов βo, βj, βuj, βjj.

Уравнение регрессии на основании экспериментальных данных записывается следующим образом:

k kk

R=bo+Σbj*f(xj)+Σbu,j*f(xuxj) +Σ bj*jxj2,

j=1 u,j=1 j=1

где bo - свободный член регрессии; bj - линейный эффект; bu,j - коэффициент взаимодействия; bjj - квадратичный эффект.

Коэффициенты уравнения регрессии определяют методами наименьших квадратов и максимального правдоподобия. Прежде чем пользоваться полученным уравнением регрессии, необходимо оценить значимость коэффициентов и адекватность модели в делом. Значимость коэффициентов определяется с помощью доверительных интервалов. 'Знание доверительных границ с помощью Т-критерия (критерия Стьюдента) для коэффициентов позволяет судить, насколько существенно влияние того или иного члена в уравнении регрессии. Незначимые коэффициенты из уравнения можно исключить, что существенно упрощает их дальнейший анализ и применение.

Адекватность или достоверность уравнения регрессии определяется путем сопоставления остаточной дисперсии с дисперсией опыта. Допустимое значение остаточной дисперсии, то есть сумма квадратов разности между опытными значениями изучаемого показателя и рассчитанными по уравнению регрессии, оценивается с помощью Р-критерия (критерий Фишера) по специальным таблицам. Если расчетное значение Р-критерия не превышает табличное, то уравнение адекватно. Таким уравнением можно пользоваться для дальнейших расчетов. В случае неадекватных уравнений необходимо перейти к модели более высокого порядка, при необходимости сохранить область исследования акторов. Если можно уменьшить интервал варьирования переменных, то таким образом можно получить адекватные уравнения, не повышая их порядка.

Полученные на основе планирования эксперимента уравнения регрессии позволяют оценить влияние каждого из полученных факторов на параметры оптимизации в пределах экспериментальной области, определить количественные соотношения исследуемых факторов, обеспечивающих оптимальное соотношение интересующих исследователя свойств, так называемый компромиссный экстрем™.

Оптимизацию составов резиновых смесей осуществляют методами ортогонального планирования эксперимента или симплекс - решетчатого планирования.

Влияние компонентов резиновых смесей на их свойства можно видеть по изменению значимых коэффициентов линейных уравнений регрессии зависимости некоторых характеристик резин на основе каучуков СКД и СКС-30АРКМ-27 в соотношении от 20:80 до 80:20от их состава (табл.2). Диапазон изменения содержания ингредиентов: технический углерод П-234 - 60-80 мае.ч., масло ПН-6 - 8-25. сера - 1-2, сантокюр Мор - 1-1.5. альтакс - 0,2-1 масс,ч. Для опенки значимости коэффициентов рассчитаны доверительные интервалы ∆bj

Представленные данные показывают зависимость модулей упругости резин и условной прочности при растяжении от содержания серы и ускорителей. Сравнение знаков у коэффициентов уравнений регрессии показывает, как изменение содержания компонентов, повышая один показатель, одновременно снижает другие. Мягчитель масло ПН-6 наиболее отрицательное влияние оказывает на условное напряжение при 300 % удлинения, снижая также прочность при растяжении, динамический модуль и модуль потерь. Технический углерод в выбранных дозировках повышает напряжение при 300 % удлинении, модули резни.

Таб.2. Значения коэффициентов линейных уравнений регрессии для механических свойств резни

|

Показатели |

b |

b1, |

b2 |

b3 |

Ь4 |

b5 |

b6 |

∆bj |

|

Масло ПН-6 |

ТУ |

Сера |

СКДМ |

Альтакс |

Сантокюр |

Доверительный интервал |

||

|

Условное напряжение при 300 % удлинения. МПа |

10,8 |

-7,9 |

2,9 |

1,8 |

-1,9 |

0,8 |

1,5 |

0,3 |

|

Условная прочность при растяжении, МПа |

16,7 |

-0,9 |

- |

- |

-0,8 |

0,7 |

- |

0,7 |

|

Сопротивление раздиру, кН/м |

53,0 |

5 |

- |

-5 |

- |

- |

- |

-2,7 |

|

Динамический модуль, Е, МПа |

5,4 |

-0,9 |

0,9 |

0,5 |

- |

- |

- |

0,3 |

|

Модуль потерь, К, МПа |

1,5 |

-0,2 |

0,5 |

- |

- |

- |

- |

0,1 |

В приведенных результатах технический углерод не оказывает существенного влияния на условную прочность при растяжении, сопротивление раздиру; сантокюр - на все показатели, кроме напряжения при 3000С удлинения.

Выбор рациональных дозировок компонентов рецепта резиновой смеси можно проводить графически (рис. 5).

Рис. 5. Поверхность отклика, описываемая регрессионным уравнением по данным полного факторного эксперимента

Технологу - резинщику при разработке рецептур конкретного назначения приходится сталкиваться с решением довольно сложных задач оптимизации составов резин как многокомпонентных систем. Анализ коэффициентов уравнений регрессии позволяет оценить взаимное влияние вводимых компонентов, выявить преимущественное значение одного из них. Доказано, что при введении нескольких модификаторов изменение содержания компонентов и, соответственно, колебания навесок не столь резко сказываются на механических свойствах резин, как в малокомпонентных смесях, т.е. многокомпонентные смеси обеспечивают в условиях промышленного производства большую стабильность показателей и однородность готового изделия.

Оптимизация рецепта резиновой смеси должна коррелироваться показателями качества готового изделия. В результате промышленных испытаний получено уравнение регрессии А= 30+0,7I, где А - относительная износостойкость. %; I - индекс упруго-прочностных свойств резины; I3= М*П*Р /(М0*П0*Р0), где М, П. Р - соответственно напряжение при 300 % удлинении, условная прочность при растяжении и сопротивление раздиру протекторной резины; М0, П0, Р0 - то же для эталонной резины.

Протекторную резину с индексом упругопрочностных свойств, превосходящим эталонную (на тех же каучуках) на 10 % и более, можно рекомендовать в производство, не проводя эксплуатационных испытаний.