Тема 2.1. Резина и её основные компоненты

ВВЕДЕНИЕ

Термином рецептуростроение широко пользуются в шинной и резиновой промышленности. Рецептуростроение - это наука о материалах, касающаяся применения каучуков, эластомеров или смесей полимеров и других материалов с целью оптимизации свойств конечных изделий для выбранных областей применения или установленных параметров эксплуатации. Поэтому рецептуростроение - это комплексная наука, требующая знаний в таких направлениях как физическая, органическая и неорганическая химия, химия полимеров и кинетика химических реакций. Научный сотрудник, имея дело с созданием резиновых композиций, сталкивается с определенными задачами и ограничениями. Требования к эксплуатационным свойствам изделий диктуют выбор ингредиентов. Такие материалы должны быть экологически безопасны, не наносить вреда здоровью и удовлетворять требованиям по технике безопасности, перерабатываться на производственном оборудовании и быть рентабельными.

Резины, как композиции, обладают уникальными свойствами, не проявляемыми другими материалами: способностью гасить колебания, высокой эластичностью и износостойкостью. Поэтому резины нашли применение в таких изделиях как шины, конвейерные ленты, элементы фундаментов зданий, детали двигателей автомобилей, широкий спектр изделий бытового назначения. Ингредиенты для формирования смесей каучуков могут быть разбиты на 5 категорий:

|

1. Полимеры |

Натуральный каучук, синтетические каучуки |

|

2.Наполнители |

Технический углерод, каолин, кремнекислотные наполнители, карбонат кальция и др. |

|

3. Стабилизирующие системы |

Антиоксиданты, антиозонаты, воска и др. |

|

4. Компоненты вулканизационных систем |

Сера, ускорители, активаторы |

|

5. Специальные компоненты |

Вторичные компоненты, такие как пигменты, масла, смолы, короткие волокна |

Каждый класс материалов рассмотрен в настоящей главе.

2. КАУЧУКИ

Мировое потребление каучука составляет около 18 миллионов тон, причем примерно 46% приходится на натуральный каучук, остальное -- синтетические каучуки, где 18% составляет бутадиен-стирольный. Синтетические каучуки (47%) включают полибутадиеновый каучук и полимеры специального назначения такие, как полиуретаны, галогенсодержащие полимеры, полисилоксаны и полиакрилаты. Традиционно, рост потребления синтетического и натурального каучуков совпадает с ростом валового национального продукта Северной Америки, Европейских стран и северо-западных стран Тихоокеанского бассейна. [1,2]

Общее мировое потребление натурального каучука разделяется на шинную промышленность (75%), детали автотранспорта (5%), не автотранспортные изделия (10%) и изделия различного назначения такие, например как медицинские и медико-санитарные (10%). С 1960-х гг качество изделий из натурального каучука улучшилось преимущественно благодаря внедрению стандартов, определяющих марки каучука. Натуральный каучук производится трех основных типов: каучуки технической классификации, каучуки визуальной оценки и каучуки специального назначения.

Американская ассоциация испытаний и материалов (АSТМ) описала шесть основных категорий натурального каучука технического назначения[3] (Таблица 1). Эти шесть основных категорий натурального каучука технического назначения более детально разработаны странами производителями. Стандартный Малазийский каучук (SMR), Стандартный Индонезийский каучук (SIR) и Тайский каучук технического назначения (TTR) представляет доступный ассортимент каучуков. Например, Стандартный Малазийский каучук СV имеет две марки каучука постоянной вязкости: SMR СV50 и СV60 [2]. Марки SMR10 и SMR20 представляют марки каучука со стабилизированной вязкостью (SMR 10CV и SMR 20СV).

Таб. 1 . Спецификации натурального каучука технического назначения.

|

Свойства |

Категории каучука |

|||||

|

L |

CV |

5 |

10 |

20 |

50 |

|

|

Примеси (% максим.) |

0,050 |

0,050 |

0,050 |

0,100 |

0,200 |

0,500 |

|

Зола (% максим.) |

0,60 |

0,60 |

0,60 |

0,750 |

1,00 |

1,50 |

|

Летучие вещества (%) |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

|

Азот (%) |

0,60 |

0,60 |

0,60 |

0,60 |

0,60 |

0,60 |

|

Пластичность |

30 |

-- |

30 |

30 |

30 |

30 |

|

Индекс сохранения пластичности |

60 |

60 |

60 |

50 |

40 |

30 |

|

Индекс цвета |

6,0 |

-- |

-- |

-- |

-- |

-- |

|

Вязкость по Муни |

-- |

60 |

-- |

-- |

-- |

-- |

Таб. 2. Международные типы натурального каучука и их спецификация.

|

Тип |

Натуральный каучук |

Описание |

|

1 |

Ребристый «смокед-шит» |

Коагулированные листы, высушенный и окуренный латекс. Доступно 5 видов (В881-5) |

|

2 |

Белый и светлыйкреп |

Коагулюм натурального жидкого латекса, вальцованного для получения крепа |

|

3 |

Плантационныйкоричневый креп |

Свежие сгустки и другие высококачественные отходы, собранные на плантации |

|

4 |

Компокреп |

Сгустки, сборы с дерева и срезы «смокед-шит», вальцованные в креп |

|

5 |

Тонкие листы коричневого крепа |

Не окуренные листы, влажные пластины, комья и другие сборы с плантаций и мелких хозяйств |

|

6 |

Толстый листовой креп |

Влажные пластины, комья и не окуренные листы, вальцованные для получения крепа |

|

7 |

Плоский корообразный креп |

Все виды сборов натурального каучука, включая сборы с земли |

|

8 |

Чистый окуренный листовой креп |

Вальцованный окуренный каучук, исключительно из ребристых окуренных листов |

Потребление НК увеличилось, главным образом, из-за увеличения производства современных радиальных шин. Бернард и сотрудники [5] сравнили потребление натурального каучука в радиальных шинах повышенной проходимости с аналогичными диагональными и отметили следующее увеличение:

|

Натуральный каучук (%) |

Диагональные |

Радиальные |

|

Протектор |

47 |

85 |

|

Обкладочные (прорезиненные) слои каркаса |

70 |

100 |

|

Боковина |

43 |

58 |

Причины этого увеличения были отнесены к росту прочности сырых резин, адгезии между компонентами, повышению сопротивления раздиру, более низким температурам в шинах при динамических воздействиях в процессе эксплуатации, и пониженным сопротивлением качению шины с увеличением экономичности автомобильного топлива.

Рост потребления натурального каучука связан с расходом примерно 21 кг на шину радиальной конструкции против приблизительно 9 кг -- на диагональную грузовую шину. Смеси из натурального каучука также находят применение в производстве высококачественных конвейерных лент, где требуемые качественные характеристики такие же, как и в протекторах грузовых шин. Низкие гистерезисные потери, высокая прочность на разрыв и хорошая износостойкость необходимы для обоих видов изделий.

Классификация синтетических каучуков определена Международным Институтом Производителей синтетического каучука (IISRP). Для бутадиен-стирольного каучука, полиизопрена и полибутадиена установлена номерная градация, по которой классифицируют основные свойства полимера. Например, серия IISRP 1500 указывает на то, что бутадиен стирольный каучук получен методом низкотемпературной эмульсионной полимеризации (т. е. ниже 10°С) и не содержит каких-либо пигментов. Серия полимеров 1700 описывает маслонаполненный бутадиен-стирольный каучук, полученный методом холодной эмульсионной полимеризации. Таблица 3 представляет основные серийные номера, применяемые IISRP. Система нумерации для стереорегулярных эластомеров, полученных методом полимеризации в растворе, приведена в Таблице 4.

Таб.3. Классификация синтетических каучуков по IISRP

|

Классификационный номер |

Описание |

|

1000 |

Бутадиен-стирольный каучук высокотемпературной эмульсионной полимеризации (температура полимеризации выше 38°С), без пигментов. |

|

1500 |

Бутадиен-стирольный каучук низкотемпературной эмульсионной полимеризации (температура полимеризации ниже 10°С), без пигментов. |

|

1600 |

Бутадиен-стирольный каучук низкотемпературной полимеризации/маточная смесь с техническим углеродом/ 14 массовых частей масла (максимум) |

|

1700 |

Маслонаполненный БСК низкотемпературной эмульсионной полимеризации |

|

1800 |

БСК низкотемпературной эмульсионной полимеризации/ маточная смесь с техническим углеродом/ более 14 массовых частей масла |

|

1900 |

Эмульсионные смоло-каучуковые маточные смеси |

Таб.4. Стереорегулярные эластомеры, полученные методом растворной полимеризации по IISRP.

|

Бутадиен и сополимеры |

Изопрен и сополимеры |

|

|

Полимер без добавок |

1200-1249 |

2200-2249 |

|

Маслонаполненный |

1250-1299 |

2250-2299 |

|

Маточная смесь с техническим углеродом |

1300-1349 |

2300-2349 |

|

Маточной смеси с маслом и техническим углеродом |

1350-1399 |

2350-2399 |

|

Латекс |

1400-1449 |

2400-2449 |

|

Другие |

1450-1499 |

2450-2499 |

Шинная промышленность потребляет приблизительно 60% мирового производства синтетических каучуков. Наибольший объем потребления составляет бутадиен-стирольный каучук (БСК), составляющий 65% синтетического каучука, используемого в шинах. Полибутадиен (ПБ) занимает второе место по производимой продукции [1, 2]. Таблицы 5-7 отражают потребление синтетического каучука по группам продукции.

Таб. 5. Потребление синтетических каучуков.

|

Шины |

60% |

|

Детали автомобилей |

10% |

|

Технические неавтомобильные изделия |

9% |

|

Композиции на основе термоэластопластов |

6% |

|

Обувь |

4% |

|

Конструкционные изделия |

3% |

|

Кабель и электропровод |

2% |

|

Адгезивы |

1% |

|

Прочие изделия |

5% |

Таб. 6. Потребление бутадиен-стирольного каучука в США.

|

Изделие потребления |

Процент от общего |

|

Легковые шины |

50 |

|

Восстановление протектора шин |

13 |

|

Грузовые шины |

8 |

|

Шины специального назначения (авиация, землеройные машины и т.д.) |

4 |

|

Технические изделия автомобилей |

7 |

|

Изделия прочего назначения (бытового назначения, медицинское оборудование, строительство) |

18 |

Таб. 7. Потребление полибутадиена в США.

|

Изделие |

Процент от общего потребления |

|

Легковые шины |

45 |

|

Грузовые шины |

28 |

|

Протекторные заготовки для восстановления шин |

4 |

|

Шины специального назначения (авиация, землеройные машины и т.д.) |

1 |

|

Технические изделия |

2 |

|

Изделия прочего назначения (полимерные смеси, полимерные модификаторы с полистиролом или тройной сополимер стирол-акрилонитрил-бутадиен) |

20 |

Бутадиен-стирольный каучук нашел широкое применение в протекторах шин благодаря своим свойствам сцепления и сопротивлению проскальзыванию на мокрой поверхности при сохранении хорошей стойкости к истиранию. Полибутадиен часто используют в протекторах, боковинах и некоторых деталях каркаса шин благодаря его хорошей стойкости к истиранию, износостойкости протектора и повышенному сопротивлению разрастанию трещин. Полибутадиен может также смешиваться с натуральным каучуком и есть много данных, что такие композиции имеют улучшенные усталостные свойства и сопротивление разрастанию трещин [7].

Таб. 8. Микроструктура полибутадиена.

|

Катализатор |

Доля изомеров, +/- 1% |

||

|

Цис-, % |

Транс-, % |

Винил-, % |

|

|

Li |

35 |

55 |

10 |

|

Тi |

91-94 |

2-4 |

4 |

|

Сo |

96 |

2 |

2 |

|

Nd |

98 |

1 |

1 |

|

Ni |

96-98 |

0-1 |

2-4 |

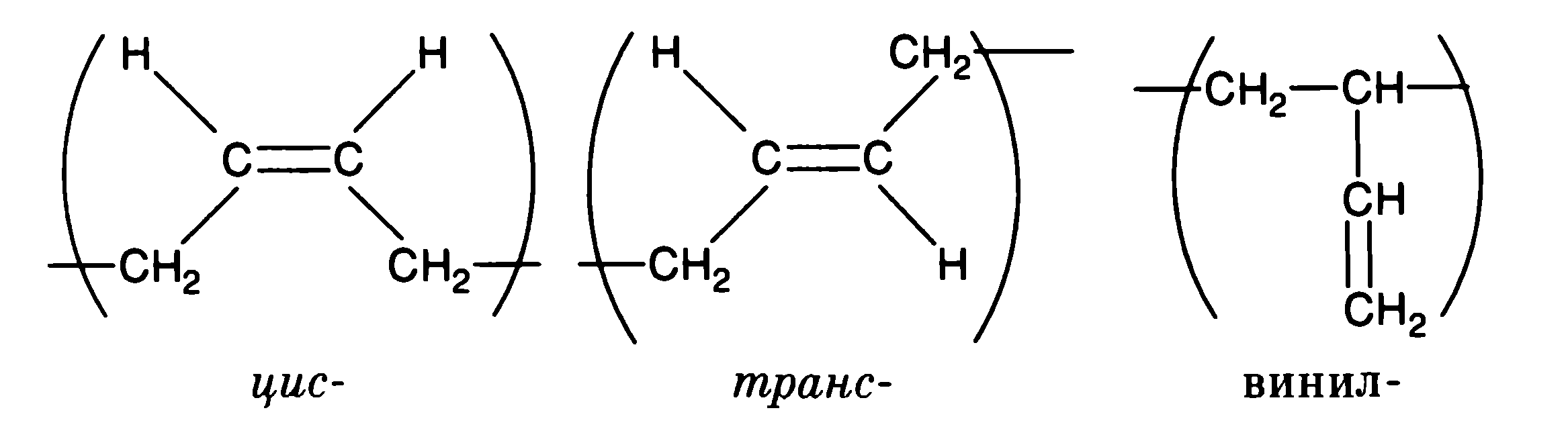

Перед рассмотрением характеристик эластомеров необходимо выделить два из них, с помощью которых материаловед может описать полимер: его макро- и микроструктура. Макромолекулярная структура полимера включает молекулярный вес, а также распределение поперечных связей, разветвление цепей полимера и образование кристаллитов. Распределение мономеров в цепи полимера определяет его микроструктуру. Бутадиен может принимать одну из трех конфигураций, как показано на рисунке 1. Эти молекулярные или стереохимические конфигурации могут быть описаны так:

винил-(1,2) Третий и четвертый углеродный атомы находятся в боковых группах;

первый и второй - составляют основную цепь.

транс- (1,4) Атомы водорода присоединены к двойной углерод-углеродной связи

полимерной цепи с противоположных сторон от двойной связи.

цис- (1,4) Два атома водорода присоединены к двойной углерод-углеродной связиполимерной цепи по одну сторону от двойной связи.

Таблица 8. показывает влияние каталитических систем на микроструктуру полимера [10].

Соотношение количеств каждого из трех стереоизомеров в полимерах, таких как полибутадиен, может сильно влиять на свойства конечных материалов. Например, растворные полимеры с литиевым катализатором, содержащие приблизительно 36% цис-конфигурации, легко перерабатываются, тогда как полимеры с Тi и Ni катализаторами (92% цис-конфигурации) перерабатываются при заводских температурах труднее, но в этом случае получаются резины с лучшей стойкостью к абразивному износу. Полибутадиен с высоким содержанием (93%) транс-изомеров - жесткий, кристаллический материал при комнатной температуре. Полибутадиен с высоким содержанием винильных групп проявляет хорошие свойства сцепления и торможения на мокрой поверхности в протекторах шин.

Рис. 1. Микроструктура полимера: возможные конфигурации бутадиеновых звеньев в бутадиен-стирольном каучуке и полибутадиене*).

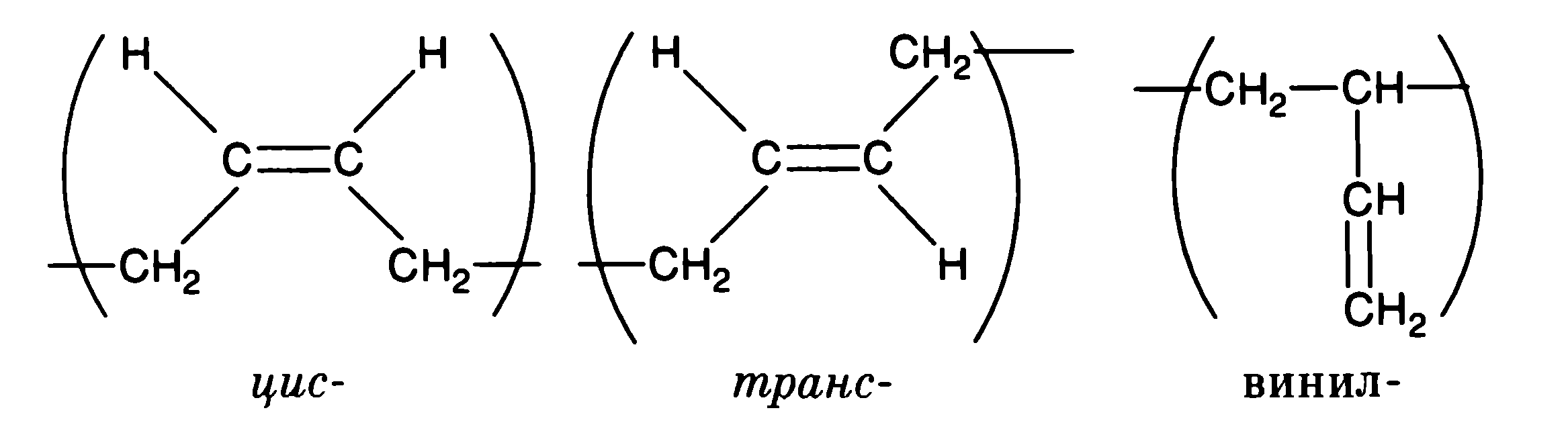

Нордсайк предложил серии эмпирических правил, которыми можно пользоваться при создании резин высокого качества. Создавая ряд смесей из полибутадиена и бутадиен-стирольного каучука, Нордсайк получил серии композиций, в которых Т. возрастала с 100 до -30 °С. Он отметил следующие положения:

1. При увеличении Тс наблюдается практически линейное снижение сопротивления износу.

2.Сцепление шин с влажной дорогой улучшается практически линейно с увеличением Т резин.

3.Добавление модификатора к катализатору в процессе получения полибутадиена растворной полимеризацией с литием приводит к увеличению содержания 1,2-звеньев бутадиена в каучуке и увеличению Тс. При этом падает сопротивление истиранию и растет сцепление с влажной дорогой.

4.Введение стирола приводит к улучшению дорожных свойств и снижению износостойкости. Существует линейная зависимость между содержанием стирола и 1,2-полибутадиеном. Приблизительно две единицы 1,2-полибутадиена дают тот же эффект сцепления с дорогой, что и одна единица стирола.

5.Включение звеньев 3,4- в полиизопрен приводит к увеличению Тс резин и соответствующему улучшению сцепления, а увеличение процентного содержания 1,2- или 3,4-пипериленовых звеньев в полипипериленах приводит к увеличению Тс, вызывая снижение сопротивления истиранием, но улучшение сцепления.

Таб. 9. Характеристика идеализированной протекторной композиции: по зависимости tanσот температуры.

|

Температурный интервал (°С) |

Характеристика |

Рабочий параметр |

|

от -60 до -40 |

тс |

Истирание |

|

-20 |

-- |

Низкотемпературные свойства |

|

+20 |

-- |

Сцепление с мокрой поверхностью |

|

от -40 до +60 |

-- |

Сопротивление качению |

|

от +80 до +100 |

-- |

Теплообразование |

Эти условия позволили разделить зависимости tanσ от температуры на кривой для протекторной смеси в интервале от -100 до +100 °С на зоны, которые характеризуют рабочие параметры протектора шин (Табл. 9). Такие целевые свойства сделали возможным развитие концепции «комплексной резины», т. е. каучук может быть синтезирован таким образом, чтобы совместить сопротивление качению, сцепление и изнашиваемость протектора без потери в работе всей шины.

Дэй и Футамура [11] оценили влияние различия содержания 1,2-бутадиеновых и стирольных звеньев в бутадиен-стирольном каучуке на свойства резин. Кратко: 1 -- увеличение содержания звеньев стирола приводит к увеличению предела прочности на разрыв резины; 2 -- увеличение содержания винильных звеньев приводит к потере как сопротивления раздиру, так и разрывного удлинения; 3 -- при одинаковых содержание винильных и стирольных звеньев не влияет на гистерезисные свойства.

Затем Брентли и Дэй провели исследование по сравнению работы шин на основе бутадиен-стирольного каучука эмульсионной и растворной полимеризации [12]. Авторы отметили, что полимеры растворной полимеризации, у которых более узкое молекулярно массовое распределение и более низкая Тс по сравнению с аналогичными полимерами эмульсионной полимеризации имеют более низкие гистерезисные свойства резин. Они затем показали, что растворный бутадиен-стирольный каучук с таким же содержанием стирола, как и в эмульсионном, показывает более низкое сопротивление качению, улучшенное сцепление с сухой дорогой и меньшую изнашиваемость протектора. Эмульсионный бутадиен-стирольный каучук, однако, имеет тенденцию к проявлению лучших тормозных свойств, сцепления резины и управления на мокрой дороге. Позже Керн и Футамура развили эту работу по оценке влияния содержания винильных звеньев в растворном бутадиен-стирольном каучуке и повторным его сравнением с эмульсионным БСК. Несмотря на то, что работа была проведена для легковых шин, многие из этих принципов могут быть приемлемы для шин других областей применения, таких как легкие грузовые и тяжелые грузовые шины.

Таб.10. Сравнение бутадиен-стирольного каучука растворной и эмульсионной полимеризации.

|

Свойства |

Эмульсионный БСК |

Растворный БСК |

|

Вязкость (МL1+4 при 100°С) |

50 |

57 |

|

Время до оптимума вулканизации (мин при 150°С) |

40 |

25 |

|

Разрывная прочность (МПа) |

26 |

21 |

|

Разрывное удлинение (%) |

400 |

300 |

|

Эластичность по отскоку (%) |

48 |

61 |

Результаты испытаний авторов предоставлены в Таблице 10. Из этих данных видно, что среднечисленный молекулярный вес, или Мп, промышленного эмульсионного бутадиен-стирольного каучука, такого как IISRP 1500 или 1712, обычно колеблется от 90000 до 175000. Исходный молекулярный вес полимера, полученного методом растворной полимеризации с анионными литиевыми катализаторами, может, напротив, быть повышен до 250 000 без гелеобразования. Кроме того, эмульсионный бутадиен-стирольный каучук содержит только около 92% углеводорода каучука из-за присутствия примесей производственного процесса; растворные же полимеры содержат почти 100% углеводорода. Как следствие, авторы делают вывод, что среднечисленный молекулярный вес может быть рассмотрен в качестве ключевого параметра полимерной макроструктуры, в частности это касается гистерезисных характеристик протектора. Поэтому различия в макроструктуре эмульсионных и растворных полимеров определяют большинство свойств протекторов шин.

При рассмотрении растворных полимеров следует учитывать, что микроструктура полимера в наибольшей степени определяет свойства протектора шины. Таблица 11 показывает влияние повышения содержания винильных звеньев от 10 до 50% в полибутадиене в составе протектора на сцепление с дорогой, сопротивление качению и изнашиваемость. Соответствующее ухудшение изнашиваемости и улучшение сопротивления качению согласуется с эмпирическим правилом Нордсайка, который объяснил такие тенденции в изменении свойств шин влиянием температуры стеклования полимера.

Таблица 12 показывает, как микро- и макроструктура полибутадиена, т.е. молекулярный вес, Мw и Мn, полидисперсность и разветвленность могут влиять на перерабатываемость полимера [14]. Исследование полибутадиена, полимеризованного с помощью кобальтовых и неодимовых катализаторов показало взаимосвязь между полидисперсностью или молекулярно-весовым распределением, и возрастанием релаксации напряжений. Рост релаксации напряжения, измеренного с помощью вискозиметра Муни, приводит к большим трудностям при переработке смесей, контроле размера заготовки, «нерва» и усадки экструдата или каландрованного листа [15].

Таб.11. Влияние содержания винильных звеньев в полибутадиене на свойства шин.

|

Содержание винильных звеньев |

10% |

50% |

|

Температура стеклования |

-90°С |

-60°С |

|

Свойства покрышкиа) |

||

|

Сцепление с влажной дорогой |

100 |

120 |

|

Оценка сопротивления качению |

100 |

95 |

|

Оценка изнашиваемости покрышки |

100 |

90 |

а) Чем выше оценка, тем лучше.

Таб.12. Макроструктура и вязкость по Муни [14].

|

Катализатор |

Образец полимера |

м. |

м„ |

м./мп |

МL1+4 |

Релаксация напряжения по Муни |

|

Кобальт |

1 |

338 |

156 |

2,17 |

47 |

4,50 |

|

2 |

318 |

131 |

|

45 |

7,50 |

|

|

3 |

321 |

125 |

2,57 |

46 |

9,00 |

|

|

4 |

303 |

108 |

2,81 |

44 |

14,00 |

|

|

Неодим |

1 |

353 |

186 |

2,10 |

50 |

5,00 |

|

2 |

381 |

103 |

3,70 |

42 |

8,00 |

|

|

3 |

347 |

87 |

3,99 |

44 |

9,00 |

|

|

4 |

368 |

86 |

4,28 |

42 |

10,00 |

Галогенированный бутилкаучук (ГБК) обычно используется во внутренних слоях шины и в белых боковинах. Эти эластомеры являются наилучшими для удерживания воздуха в шине благодаря низкой воздухопроницаемости, а также высокой стойкости к старению и усталостной выносливости. Хлорированный (ХБК) и бромированный (ББК) производные бутил-каучука (БК) могут быть смешаны с другими эластомерами для улучшения кинетики вулканизации и адгезии между бутил каучуком и эластомерами общего назначения [16].

Попытки использования полимера на основе галогенированного изобутилена, как основного полимера в протекторных смесях ограничены несмотря на то, что такие протекторные композиции хорошо проявляют себя при использовании в зимних условиях и имеют хорошее сцепление с дорогой. Новый полимер изобутилена, модифицированный α-метилстиролом, затем бромированный, открывает возможность использовать полностью насыщенную основную цепь с целью обеспечения сопротивления старению и в то же время улучшения совместимости с эластомерами общего назначения, такими как натуральный и бутадиен-стирольный каучуки.

Обычно в рецептуре протектора шины смешивается более одного типа каучука. Примером является протектор грузовой шины, который должен обладать не только высокой прочностью, но и хорошей усталостной выносливостью. В легковых шинах для протекторов может быть использовано до четырех различных полимеров, т. е. в 100 масс, частях каучука в протекторной смеси, может быть 25 частей эмульсионного бутадиен-стирольного каучука, 25 частей растворного бутадиен-стирольного каучука, 30 частей полибутадиена и 20 частей натурального каучука. Если рассмотреть типы растворных бутадиен-стирольных каучуков по группам, каждая с понижением температуры стеклования на 10 °С, то существуют, по крайней мере, девять групп специальных видов растворных промышленно доступных БСК в дополнение к ряду имеющихся полимеров по схожим химическим процессам синтеза для нужд шинной промышленности [7, 16].

Рис. 2. Влияние Тс на сцепление шины с дорогой[18].

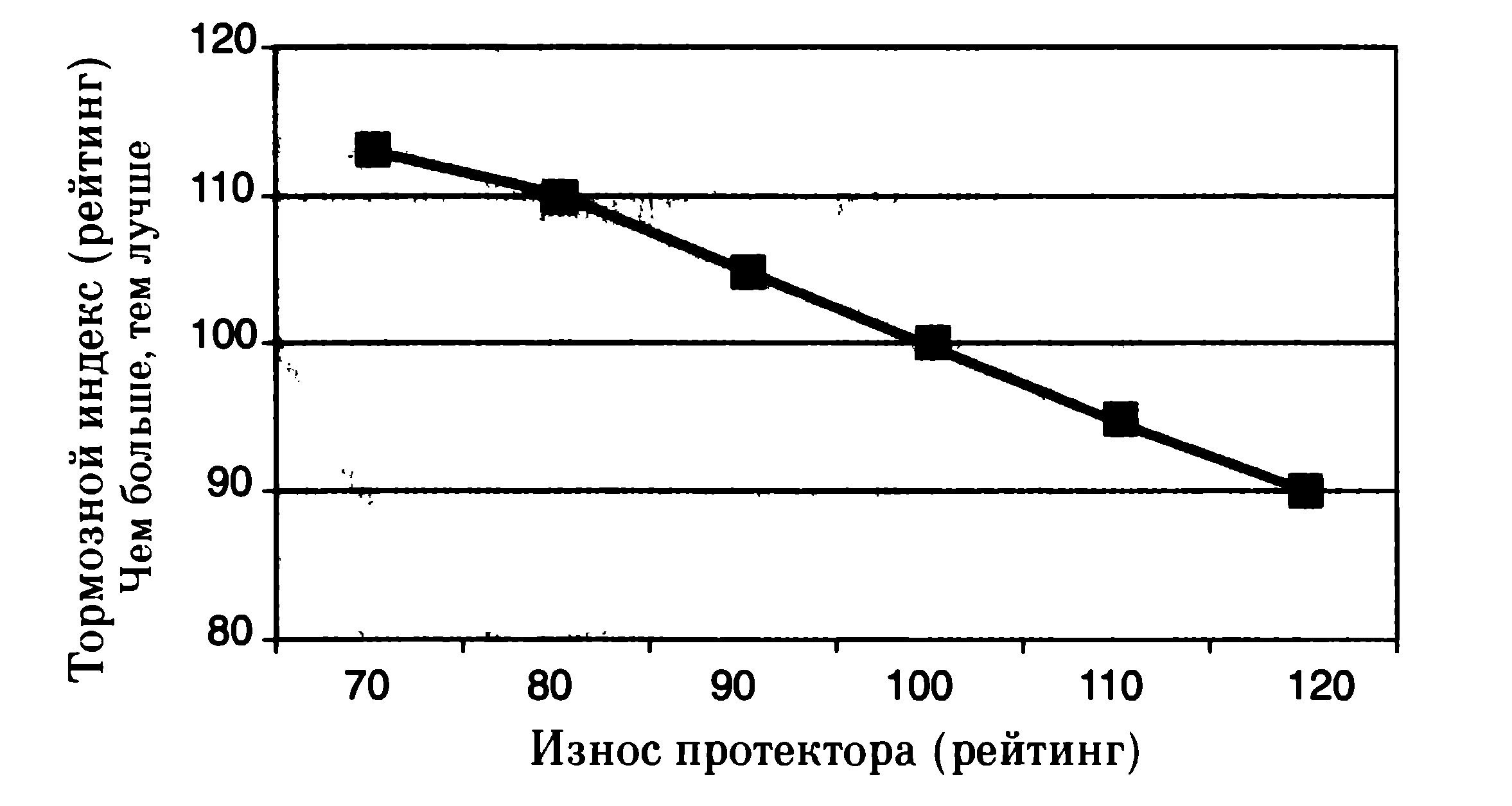

На рисунке 2 показано влияние Тс на тормозные свойства шин на мокрой дороге. Если требуется улучшение сцепления шин с влажной поверхностью дороги с минимальным влиянием на сопротивление качению, то влиять на изменение Тс лучше путем увеличения содержания винильных звеньев в ПБ, чем стирольных. Напротив, если изнашиваемость является наиболее важным фактором, то Тс можно отрегулировать путем изменения содержания стирольных звеньев. Поэтому оптимальная Тс может быть получена регулированием содержания либо винильных звеньев, либо стирольных для того, чтобы достигнуть требуемого сцепления шины с мокрой дорогой, сопротивление качению и изнашиваемости. Показано, что улучшение износостойкости приводит к ухудшению сцепления (рис. 3).

Промышленные полимеры с высоким молекулярным весом производят маслонаполненными для облегчения переработки и это одновременно дает возможность готовить резиновые изделия с лучшими механическими свойствами, чем изделия из тех же каучуков, но с более низким молекулярным весом [20]. Таблица 13 отражает выборку категорий эмульсионного БСК. Ароматические масла могут повышать температуру стеклования соответствующего полимера без масла. Нафтеновые масла проявляют тенденцию к смещению температуры перехода ниже таковой для масло-ненаполненного каучука.

Рис. 3. Взаимоотношение между износом протектора к тормозным показателям. (По Оберстеру, Боутону и Валайтесу).

Таб.13. Маслонаполненные эмульсионные БСК [20].

|

Полимер по IISRP |

Номинальная вязкость по Муни (МL1+4) |

Стирол (%) |

Тип масла |

Содержание масла (PHR) |

|

1707 |

50 |

23,5 |

Нафтеновое |

37,5 |

|

1712 |

50 |

23,5 |

Ароматическое |

37,5 |

|

1720 |

40 |

23,5 |

Нафтеновое |

50,0 |

|

1721 |

55 |

40,0 |

Ароматическое |

37,5 |

Таб.14. Классификация масел по АSТМ и IISRP для маслонаполненных эластомеров [6].

|

Тип |

Асфальтены |

Содержание полярных компонентов (%) |

Содержание насыщенного углеводорода (%) |

Категория |

Константа вязкости |

|

101 |

0,75 |

25,0 |

20,0 |

Высоко ароматическое |

>0,900 |

|

102 |

0,50 |

12,0 |

20-35 |

Ароматическое |

0,900 |

|

103 |

0,30 |

6,0 |

35-65 |

Нафтеновое |

0,875 |

|

104А |

0,10 |

1,0 |

65,0 |

Парафиновое |

>0,820 |

|

104Б |

0,10 |

1,0 |

65,0 |

Парафиновое |

0,820 макс |

Первичная функция масла в каучуке - упрощение переработки, т. е. облегчение смешения в закрытом смесителе, повышение однородности композиции по ее вязкости и улучшение последующего этапа переработки -- экструзии. Специальные масла, используемые для получения маслонаполненных эластомеров, выделены в пять основных групп, которые представлены в Таблице 14.

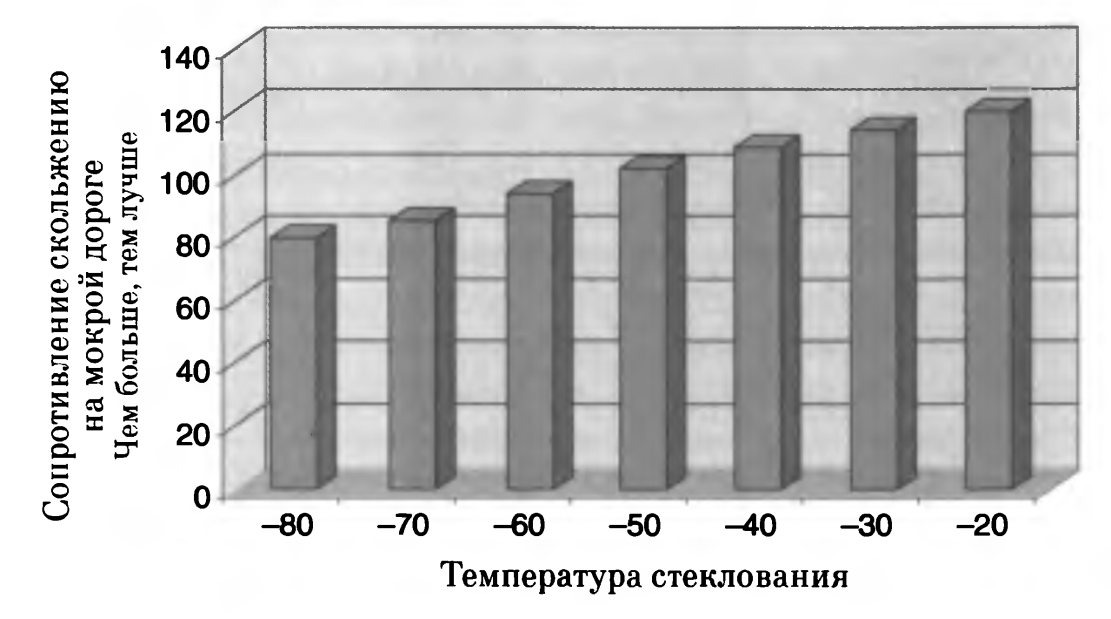

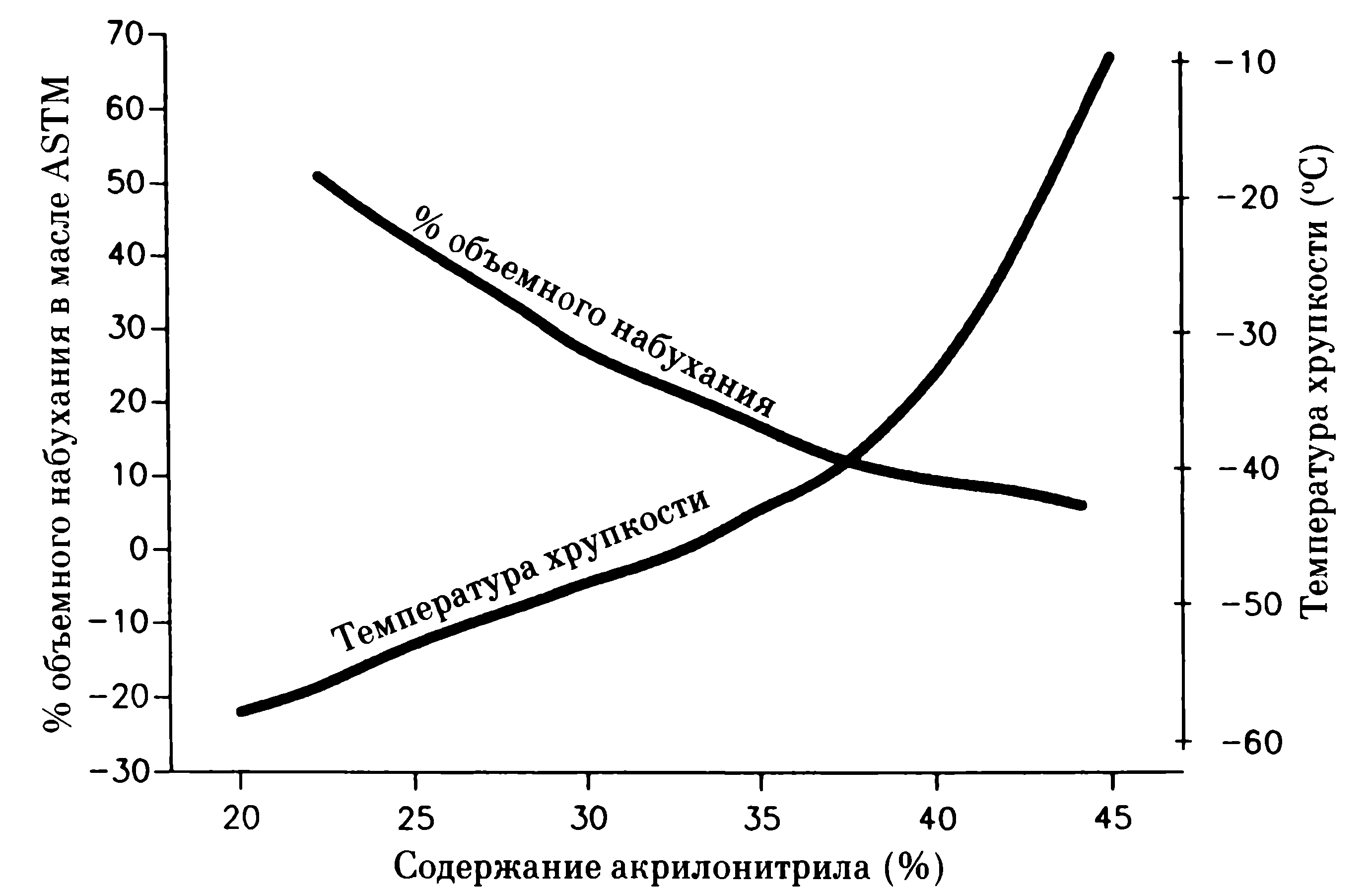

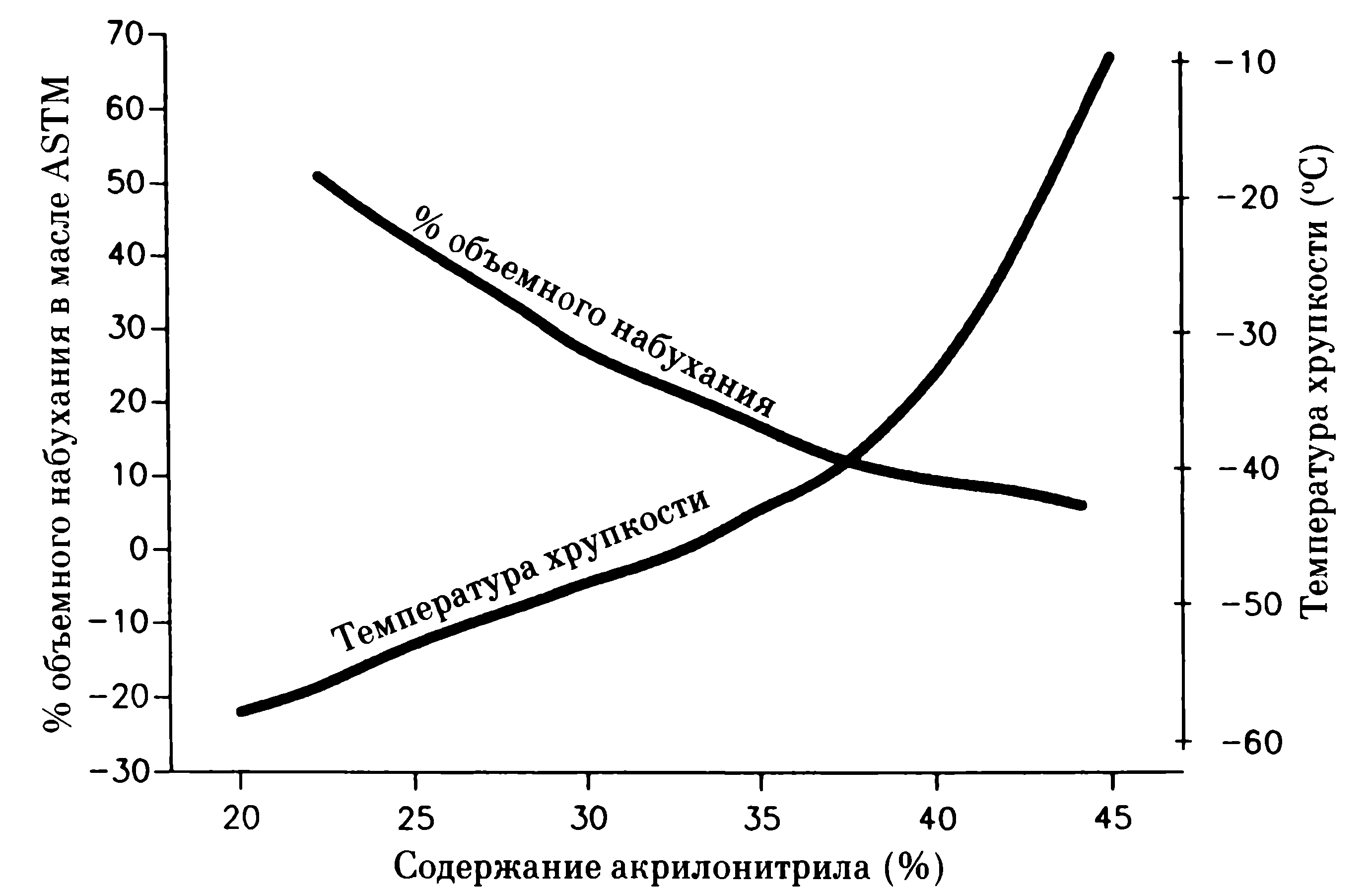

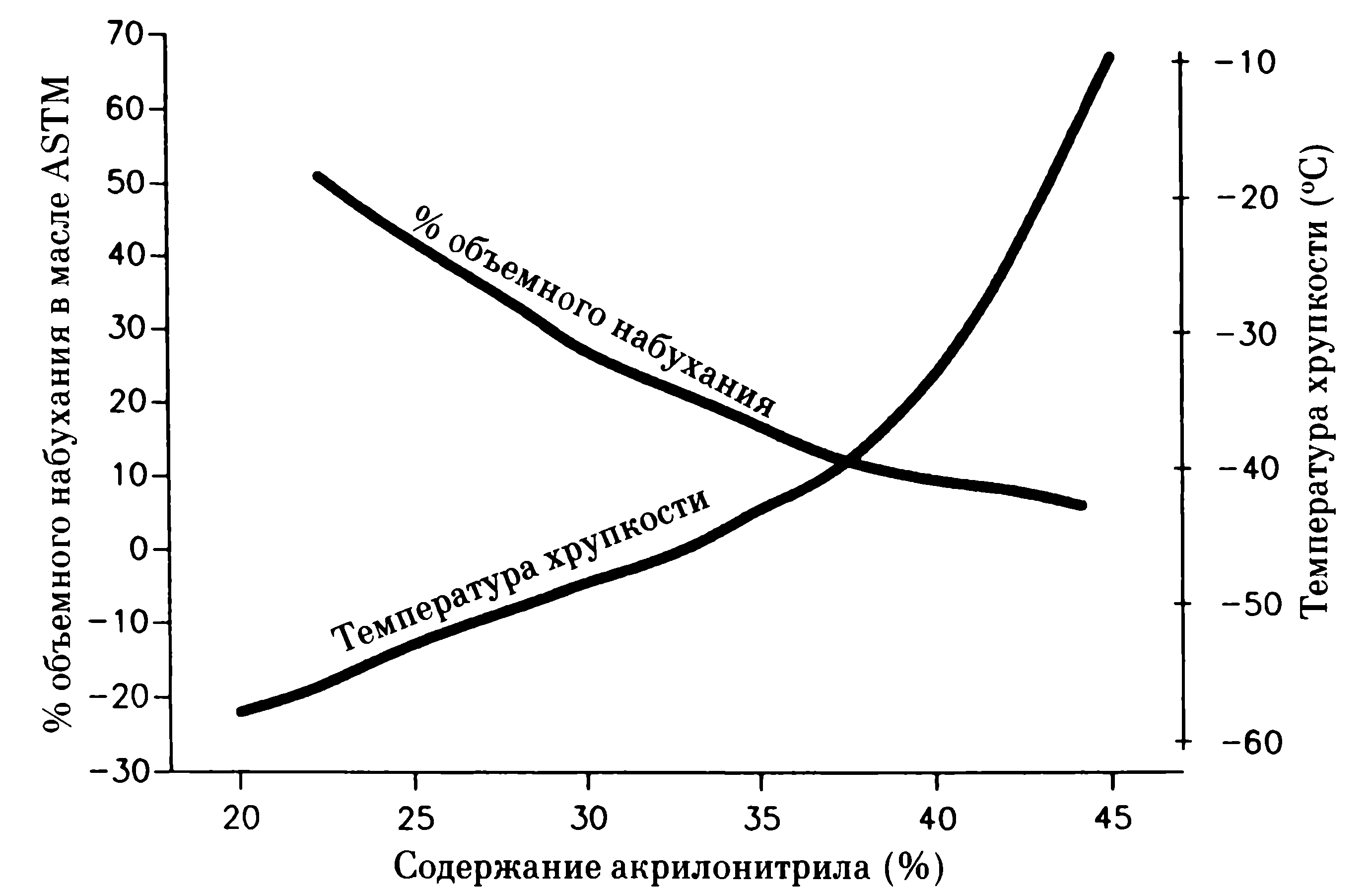

Рис. 4. Содержание акрилонитрила и способность к маслопоглощению бутадиен-нитрильными каучуками.

Нитрильный каучук (БНК) -- сополимер акрилонитрила и бутадиена. Наиболее важное его свойство -- это маслостойкость; поэтому он нашел широкое применение в таких изделиях, как гидравлические рукава, детали двигателей машин, где необходима маслостойкость. На рисунке 4 показано влияние содержания акрилонитрильных звеньев на поглощение масла (масло IRM 903). С другой стороны, БНК обладает плохими эластическими свойствами при пониженной температуре, что препятствует его применению в изделиях, работающих в холодном климате.

БНК

легко подвергается деструкции на вальцах или в резиносмесителе. Обычно

пептизаторы не нужны, но добавки для предотвращения гелеобразования необходимы,

если температура смешения превышает 140°С. Из-за низкой прочности сырых смесей,

не достигаетс я достаточных сдвиговых усилий в процессе смешения для облегчения

введения технического углерода типа SAF или ISAF.

Это объясняет также плохую перерабатываемость на вальцах. Существенными

компонентами для БНК являются антиоксиданты, т.к. БНК легко окисляется на

воздухе при повышенных температурах. Наиболее эффективен полимеризованный

2,2,4-триметилилгидрохинолин. Антиозонанты и воска не эффективны в составе

композиций на основе БНК.

я достаточных сдвиговых усилий в процессе смешения для облегчения

введения технического углерода типа SAF или ISAF.

Это объясняет также плохую перерабатываемость на вальцах. Существенными

компонентами для БНК являются антиоксиданты, т.к. БНК легко окисляется на

воздухе при повышенных температурах. Наиболее эффективен полимеризованный

2,2,4-триметилилгидрохинолин. Антиозонанты и воска не эффективны в составе

композиций на основе БНК.

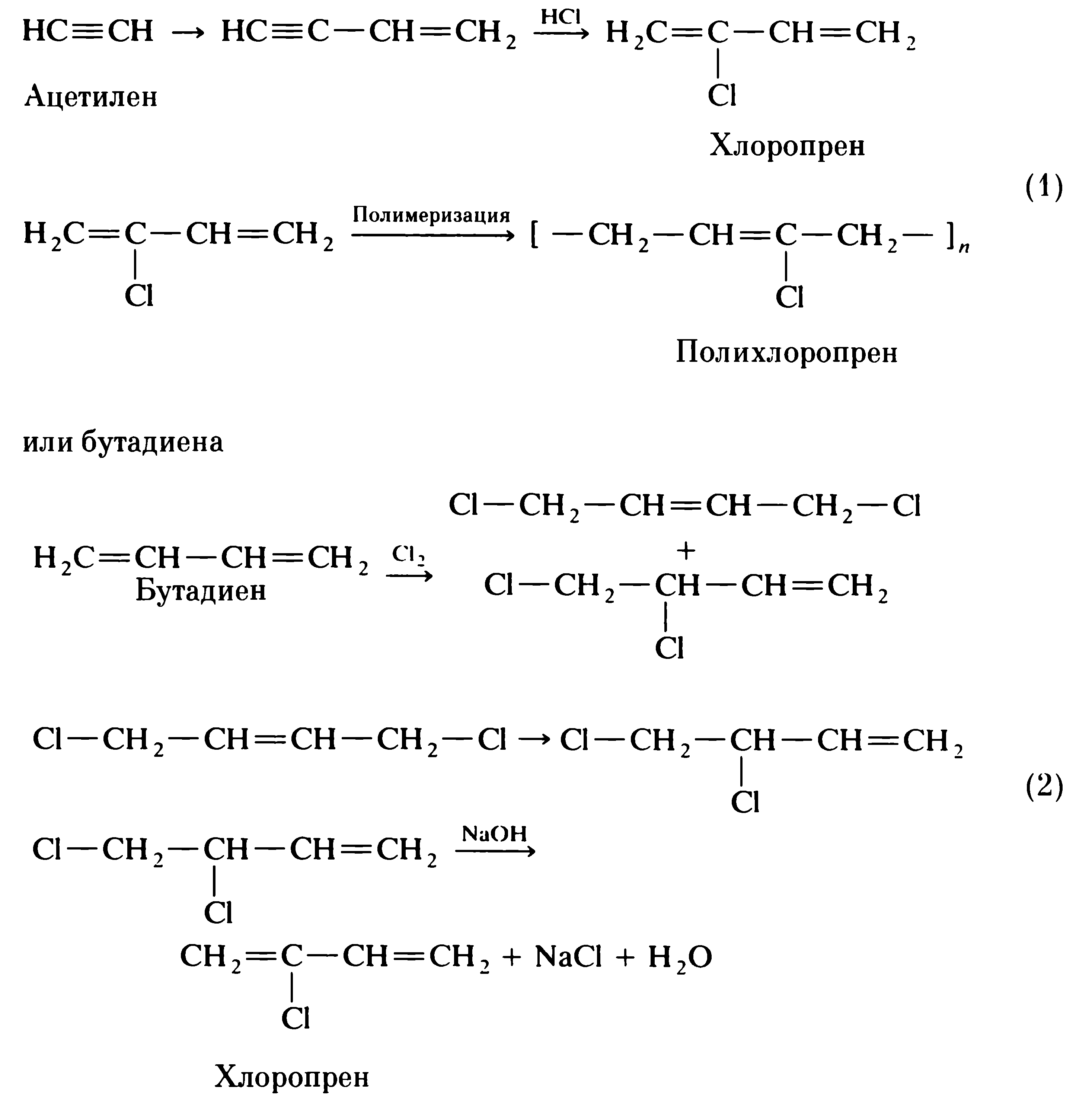

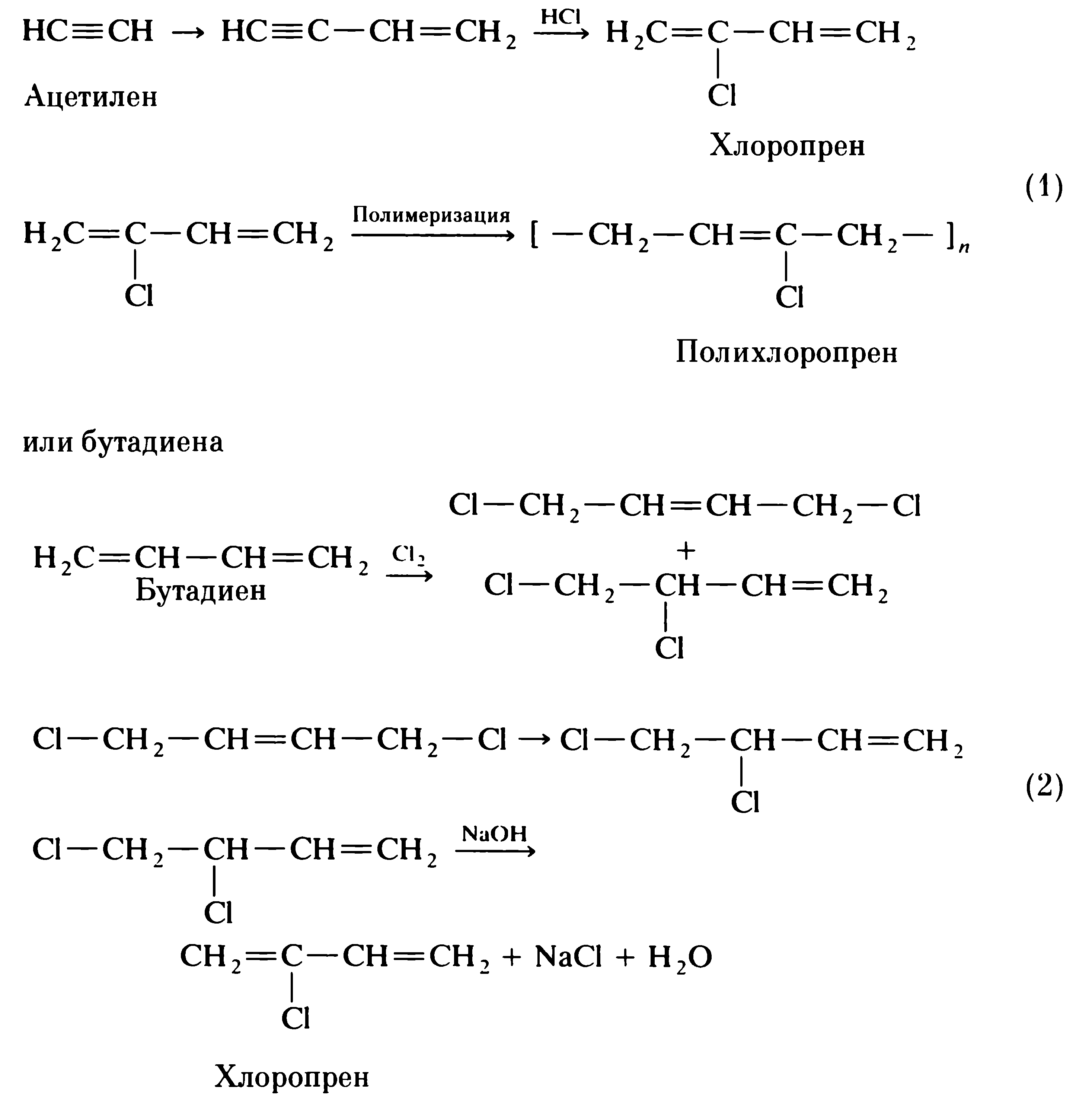

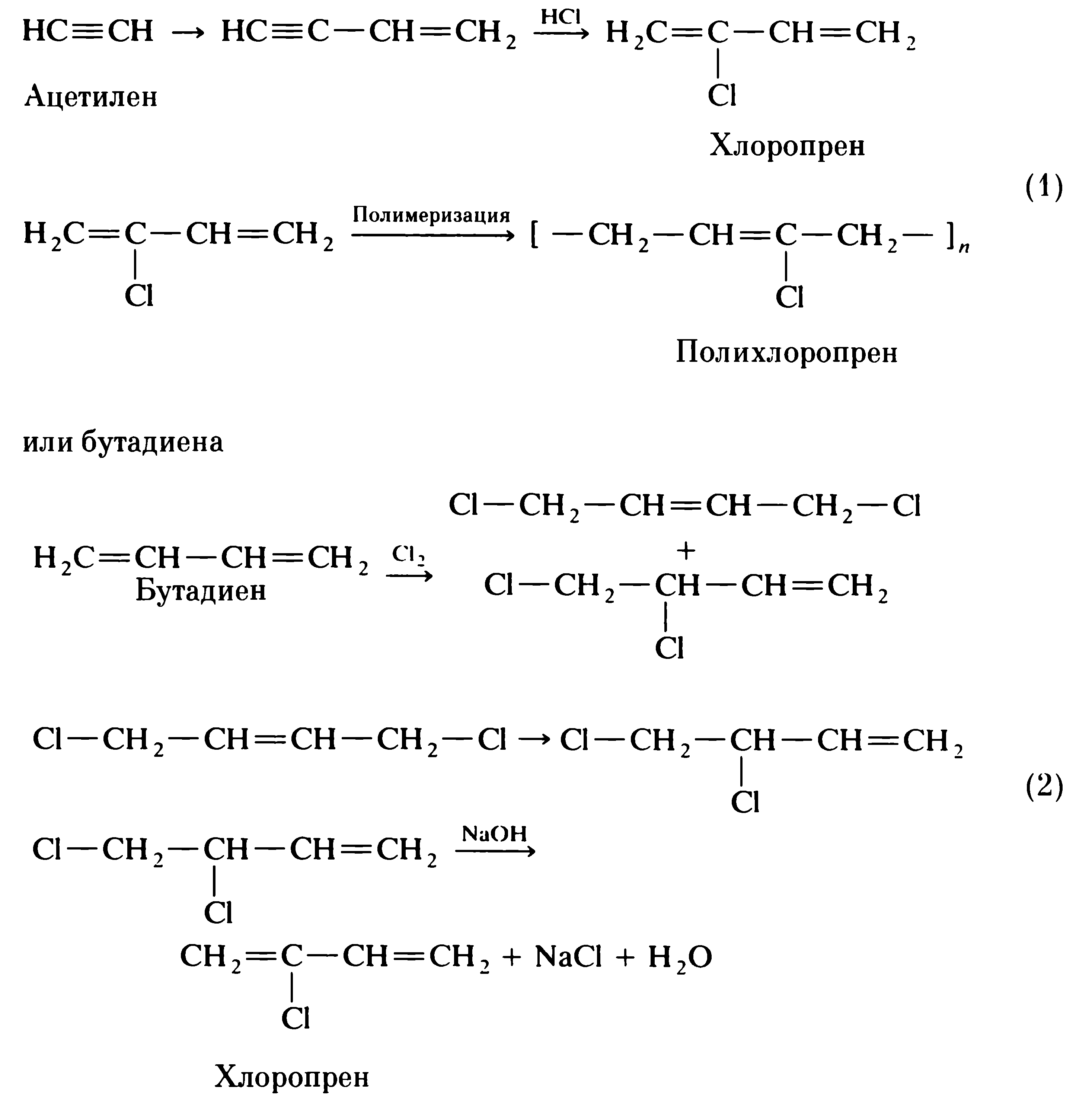

Полихлоропренполучаютизацетилена:

Ацетилен реагирует с образованием винилацетилена, который затем хлорируется до хлоропрена. Далее хлоропрен полимеризуется, образуя полихлоропрен, который содержит примерно 85% транс-, 10% цис- и 5% винил-хлоропрена. Из-за большого содержания транс-звеньев полихлоропрен легко кристаллизуется.

В зависимости от вида полихлоропрен может вулканизоваться с помощью оксида цинка или магния. Тетраметилтиурамдисульфид может служить как замедлитель. По маслостойкости полихлоропрен уступает БНК, но тем не менее значительно превосходит натуральный каучук, БСК или ПБ. Как и БНК, полихлоропрен нашел широкое применение там, где требуется высокая маслостойкость, т. е. в таких изделиях как сальники, уплотнители, рукава, ремни передач автомобильных двигателей.

Бутилкаучук -- это сополимер изобутилена и изопрена:

Изобутилен и изопрен находится в соотношении приблизительно 50/1.

Хлорбутил и бромбутил каучук получают галогенированием бутилкаучука. Бутил- и галобутилкаучук непроницаемы для воздуха, обладают низкой способностью к абсорбции воды, хорошей тепло- и озоностойкостью. Как отмечено ранее, они нашли широкое использование в производстве слоев радиальных шин, покрытий и изоляции высоковольтных электрических кабелей, рукавах радиаторов и автомобильных двигателей.

В высокопрочных на разрыв композициях с бутилкаучуком обычно используется технический углерод марки РЕК или ОРЕ. Вулканизующие системы обычно основываются на ускорителях тиазольного типа таких, как дисульфид меркаптобензтиазола (ДБТД) и тиурамовых ускорителях -- тетраметилтиурамдисульфид (ТМТД). В композициях с низкой разрывной прочностью используют каолиновые и кремнекислотные усиливающие наполнители вместо технического углерода.

Путем сополимеризации этилена и пропилена получают эластомеры, которые практически инертны из-за отсутствия двойных углерод-углеродных связей (СКЭП). Такие полимеры сшиваются пероксидной или радиационной вулканизацией. Для улучшения реакционной способности этилен-пропиленового сополимера вводят от 1 до 10% третьего мономера, получая тройной сополимер, или этилен-пропилен-диеновый сополимер (СКЭПТ). Диеновые мономеры, используемые в СКЭПТ: 1,4-гексадиен, дициклопентадиен, этилиденнорборнен. Введение ненасыщенного мономера такого, как этилиденнорборнен, позволяет применять серные вулканизующие системы.

СКЭПТ обладает хорошей влагоустойчивостью, стойкостью к окислению озоном и кислородом. Поэтому он применяется в областях, где требуется хорошая влагоустойчивость и температуростойкость. Кровельные материалы, оболочки высоковольтных электрических кабелей и специальные автомобильные рукава производят с использованием СКЭПТ.

Смотрите Таблицу 15 сокращений некоторых эластомеров.

Таб.15. Номенклатура отдельных эластомеров.

|

AU(пэу) |

Полиэфируретан (сложный эфир) |

|

BR(ПБ) |

Полибутадиен |

|

BIIR (ББК) |

Бромированный сополимер изобутилена с изопреном ( бромбутил - каучук) |

|

CIIR (ХБК) |

Хлорированный сополимер изобутилена с изопреном (хлорбутил-каучук) |

|

CPE (ХПЭ) |

Хлорированный полиэтилен |

|

CR (ПХП) |

Полихлоропрен |

|

CSM (ХСПЭ) |

Хлорсульфированный полиэтилен |

|

EAM (ЭВА) |

Сополимер этилена и винилацетата |

|

EPDM (СКЭПТ) |

Тройной сополимер этилена, пропилена и диена с небольшой частью ненасыщенных звеньев в цепи |

|

ЕРМ (СКЭП) |

Этилен-пропиленовый сополимер |

|

EU(пэу) |

Полиэфируретан (простой эфир) |

|

HNBR (Гидрированный БНК) |

Гидрированный бутадиен-акрилонитрильный каучук (высоконасыщенный нитрильный каучук) |

|

IIR (БК) |

Бутил каучук |

|

IR (СКИ) |

Синтетический полиизопрен |

|

NBR (БНК) |

Бутадиен -нитрильный каучук |

|

SBR (БСК) |

Бутадиен-стирольный каучук |

|

Е-SBR (СКС) |

Эмульсионный бутадиен-стирольный каучук |

|

S-8SBR (ДССК) |

Растворный бутадиен-стирольный каучук |

|

Х-NBR (СКН-26-1) |

Карбоксилированный бутадиен-нитрильный каучук |

|

Х-SBR(СКС-30-1) |

Карбоксилированный бутадиен-стирольный каучук |

|

YSBR (СБС) |

Блоксополимеры стирола и бутадиена |

3.СИСТЕМЫ НАПОЛНИТЕЛЕЙ

Наполнители, или усиливающие агенты -- технические углерод, каолин и кремнекислоты вводят в резиновые смеси с целью улучшения свойств, таких как прочность и сопротивление износу. Технология технического углерода также сложна, как и наука о полимерах, и существует большое количество видов технического углерода, каждый из которых придает специфические свойства композиции. Правильный выбор технического углерода очень важен для создания полимерных композиций и свойств получаемых резин. Таблица 16 показывает основные классы технического углерода для резиновых смесей по стандарту АSТМ D1765-05 [21].

Таб.16. Типы технического углерода.

|

Тип |

Обозначение по А8ТМ |

Размер частиц, нм |

Основное назначение |

|

SFR |

N762 |

61-100 |

Детали шин, кроме протектора |

|

GPF |

N660 |

49-60 |

Детали шин, кроме протектора |

|

FEF |

N550 |

40-48 |

Детали шин, кроме протектора |

|

FF |

N475 |

31-39 |

Детали шин, кроме протектора |

|

HAF |

N330 |

26-30 |

Протектор и другие детали |

|

ISAF |

N220 |

20-25 |

Протектор |

|

SAF |

N110 |

11-19 |

Протектор |

А. Свойства технического углерода

Технический углерод качественно характеризуется рядом свойств: размером частиц (площадь поверхности), распределением частиц по размерам, структурностью (агрегаты частиц), активностью поверхности (химические функциональные группы такие, как карбоксильные и кетонные). Ключевые свойства технического углерода могут быть перечислены так (Таблица 17):

|

Йодное число |

Мера площади поверхности (размер частиц). Чем больше йодное число, тем меньше размер частиц. |

|

Адсорбция дибутилфталата (ДБФ) |

Мера структурности или размер агрегатов технического углерода. Чем выше значение адсорбции ДБФ, тем выше структурность. |

|

Цветовой тон |

Оптическая плотность, значение которой увеличивается с уменьшением размера частиц. |

|

Адсорбция (ЦТАБ) |

Значение удельной площади поверхности с поправкой на влияние микропор. |

Таб.17. Свойства технического углерода

|

Обозначение по ASTM |

Йодное число |

Адсорбция ДБФ |

Показатель адсорбции ДБФ с предварительной тренировкой образца |

Общая адсорбция азота |

STSA |

Степень оптической плотности |

|

N110 |

145 |

113 |

97 |

127 |

115 |

123 |

|

N115 |

160 |

113 |

97 |

137 |

124 |

123 |

|

N120 |

122 |

114 |

99 |

126 |

113 |

129 |

|

N121 |

121 |

132 |

111 |

122 |

114 |

119 |

|

N125 |

117 |

104 |

89 |

122 |

121 |

125 |

|

N134 |

142 |

127 |

103 |

143 |

137 |

131 |

|

N219 |

118 |

78 |

75 |

123 |

||

|

N220 |

121 |

114 |

98 |

114 |

106 |

116 |

|

N231 |

121 |

92 |

86 |

111 |

107 |

120 |

|

N234 |

120 |

125 |

102 |

119 |

112 |

123 |

|

N299 |

108 |

124 |

104 |

104 |

97 |

113 |

|

N326 |

82 |

72 |

68 |

78 |

76 |

111 |

|

N330 |

82 |

102 |

88 |

78 |

75 |

104 |

|

N339 |

90 |

120 |

99 |

91 |

88 |

111 |

|

N343 |

92 |

130 |

104 |

96 |

92 |

112 |

|

N347 |

90 |

124 |

99 |

85 |

83 |

105 |

|

N351 |

68 |

120 |

95 |

71 |

70 |

100 |

|

N358 |

84 |

150 |

108 |

80 |

78 |

98 |

|

N375 |

90 |

114 |

96 |

93 |

91 |

114 |

|

N472 |

250 |

178 |

114 |

270 |

145 |

|

|

N550 |

43 |

121 |

85 |

40 |

39 |

|

|

N630 |

36 |

78 |

62 |

32 |

32 |

|

|

N650 |

36 |

122 |

84 |

36 |

35 |

|

|

N660 |

36 |

90 |

74 |

35 |

34 |

|

|

N762 |

27 |

65 |

59 |

29 |

28 |

|

|

N772 |

30 |

65 |

59 |

32 |

30 |

|

|

N990 |

43 |

37 |

8 |

8 |

||

|

N991 |

35 |

37 |

8 |

8 |

Терминология, применимая к техническому углероду, представлена в Таблице 18. Дополнительные сведения можно получить в стандартах АSТМ О1566-04 по общим показателям создания композиций и ASTMО3053-04 -- специфичным для технического углерода [23].

Таб.18. Описание характеристик технического углерода

|

Печной технический углерод |

Тип технического углерода, получаемый инжекцией определенных марок нефтяного сырья в высокоскоростной поток сжигаемых газов при заданных условиях, т.е. от N 110 до N762. |

|

Термический технический углерод |

Тип технического углерода, получаемого при термическом разложении газообразных углеводородов, т.е. N 990, N991. |

|

Микроструктура |

Микроструктура технического углерода описывает расположения углеродных атомов внутри частицы технического углерода. |

|

Частица |

Малая сферическая часть агрегата технического углерода, получаемая при его разрушения. Размер частицы измеряется электронной микроскопией. |

|

Агрегат |

Масса частиц коллоидных размеров в наименьшей диспергируемой единице. |

|

Агломерат |

Расположение, или кластер, агрегатов. |

|

Структура |

Мера отклонения агрегата технического углерода от сферической формы. |

|

Йодное число |

Вес йода, в граммах, абсорбированного килограммом технического углерода. Мера величины поверхности частицы. Чем меньше размер частиц, тем больше йодное число. |

|

Адсорбция ДБФ |

Объем дибутилфталата, в кубических сантиметрах, абсорбированного 100 граммами технического углерода. ДБФ -- мера структурности агрегатов технического углерода. |

|

Цветовой тон |

Отношение коэффициента отражения контрольной пасты к коэффициенту отражения испытуемой, содержащей смесь оксида цинка, пластификатора и технического углерода. |

|

Адсорбция ЦТАБ |

Мера удельной площади поверхности частиц, скорректированная на наличие микропор. ЦТАБ (цетилтримети-ленаммоний бромид) выделяется из мелких пор и, таким образом, лучше отражает долю площади поверхности в контакте с полимером. |

|

Площадь поверхности по азоту |

Мера общей площади поверхности по количеству газообразного азота, способного покрыть всю поверхность, включая поры без граничных слоев от органических функциональных групп. |

|

Адсорбция ДБФ с предварительной тренировкой образца |

То же что и показатель адсорбции ДБФ, но перед испытанием образец подвергается серии подпрессовок (4 раза, ~12 кг). Это позволяет определить изменения показателей технического углерода под влиянием последующих процессов смешения. |

|

Гранулы |

Масса прессованного технического углерода, сформированная для снижения запыленности, облегчения переработки и улучшения течения. |

|

Содержание пыли |

Количество пыли, присутствующей в гранулированном техническом углероде; этот показатель должен быть минимальным. |

|

Твердость гранул |

Мера нагрузки, в граммах, необходимая для разрушения определенного числа гранул. Контролируется по количеству гранулирующего агента. Для наилучшей долговечности гранул композиции распределение гранул по твердости должно быть узким. Примерами гранулирующих агентов являются лигносульфонаты и мелассы (черная патока). |

|

Зола |

Остаток после сжигания технического углерода при 550 °С в течение 16 часов; первичная оценка качества охлаждающей заводской воды. |

|

Обесцвечивание толуола |

Углеводороды, экстрагируемые толуолом из технического углерода; может быть использовано как мера времени пребывания в печи. |

|

Содержание водорода и кислорода |

Остаточное содержание водорода и кислорода, оставшееся после получения технического углерода; содержится -- в виде фенольных, лактонных, карбоксильных, хинонных и гидроксильных функциональных групп. Такие группы могут значительно влиять на кинетику вулканизации и усиливающий потенциал технического углерода. |

По опытным данным увеличение размера агрегатов технического углерода и структурности приводит к улучшению усталостной выносливости и сопротивления росту трещин резин. Уменьшение размера частиц ведет к улучшению сопротивления износу и раздиру, но падению эластичности, росту гистерезиса и теплообразованию. Влияние типа и количества технического углерода на поведение протекторных резин изучали Гесс и Кламп [24]. Они исследовали 16 типов технического углерода в трех протекторных смесях с переменным содержанием масел. Авторы определили некоторые критерии относительно влияния технического углерода на гистерезисные свойства резин. Сюда входит степень наполнения, размер агрегатов, площадь поверхности, распределение агрегатов по размерам, нерегулярность агрегатов (структурность), поверхностная активность, дисперсность и распределение фаз в гетерогенной полимерной системе.

Рис. 5. Влияние содержания технического углерода на свойства композиции.

На рисунке 5 показаны общие тенденции влияния наполнения техническим углеродом протекторных смесей на физические свойства резин. Если содержание технического углерода увеличивается, то наблюдается повышение теплообразования и твердости резин, а в шинах -- улучшение сопротивления качению и сцепления с влажной дорогой. Однако, сопротивление разрыву, перерабатываемость смеси и сопротивление истиранию проходят через оптимум, после которого эти свойства ухудшаются.

Используя результаты работы Гесса и Клампа по улучшению сопротивления качения шины, Свор с сотрудниками разработали новую технологию технического углерода серии N200, которая, по их данным, в лучшей степени характеризует эксплуатационные свойства шины, а основные принципы приемлемы для ряда конструкций шин [24].

В попытках предсказать направления будущих исследований по технологии технического углерода литературные данные по исследованию взаимодействия технический углерод-эластомер показывают его большой потенциал в прогнозировании свойств резин. Ле Бра показал, что карбоксильные, фенольные, хинонные и другие функциональные группы на поверхности технического углерода взаимодействуют с полимером, и доказал наличие химической сшивки между этими компонентами в вулканизатах [25].

Пост-процессы модификации -- в этом случае обрабатывается поверхность технического углерода для улучшения его свойств, и процессы модификации при производстве технического углерода, когда вводятся другие компоненты опять же для улучшения основных свойств наполнителя [29].

Примеры пост-процессов модификации: окисление поверхности с использованием озона, пероксида водорода или азотной кислоты. Такие подходы используют в производстве проводящих видов технического углерода. Проводятся также исследования реакций с солями диазония, обработки плазмой и прививки полимера.

Процессы модификации при производстве включают присоединение металлов, получение инверсионных видов технического углерода, или наноструктурных технических углеродов, или двухфазных наполнителей технический углерод-кремнекислотные наполнители.

4. СИСТЕМЫ СТАБИЛИЗАТОРОВ

Ненасыщенность эластомеров является причиной их уникальных вязкоэластических свойств. Наличие же двойных углерод-углеродных связей делает эластомеры восприимчивыми к действию кислорода, озона и термической деструкции.

А. Деструкция каучука

Окисление эластомеров ускоряется рядом факторов таких, как температура, содержание соединений тяжелых металлов, серы, действие света, влаги, набухание в маслах и растворителях, динамическая усталость, присутствие кислорода и озона. Существует три фактора, препятствующие деструкции эластомеров -- это тип полимера, вулканизующая система и система противостарителей.

Термоокислительная стабильность напрямую зависит от вулканизующей системы. Пероксидная вулканизующая система позволяет предупредить реверсию благодаря отсутствию серы и образованию углерод-углеродных поперечных связей. Характерной чертой эффективных вулканизующих систем (ЭВ) является низкое содержание серы (0,0-0,3 масс, ч.) и высокое содержание ускорителей и доноров серы, что подобным образом обеспечивают высокую термостабильность и стойкость к окислению. Но такие системы дают низкую усталостную прочность благодаря преимущественному содержанию моносульфидных связей. Обычные вулканизующие системы, характеризующиеся высоким количеством серы и малой концентрацией ускорителя, обладают низкой теплостойкостью и стойкостью к окислению, поскольку полисульфидные связи термически нестойки и легко окисляются. Такие вулканизующие системы, однако, позволяют получать резины с лучшей усталостной выносливостью. Полуэффективныевулканизующие системы, являющиеся промежуточными между ЭВ и обычными системами, представляют компромисс между стойкостью к окислению и усталостной выносливостью изделий.

Процесс старения протекает по двум основным механизмам.

7. Сшивание: ди- или полисульфидные связи распадаются до моносульфидных. Повышается жесткость, снижается усталостная выносливость, материал становится более жестким. Такой механизм преобладает при окислении БСК, СКЭПТ, БНК и полихлоропрена.

2. Деструкция: Полимерные цепи разрушаются, вызывая размягчение материала и снижение сопротивления истиранию. Такое поведение характерно для натурального каучука.

Деструкция ненасыщенных полимеров -- автокаталитический процесс, свободно-радикальная цепная реакция, которую можно разбить на три стадии:

Скорость реакции увеличивается с повышением температуры, как и любой химический процесс. Рост температуры эксплуатации ускоряет деструкцию каучука. Скорость реакции окисления подчиняется уравнению Аррениуса.

Ультрафиолетовое излучение инициирует образование свободных радикалов на незащищенной поверхности эластомерного изделия, что приводит к образованию слоя окисленного каучука. Тепло, влага или высокая влажность могут привести к образованию трещин на поверхности, которые впоследствии могут разрушить материал. Такое разрушение поверхности изделия более заметно у ненаполненных резин, чем у резин, наполненных техническим углеродом. Таким образом, резины без технического углерода (белые боковины шин), требуют большего содержания не меняющих цвета антоксидантов по сравнению с наполненными техническим углеродом материалами.

Тяжелые металлы переменной валентности такие, как железо, марганец и медь катализируют окисление эластомеров. Соединения марганца или меди, олеаты и стеараты, хорошо растворимы в каучуке, тем самым, облегчая быстрое окисление полимера. Противостарители, производные пара-фенилендиаминов, используют для того, чтобы снизить активность таких ионов металлов.

Главной причиной разрушения резиновых изделий является разрастание трещин. Рост трещин под действием циклической нагрузки приводит к снижению усталостной выносливости. Усталостные трещины образуются в зонах с повышенным напряжением. Атака озоном индуцирует образование поверхностных трещин, которые затем разрастаются в результате изгиба. Инициированные озоном трещины можно наблюдать в виде крейзов на поверхности боковин старых шин. Озон быстро реагирует с двойными углерод-углеродными связями ненасыщенных эластомеров с образованием озонидов. Под действием растяжения озониды легко разлагаются, вызывая разрыв полимерных цепей и снижение молекулярного веса. Снижение молекулярного веса является причиной образования поверхностных крейзов и трещин:

Смеси несовместимых полимеров обладают улучшенной усталостной выносливостью. Например, натуральный каучук и полибутадиен проявляют хорошую усталостную выносливость, сопротивление образованию и разрастанию трещин благодаря возникновению гетерогенных полимерных фаз; рост трещины в фазе одного полимера приостанавливается на границе раздела фаз с другим полимером.

Смеси натурального каучука и полибутадиена используются в боковинах шин, которые подвержены изгибам, а также в протекторах шин, которые имеют выступающий рисунок и, как следствие, имеют зоны повышенных напряжений в основании блоков протектора.

Таким образом, использование противостарителей являются важным фактором защиты эластомерных композиций от действия этого широкого ряда атмосферных, химических и эксплуатационных факторов, приводящих к старению материала.

Б. Применение противостарителей

При выборе противостарителей руководствуются следующими критериями:

1.Обесцвечивние и изменение цвета: Обычно фенольные антиоксиданты не изменяют цвет, а амины -- наоборот. Таким образом, в эластомеры, наполненные техническим углеродом, вводят более активные аминные антиоксиданты, где обесцвечивание не является столь важным фактором.

2. Летучесть: Как правило, чем больше молекулярный вес антиоксиданта, тем он менее летуч. Несмотря на это пространственно затрудненные фенолы более летучи по сравнению с аминами той же молекулярной массы. Таким образом, необходимо учитывать этот фактор при введение антиоксидантов в резиновую смесь, если потеря массы материала должна быть исключена.

3. Растворимость: Низкая растворимость противостарителя приводит к выцветанию его на поверхность материала, что снижает его защитное действие. Поэтому растворимость противостарителей, а особенно антиоозонантов, определяет их эффективность. Противостарители должны быть растворимы вплоть до 2,0 масс, ч., должны быть способны к миграции к поверхности, но не должны растворяться в воде и других растворителях (например, в гидравлических жидкостях), чтобы предотвратить экстракцию противостарителей из резины.

4. Химическая стабильность: Противостарители должны быть сами достаточно длительно стойки к действию тепла, света, кислорода и растворителей.

5. Концентрация: Для большинства противостарителей характерна оптимальная концентрация, соответствующая наибольшей эффективности, после которой лимитирующим фактором становится растворимость. Пара-фенилендиамины обладают хорошим противоокислительным действием при содержании от 0,5 до 1,0 масс.ч. и защитой от действия озона -- от 2,0 до 5,0 масс. ч. При содержании свыше 5,0 масс. ч. пара-фенилендиамины имеют тенденцию к выцветанию.

6. Защита окружающей среды, здоровья и техника безопасности: Для облегчения транспортировки и во избежание пыления и попадания в дыхательные пути Противостарители должны быть непылящими, если находятся в свободном потоке в воздухопроводе.

С. Типы противостарителей

1. Антиоксиданты, не изменяющие цвета: Этот класс антиоксидантов делится на четыре группы: фосфиты, пространственно затрудненные фенолы, пространственно затрудненные бисфенолы и гидрохиноны. Затрудненные бисфенолы, такие как 4,4'-тиобис (6-трет-бутил-м-крезол), наиболее действенны из всех четырех групп. Из-за низкой молекулярной массы пространственно затрудненные фенолы склонны к летучести. Фосфиты используют в качестве стабилизаторов синтетических каучуков, а гидрохиноны, такие как 2,5-ди-трет-амилгид-рохинон используют в адгезивах:

2. Антиоксиданты, изменяющие цвет: Два класса изменяющих цвет или обесцветивающихся антиоксидантов нашли широкое применение - это полимеризованные дигидрохинолины и дифениламины:

Дигидрохинолины отличаются друг от друга степенью полимеризации, что определяет их миграционную способность и продолжительность защитных свойств. Они хорошие антиоксиданты общего назначения, а также эффективны по отношению к солям тяжелых металлов, таких как ионы никеля и меди -- катализаторам окисления. Полимерная природа дигидрохинолинов снижает их летучесть и миграцию в вулканизатах. Благодаря этому наблюдаются минимальные потери противостарителей, вызванные вымыванием или диффузией; продолжительность действия и стабильность при повышенных температурах возрастают. Дифениламинные антиоксиданты придают материалу улучшенную усталостную выносливость.

3. Антиозонанты: Пара-фенилендиамины (ПФД) единственный класс антиозонантов широкого применения. Их общая структура:

Они не только обеспечивают защиту резиновых изделий от озона, но также улучшают их усталостную выносливость, стойкость к воздействию кислорода, тепла и ионов металлов. Существует три основные категории парафенилендиаминов, которые можно описать так:

а. Диалкил-ПФД: Обе замещающие R-группы -- это алкилы, например, диизопропил-п-фенилендиамин. R-группы могут быть от СЗ вплоть до С9.Противостарители типа диалкил-ПФД имеют высокую склонность к подвулканизации резиновых смесей по сравнению с другими классами ПФД, а так же мигрируют быстрее других противостарителей из-за своей низкой молекулярной массы. Они недостаточно устойчивы.

б. Алкил-арил- ПФД: Одна R-группа -- ароматическое кольцо, другая -- алкильная. Наиболее широко используемый ПФД этого класса

N-1,3-диметилбутил-N'-фенил-п-фенилендиамин. Этот антиозонант проявляет хорошие защитные свойства в динамических и статических условиях, когда используется совместно с восками, способствует стабильной переработке смесей в процессе вулканизации, обладает низкой миграционной способностью, что позволяет ему быть более стойким и подходящим для изделий длительного использования.

в. Диарил-ПФД: Третий класс ПФД содержит в своей структуре две ароматические группы, это -- дифенил-п-фенилендиамин или динафтил-п-фенилендиамин. Они менее активны по сравнению с алкил-арил-ПФД и имеют тенденцию к выцветанию на поверхности, что делает их непригодными для многих областей применения.

4. Воска: Воска -- дополнительный класс материалов, используемых для улучшения стойкости резин к озонному разрушению преимущественно в статических условиях. Воска, входящие в рецептуру эластомеров, делятся на две категории. Микрокристаллические воска имеют точку плавления от 55 до 100°С, их получают из остатков тяжелого масляного сырья после перегонки нефти. Парафиновый воск имеет точку плавления от 35 до 75°С, получается из легкого масляного дистиллята сырой нефти.

Свойства восков представлены в Таблице 21. Воска защищают резины от озонолиза в статических условиях путем образования барьерного слоя на их поверхности. Воск непрерывно мигрирует из массы каучука, поддерживая постоянную концентрацию на поверхности. Микрокристаллические воска мигрируют к поверхности медленнее, чем парафиновые, из-за высокой молекулярной массы и разветвленной структуры. К тому же, микрокристаллические воска лучше защищают при повышенных температурах эксплуатации в то время, как парафиновые -- при низких. Это связано со скоростью миграции воска к поверхности изделия.

Таб.21. Свойства парафиновых и микрокристаллических восков.

|

Микрокристаллические воска |

Парафиновые воска |

|

|

Молекулярный вес |

500-800 |

340-430 |

|

Точка плавления (°С) |

55-100 |

35-75 |

|

Длина главной углеродной цепи |

С-25 |

С-60 |

|

Структура |

Разветвленные молекулы |

Линейные молекулы |

Необходимо отметить, что в динамических условиях защитная восковая пленка разрушается, после чего антиозонантная система в составе резиновой композиции будет действовать как основной стабилизатор по защитному механизму. Воска используют для защиты от действия озона при хранении готовых изделий, например, шин в складских помещениях.

Суммарно, можно пользоваться несколькими эмпирическими правилами для создания противостарительных систем в эластомерных композициях:

1. Краткосрочная защита в статических условиях обеспечивается парафиновыми восками.

2. Микрокристаллические воска обеспечивают длительнуюозоностойкость, если конечное изделие находится в условиях хранения.

3. Необходим критический уровень выцветания воска для образования защитной пленки в статических условиях защиты от озона.

4. Оптимизированные смеси восков и ПФД обеспечивают длительную защиту изделий как в статических, так и динамических условиях в широком интервале температур.

5. Избыток выцветающего воска может отрицательно сказаться на усталостной выносливости из-за того, что толстый слой воска может разрушиться под действием деформации, и трещина может проникнуть в изделие.

5. ВУЛКАНИЗУЮЩИЕ СИСТЕМЫ

Вулканизация, названная в честь Вулкана, римского бога огня, описывает процесс, в результате которого мягкая резиновая смесь превращается в высококачественные инженерные изделия. Вулканизующая система состоит из трех или четырех компонентов эластомерной композиции и предназначена для образования поперечных связей между соседними полимерными цепями в ней. Типичная вулканизующая система состоит из трех компонентов: (1) активаторы; (2) вулканизующие агенты, обычно, сера; и (3) ускорители. Химия вулканизации описана в нескольких местах данной монографии. Необходимо, однако, рассмотреть каждый из этих компонентов с учетом получения изделий заданного практического назначения.

А. Активаторы

Активаторы вулканизующей системы, состоящие из оксида цинка и стеариновой кислоты, исследованы в гораздо меньшей степени, чем остальные компоненты резиновой смеси. Соотношение стеариновой кислоты и оксида цинка 2.0 и 5.0 масс, ч., соответственно, общеприняты в резиновой промышленности; такое содержание активирующей системы соответствует оптимальным физическим свойствам получаемого материала, когда она используется в комбинации в широком диапазоне классов и типов ускорителей, а также соотношений ускоритель/сера. Для того чтобы понять, почему оксид цинка предпочтительнее других оксидов металлов, было проведено сравнительное изучение действия оксидов магния, кальция, железа, свинца, цинка и диоксида титана. Все оксиды металлов стандартизированы по АSТМ D3184 [35]; смесь номер 1А (ненаполненная) и 2А (наполненная техническим углеродом) были также отнесены к смесям Американского Химического Общества (АХО) 1 и 2 соответственно (Табл. 22). Результаты исследований представлены в Таблицах 23-24 [36].

Таб.22. Рецепты смесей 1А и 2А по стандарту АSТМ D3184 (смеси 1 и 2 по АХО).

|

Смесь 1 |

Смесь 2 |

||

|

Натуральный каучук |

100 |

Натуральный каучук |

100 |

|

Оксид металла |

6 |

Оксид металла |

5 |

|

Стеариновая кислота |

0,5 |

Стеариновая кислота |

2 |

|

Сера |

3,5 |

Технический углерод (IRB 5) |

35 |

|

МВТ |

0,5 |

Сера |

2,25 |

|

СА-Т |

0,7 |

||

Таб.23. Влияние типа оксида металла на свойства резин по базовому рецепту 1 по АХО.

|

Рецепт |

1 |

2 |

3 |

4 |

5 |

6 |

|

Оксид металла |

MgO |

СаО |

TiO2 |

FеО |

ZnО |

РЬО |

|

Электроотрицательность катиона |

1,2 |

1,0 |

1,5 |

1,9 |

1,6 |

1,8 |

|

% свободной серы |

2,69 |

2,51 |

2,60 |

2,74 |

1,43 |

1,03 |

|

Разность величины крутящих моментов по реометру Монсанто при 150 °С[МH-МL(∆Н-M)] |

14,0 |

17,0 |

19,0 |

24,0 |

29,0 |

43,0 |

|

Разрывная прочность (МПа) |

4,84 |

6,37 |

3,09 |

4,40 |

14,80 |

20,00 |

|

Относительное удлинение (%) |

731 |

695 |

817 |

530 |

667 |

634 |

|

Модуль при 300% удлинении (МПа) |

0,90 |

1,14 |

0,58 |

1,85 |

2,96 |

2,2 |

|

Твердость по Шору при 21 °С |

32 |

34 |

26 |

24 |

38 |

42 |

|

Сопротивление раздиру по АSТМ |

38 |

53 |

11 |

21,5 |

68 |

67 |

|

die В (кН/м) |

Зависимость электроотрицательности шести металлов исследованных оксидов от крутящего момента реометра (МH-МL) показала, что за пределами диапазона электроотрицательности от 1,6 до 1,8 оптимальные свойства вулканизатов не достигаются. Электроотрицательность -- мера сродства атома металла к притяжению электрона. Исходя из приведенных данных, можно сделать вывод, что в случае металлов с электроотрицательностью менее, чем 1,55 сдвиг ионной связи с серой приводит к снижению электрофильности предпоследних атомов серы в комплексах:

Наоборот, для металлов с электроотрицательностью более чем 1,85, как для железа, более ковалентный характер М+**S- связи с пониженнным разделением заряда неблагоприятно влияет на образование аминных или карбоксилатныхлигандов по отношению к иону металла, что в свою очередь будет снижать растворимость сульфидирующего реагента и в итоге снизит его активность, т. е. приведет к ухудшению свойств вулканизатов.

Таким образом, цинк является наиболее подходящим для участия в формировании сульфидирующего комплекса. Координация внешних лигандов (RОО-, R'2 NH:) у атома цинка вызывает ослабление связи между XS-SX ... и ... S-Y--SX группами, поэтому увеличивается вклад полярных форм:

XS-SX--Zn2+--S-Y--SX

Этот эффект оказывают лиганды с вакантными 4р орбиталями и распределяющими положительный заряд металла. В результате растет нуклеофильность XS-SX - связи в сульфидирующем комплексе и снижаться электрофильность XS-Y. Это же справедливо и для комплексов Сd2+ и Рb2+, которые имеют вакантные p-орбитали, свободные для присоединения координированных лигандов. В случае комплексов Мg2+ и Са2+ такого распределения самопроизвольно не происходит, и эти металлы не способны в дальнейшем образовывать конфигурацию инертного газа, как в более стабильных металлоорганических производных. Токсичность СdO и РbО предотвращает их употребление, поэтому ZnО нашел широкое практическое использование в резиновой промышленности; количество оксида, вводимого в смесь, определяется назначением изделия.

Таб.24. Влияние типа оксида металла на свойства резин по базовому рецепту 2 по АХО.

|

Рецепт Оксид металла |

1 МgО |

2 СаО |

3 ТiO2 |

4 FeО |

5 ZnО |

6 РЬО |

|

Электроотрицательность катиона |

1,2 |

1,0 |

1,5 |

1,9 |

1,6 |

1,8 |

|

% свободной серы |

0,39 |

0,35 |

0,72 |

0,68 |

0,15 |

0,15 |

|

Разность величины крутящих моментов по реометру Монсанто при 150 °С [Мн-Мь(с1Н-м)] |

24,0 |

23,5 |

18,5 |

29,5 |

61,5 |

54,0 |

|

Разрывная прочность (МПа) |

14,21 |

20,28 |

12,03 |

15,41 |

25,63 |

26,38 |

|

Относительное удлинение (%) |

631 |

592 |

595 |

565 |

492 |

502 |

|

Модуль при 300% удлинении (МПа) |

2,94 |

4,86 |

2,91 |

2,53 |

11 ,04 |

8,9 |

|

Твердость по Шору при 21 °С |

39 |

46 |

40 |

39 |

57 |

57 |

|

Сопротивление раздиру по А8ТМ с11е В (кН/м) |

30 |

61 |

22 |

31,5 |

161 |

140 |

Таб. 25. Влияние содержания жирных кислот в вулканизатах.

|

Рецепт Жирная кислота Масс.ч. |

1 |

2 |

3 |

4 |

5 |

6 |

|

Стеариновая |

Олеиновая |

|||||

|

1,0 |

2,0 |

3,0 |

1,0 |

2,0 |

3,0 |

|

|

Плотность сетки (рейтинг) |

100 |

94 |

106 |

75 |

80 |

89 |

|

Энергия активации (КДж моль'1) |

131,5 |

101,5 |

97,6 |

135,1 |

114,2 |

110,5 |

|

Разрывная прочность (МПа) |

27,5 |

26,8 |

26,9 |

28,5 |

28,0 |

26,4 |

|

Относительное удлинение (%) |

545 |

535 |

538 |

591 |

576 |

551 |

|

Твердость по Шору |

52 |

53 |

50 |

50 |

52 |

52 |

|

Сопротивление раздиру по АSТМ die В (кН/м) |

72 |

112 |

103 |

72 |

94 |

80 |

|

Разрывная прочность после старения (МПа) |

17,5 |

18,1 |

21,3 |

15,8 |

16,8 |

17,3 |

Как часть изучения роли оксидов металлов, была проведена сравнительная оценка олеиновой и стеариновой кислот, они вводятся в смесь в 1,0, 2,0 и 3,0 масс.ч. по рецепту АSТМ №А2 (по АХО - №2).

Данные, представленные в Таблице 25, подчеркивают несколько моментов:

1. Увеличение содержания жирной кислоты снижает энергию активации вулканизации, причем в наибольшей степени этот эффект проявляется стеариновой кислотой.

2. Соотношение стеариновая кислота/ZnО в активирующей системе приводит к увеличению плотности поперечных связей в сравнении с системой с олеиновой кислотой.

3. Сопротивление старению и раздиру вулканизатов, полученных с использованием комплекса стеариновая кислота/ZnО, выше таковых, полученных с применением олеиновой кислоты.

Эффективность стеариновой кислоты в активации вулканизации является функцией ее растворимости в эластомере, молекулярного веса и точки плавления.

Б. Агенты вулканизации

В резиновой промышленности нашли широкое применение три вулканизующих агента: сера, нерастворимая сера и пероксиды. Ромбическая сера - самая распространенная форма серы, используемая в резиновой промышленности; она соответствует приемлемым условиям гигиены труда и методам эксплуатации, а также не требует каких-либо особых видов обработки и условий хранения. Сера растворима в натуральном каучуке до уровня 2,0 масс.ч. Сверх этого содержания необходимо использовать нерастворимую серу для предотвращения миграции серы на поверхность смеси, т. е. выцветания серы.

В. Ускорители

Ускорители -- это вещества, используемые как для ускорения процесса серного сшивания резиновых -- смесей, так и для повышения плотности сшивания.

Вторичные ускорители при добавлении косновным повышают скорость вулканизации и степень сшивания, причем комбинации первичного и вторичного ускорителей могут быть совершенно произвольными. Особенностью таких бинарных систем является синергизм. Если комбинация ускорителей синергична, то она проявляет более мощный эффект, чем аддитивный эффект индивидуальных компонентов.

Ускорители легко классифицируют по одному из двух параметров:

1. Скорость вулканизации: Ультраускорители включают дитиокарбаматы и ксантогенаты. Полуультраускорители включают тиурамы и амины. Быстрые ускорители -- тиазолы и сульфенамиды. Система со средней скоростью -- дифенилгуанидин. Медленные ускорители -- тиокарбанилид.

2. Химическая классификация: Большинство ускорителей принадлежат одной из восьми представленных групп.

Альдегидамины Сульфенамиды

Тиомочевины Дитиокарбаматы

Гуанидины Тиурамы

Тиазолы Ксантогенаты

При выборе системы вулканизации необходимо учитывать тип эластомера, тип и количество оксида цинка и жирной кислоты, скорость вулканизации, требуемую усталостную выносливость и условия эксплуатации. Рекомендуется избегать использования ускорителей, образующих нитрозоамины.

Тип эластомера влияет на скорость вулканизации, а также на образующуюся сетку поперечных связей. Натуральный каучук вулканизуется быстрее бутадиен-стирольного каучука. Вулканизующие системы с тиурамными ускорителями, например, тетраметилтиурамдисульфид, обладают коротким индукционным периодом и быстрой скоростью сшивания в сравнении с системами с дифенилгуанидином.

Сульфенамидные ускорители представляют самый широкий класс ускорителей:

Механизм и химия вулканизации были рассмотрены ранее. Поэтому более разумно определить основные принципы активности ускорителей, таких как сульфенамид. Остановимся на трех параметрах, заслуживающих пояснения:

1. Прочность связи сера-азот: Сульфенамиды распадаются на меркаптобензтиазол, и аминные фрагменты в процессе образования сульфидирующего комплекса, а амины образуют лиганды с ионом цинка. Энергия связи должна быть достаточно низкой с тем, чтобы не препятствовать образованию активных фрагментов ускорителя или сульфидирующего агента.

2. Стереохимия аминных фрагментов: Если стерически блок аминноголиганда, координированный с ионом цинка, очень большой, то он может препятствовать образованию активного сульфурирующего агента. Это проявляется в увеличении индукционного периода, изменении скорости вулканизации и, в конечном счете, изменении физических свойств.

3. Основность аминного фрагмента: Повышение основности аминного фрагмента сульфенамида приводит к увеличению скорости вулканизации. Амины с высокой основностью имеют тенденцию к снижению сопротивления скорчингу (Табл. 26).

Таб. 26. Влияние основности (рКь) аминных фрагментов сульфенамида на скорчинг смеси.

СПЕЦИАЛЬНЫЕ ИНГРЕДИЕНТЫ СМЕСЕЙ

В дополнение к четырем основным компонентам резиновой смеси (полимеры, наполнители, системы стабилизаторов и вулканизующие системы) существует ряд вторичных веществ, таких как вспомогательные вещества для переработки, смолы, окрашивающие пигменты (например, диоксид титана, используемый в белых боковинах шин). Рассмотрим их кратко для руководства при выборе этих ингредиентов для практических рецептур резиновых смесей.

А. Масла

Масла в составе рецептуры резиновой смеси являются, прежде всего, вспомогательными веществами для переработки. Масла принадлежат к одному из трех основных классов: парафиновые, нафтеновые и ароматические. Выбор масла для включения его в рецептуру очень важен. Если масло несовместимо с полимером, то оно мигрирует из смеси, снижая впоследствии физические и поверхностные свойства и адгезию между компонентами в изделиях, таких как шины. Совместимость масла с полимером зависит от его свойств -- вязкости, молекулярного веса и строения молекул. В Таблице 28 представлены физические свойства масел трех типичных классов.

Таб. 28. Физические свойства масел трех классов, используемых в резиновой промышленности.

|

Физические свойства |

Метод АSТМ |

Парафиновые |

Нафтеновые |

Ароматические |

|

Удельный вес |

0 1250 |

0,85-0,89 |

0,91-0,94 |

0,95-1,0 |

|

Точка потери текучести (°С) |

097 |

от -17,8 до -13 |

от -40 до -7 |

от +5 до +32 |

|

Коэффициент преломления |

О1747 |

1,48 |

1,51 |

1,55 |

|

Анилиновая точка |

0611 |

200-260 |

150-210 |

95-150 |

|

Плотность по АР1 |

О287 |

28-34 |

19-28 |

10-19 |

|

Молекулярный вес |

02502 |

320-650 |

300-460 |

300-700 |

|

Содержание ароматики (%) |

15 |

44 |

68 |

Анилиновая точка является мерой содержания ароматики в масле. Это точка, при которой масло растворяется в анилине. Таким образом, чем ниже анилиновая точка, тем выше содержание ароматики. Все три класса масла содержат большое количество циклических углеродных структур; разница заключается в содержании насыщенных и ненасыщенных колец. Качественно масла могут быть охарактеризованы так:

- Ароматические масла содержат большое количество ненасыщенных колец, ненасыщенных нафтеновых колец и разветвления из алкильных насыщенных углеводородных цепей. Преобладающая структура -- ароматическое кольцо.

- Нафтеновые масла содержат большое число насыщенных колец и малое количество ненасыщенных.

- Парафиновые масла содержат большое количество нафтеновых колец, но также много алкильных разветвлений, ненасыщенных углеводородных разветвлений и, что наиболее важно, несколько нафтеновых групп на одну молекулу. Чистые парафины из очищенной нефти конденсируются в виде воска.

Выбор масла для определенного полимера зависит от наличия в нем полярных групп таких, как -СN в БНК и -С1 в ПХП. Эффективность масла в смеси определяется наличием водородных связей и Ван-дер-ваальсовых сил. В таблице 29 приведены основные позиции, определяющие выбор масла для данного полимера. Эта таблица вынужденно краткая и поэтому существует множество исключений. Необходимо отметить ключевые параметры: растворимость масла в полимере, тенденция масла к обесцвечиванию изделия или окрашиванию других компонентов в изделии [36].

Таб. 29. Правила выбора масла для ряда эластомеров промышленного значения.

|

Масла |

Полимер |

Примеры применения изделий |

|

Нафтеновые |

Этилен-пропиленовый каучук Этилен-пропилен-диеновый каучук Полихлоропрен БСК ПБ |

Уплотнители и уплотняющие составы Адгезивы Обычные резиновые изделия |

|

Парафиновые |

Натуральный каучук Полиизопрен синтетический Бутил каучук БСК Полихлоропрен |

Материалы для текстильной промышленности, Уплотнители и уплотняющие составы |

|

Ароматические |

Натуральный каучук БСК Полибутадиен |

Шины Детали автомобилей |

Б. Пластификаторы

Хотя масла, воска и жирные кислоты можно назвать пластификаторами, но в резиновой промышленности термином пластификатор наиболее часто называют класс материалов, включающий сложные эфиры, сосновую смолу и низкомолекулярный полиэтилен.

Фталаты -- наиболее часто используемые сложные эфиры. Дибутилфталат (ДБФ) склонен придавать мягкой композиции липкость (клейкость), диоктилфталат (ДОФ) менее летуч, а композиции получаются более жесткими из-за его высокой молекулярной массы. Полимерные эфиры такие, как полипропиленадипинат (ППА), используются там, где необходима низкая летучесть одновременно с хорошей теплостойкостью.

Несмотря на тенденцию к снижению общего потребления, сосновая смола хорошо совместима с натуральным каучуком, обеспечивает хорошее распределение наполнителей в нем, повышает такие свойства метериала, как усталостную выносливость и адгезию компонентов, что очень важно для долговечности шины. Другие пластификаторы, вводимые в небольших количествах: фактис (вулканизованное серной вулканизующей системой растительное масло); соли жирных кислот, такие как стеарат цинка, который может также действовать как пептизатор; канифоль; низкомолекулярный полипропилен; органосиланы, такие как диметилполисилоксан.

В. Химические пептизаторы

Пептизаторы действуют либо как катализаторы окисления, либо как акцепторы радикалов, которые в основном дезактивируют свободные радикалы, образующиеся в процессе смешения. Это предотвращает рекомбинацию полимерных радикалов, приводит к снижению молекулярной массы полимера и, как следствие, понижению вязкости смеси. Такое размягчение полимера облегчает введение ряда ингредиентов согласно рецептуре. Примеры пептизаторов: пентахлоротиофенол, фенилгидразин, некоторые дифенилсульфиды и ксилилмеркаптан. У каждого пептизатора есть своя оптимальная концентрация, при которой он наиболее эффективен.

Пептизаторы, такие как пентахлоротиофенол, обычно вводят в количестве от 0,1 до 0,25 масс.ч. Это позволяет значительно облегчить переработку, снизить энергию, затрачиваемую на смешение, и улучшить однородность смеси. Высокое содержание пептизатора может неблагоприятно сказывается на свойствах материала, так как избыток продолжает катализировать деструкцию полимера в процессе эксплуатации изделия.

Г. Смолы

Смолы делят на три категории: (1) облегчающие переработку, (2) смолы для повышения клейкости и (3) смолы-вулканизующие агенты. Смолы также довольно произвольно классифицируют на углеводородные, нефтяные и фенольные.

Углеводородные смолы имеют высокую температуру стеклования, таким образом, при температурах переработки они плавятся, что позволяет улучшить вязкость расплава. Однако, они затвердевают при комнатной температуре, что позволяет поддерживать жесткость и модули материала. В ряду углеводородных смол ароматические используют как усиливающие агенты, алифатические -- улучшают клейкость, а промежуточные смолы проявляют оба эти качества. Кумарон-инденовые смолы -- пример таких систем. Такие смолы способствуют:

1. Улучшению разрывной прочности в результате затвердевания при комнатной температуре.

2. Повышению усталостной выносливости в результате улучшенного диспергирования наполнителей и смачивания их поверхности.

3. Замедлению роста трещин из-за рассеивания напряжений в вершине трещины (в результате снижения вязкости материала).

Нефтяные смолы -- побочные продукты перегонки нефти. Выпускается ряд видов аналогично углеводородным смолам. Алифатические смолы, содержащие олигомеры изопрена, используются в качестве веществ, повышающих клейкость, тогда как ароматические смолы, содержащие также большое количество дициклопентадиена, относят в большей степени к усиливающим системам.