Тема 4.2. Активированный технический углерод

Повышение требований к эксплуатационным характеристикам эластомерных материалов, расширение областей их применения, увеличение производительности перерабатывающего оборудования, сокращение производственных расходов и снижение загрязненности окружающей среды, вызывает необходимость изыскания новых путей получения эластомерных материалов и изделий. Наибольшее влияние на изменение свойств эластомерных материалов оказывают наполнители. Одним из самых распространенных способов регулирования свойств эластомерных материалов является использование дисперсных наполнителей и, в первую очередь, широко применяемый в резиновой промышленности технический углерод (техуглерод).

Известно, что усиливающее свойство техуглерода зависит от размера, формы и химии поверхности его первичных агрегатов.Однако, феномен усиления техуглерода резины до сих пор полностью не изучен и однозначного объяснения не имеет.В связи с этим, важноезначение имеет получение новых типовтехуглеродов, направленных на улучшение технологических свойств резиновых смесей и обеспечение необходимого комплекса свойств эластомерных материалов и изделий.

Высокая потребность в техуглероде объясняется, прежде всего, его уникальными усиливающими свойствами. Влияние техуглерода на свойства вулканизатов описывается простыми закономерностями: он повышает прочность (модули, твердость), снижает относительное удлинение и эластичность резины. Прочность на разрыв, сопротивление раздиру, зачастую сопротивление истиранию и динамическая выносливость вулканизатов проходят через максимум, соответствующий оптимуму наполнения резин.

Промышленность технического углерода постоянно ориентируется на требования своего основного потребителя - шинную промышленность. В последнее время внимание производителей шин уделяется снижению сопротивления качению, улучшению сцепных свойств с мокрой дорогой при сохранении износостойкости на высоком уровне. На сегодняшний день, для обеспечения высоких эксплуатационных характеристик шин в резинах, в качестве наполнителя применяется система кремнекислота/органосилан + технический углерод в определённых соотношениях. Система кремнекислота/органосилан придает резинам более низкое сопротивление качению и одновременно улучшает сцепные свойства, но она дороже технического углерода и менее технологична. В связи с этим, оптимизация состава резин с техуглеродом в качестве наполнителя, а также применение процессов модификации (как химических, так и физических) поверхности технического углерода с целью улучшения его свойств, могут быть достаточно эффективны и иметь преимущества в сравнении с традиционными решениями по стоимости, технологичности и эксплуатационным характеристикам готовых изделий.

Исследование влияния механической активации различных марок технического углерода на процесс изготовления и свойства резин на основе бутадиен-нитрильного каучука БНКС-18 АМН.

Технический углерод (углеродная сажа)

Технический углерод является основным усиливающим наполнителем резиновых смесей. При введении его в смеси увеличивается прочность резин, сопротивление истиранию и раздиру. В особенности велика роль технического углерода и других усилителей для вулканизатов на основе синтетических некристаллизующихся каучуков, которые без подобной модификации механических свойств не могли бы получить такого широкого применения.

Как основной усилитель каучука технический углерод (сажу) начали применять с 1916 г., главным образом в протекторных резинах для шин. С переходом резиновой промышленности на синтетические каучуки потребление технического углерода значительно увеличилось. В настоящее время 90% производимого технического углерода потребляется резиновой промышленностью.

Технический углерод представляет собой тонкодисперсное порошкообразное вещество, состоящее из углерода, полученное сжиганием или термическим разложением газообразных или жидких углеводородов.

В связи с необходимостью получения резин с разнообразными физико-механическими свойствами потребовалось создание различных видов технического углерода. Выпускается большое число различных марок технического углерода, различающихся способом производства, видом используемого сырья, физико-химическими характеристиками и элементным составом, а также размером частиц, который характеризуется удельной поверхностью - общей поверхностью всех частиц, находящихся в единице массы.

При канальном (диффузионном) способе технический углерод получают при неполном сгорании природного газа или его смеси с маслом в горелочных камерах, снабженных щелевыми горелками. Полученный из диффузионного пламени технический углерод осаждается на металлических швеллерах (каналах).

При печном способе технический углерод получают при неполном сгорании и термическом разложении распыленных жидких ароматических углеводородов (масел) или их смеси с природным газом в специальных реакторах (печах). Полученный технический углерод выносится из реактора в виде аэрозоля продуктами горения и охлаждается водой.

При термическом способе, технический углерод получают термическим разложением природного газа или ацетилена в специальных реакторах без доступа воздуха.

При каждом способе производства в зависимости от вида применяемого сырья и условий технологического процесса можно получать технический углерод различных марок, отличающихся удельной поверхностью и некоторыми другими свойствами.

Строение технического углерода

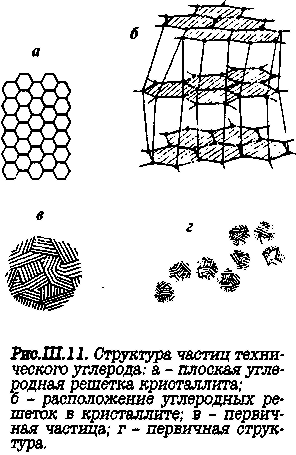

С помощью рентгеновского анализа было установлено, что структурными элементами частиц технического углерода являются плоские решетки. Эти решетки состоят из шестичленных углеродных циклов (аналогичных бензольным по расположению углеродных атомов), в которых атомы углерода связаны силами главных валентностей (рис.1, а).

Примерно 3-7 таких параллельных плоских решеток, расположенных не точно одна над другой, как в графите, а смещенных друг относительно друга, образуют элементарный кристаллит (рис.1 б). Силы, связывающие углеродные атомы двух параллельных плоских решеток, слабее чем силы между атомами, образующими такую решетку.

Расстояние между ближайшими углеродными атомами в решетке 1,41А, а между углеродными атомами в узлах двух параллельных решеток 3,6-3,7 А.

В состав элементарного кристаллита входит от 100 до 200 атомов углерода.

|

|

Рис.1. Структура частиц ТУ: а - плоская углеродная решетка кристаллита; б-расположение углеродных решеток в кристаллите; в - первичная частица; г - первичная структура. |

Беспорядочно, но компактно расположенные элементарные кристаллиты образуют первичную частицу технического углерода (Рис 1 в). Число кристаллитов в частице определяет ее размер. Так, частицы технического углерода марки К-354 содержат 5-10 тыс. кристаллитов, а частицы технического углерода Т900 несколько миллионов кристаллитов.

Современные методы исследования позволили с достаточной достоверностью установить, что частицы технического углерода имеют сферическую или близкую к сферической форме.

При образовании технического углерода в процессе роста частиц происходят их столкновения в реакционной среде, в результате чего они могут срастаться, образуя прочные агрегаты, называемые первичными (Рис 1 г). Наличие первичных агрегатов, их размер и форма обусловливают свойство технического углерода, называемое структурностью.

Углеродные атомы в узлах внешней углеродной решетки (краевые атомы), вследствие неполной их насыщаемости, содержат присоединенные к ним углеводородные цепи. Они являются центрами окислительных процессов, приводящих к образованию на поверхности частиц различных химических групп, в том числе таких активных групп, как гидроксильные, карбоксильные, карбонильные и др.

Кроме углерода (от 95 до 99%) в состав технического углерода входит водород и сера, которые переходят в него из сырья и распределяются по всему объему частицы. Кислород, который попадает в технический углерод при его окислении и концентрируется преимущественно в поверхностном слое частицы, а также минеральные вещества, которые могут попасть в технический углерод при его охлаждении водой в процессе производства. Наличие на поверхности частиц кислородсодержащих функциональных групп определяет кислую реакцию водной суспензии технического углерода, а минеральных веществ - слабо щелочную.

Характеристики технического углерода

Основными характеристиками технического углерода являются дисперсность, структурность, плотность.

Дисперсность. Степень дисперсности оценивается по среднему диаметру частиц (в Å или нм), удельной поверхности, а также по удельному числу частиц, которое характеризуется числом частиц, содержащихся в единице массы или объема.

Размер частиц обычно определяют методом электронной микроскопии. Поскольку частицы технического углерода различаются по размеру, то обычно рассчитывают среднеарифметический диаметр частиц.

Удельную поверхность технического углерода можно определить по данным электронно-микроскопического анализа. При этом принимается, что форма частиц сферическая, а поверхность - идеально гладкая. При расчете получают геометрическую удельную поверхность SГ:

где ρ - плотность технического углерода; - среднеповерхностный диаметр

Удельную поверхность можно определить также по величине адсорбции низкомолекулярных веществ на поверхности технического углерода. Наиболее широко пользуются методом адсорбции азота при температуре его кипения (метод БЭТ), а также адсорбции фенола и йода из растворов.

Для адсорбции низкомолекулярных веществ доступна вся поверхность частицы с учетом ее неровностей и участков срастания частиц в первичных агрегатах. Удельная поверхность, рассчитанная по адсорбции низкомолекулярных веществ, называется адсорбционной Sа.

Значения удельной адсорбционной поверхности, полученные по адсорбции различных веществ, несколько различаются между собой, так как мелкие поры на поверхности могут быть недоступны молекулам более крупного размера.

Отношение адсорбционной удельной поверхности к геометрической показывает степень шероховатости поверхности частиц. Так как размеры макромолекул каучука обычно значительно больше, чем размеры углублений на поверхности частиц, в углублениях могут адсорбироваться компоненты вулканизующей группы, что влияет на вулканизацию.

Структурность технического углерода определяется степенью развитостью первичных агрегатов. Степень развития цепочечной структуры зависит от способа получения технического углерода и от используемого сырья. Особенно благоприятен для образования первичных агрегатов печной способ производства. Возникающие между частицами химические связи углерод - углерод обусловливают высокую прочность первичных агрегатов. Количество элементарных первичных частиц в таких агрегатах колеблется от 2-3 для низкоструктурных марок технического углерода, до 200-600 для высокоструктурных.

Первичные агрегаты, соприкасаясь, образуют менее прочные вторичные структуры. Прочность вторичной структуры колеблется в зависимости от прочности связей - от слабых ван-дер-ваальсовыхдо сравнительно прочных водородных. Она, как правило, тем больше, чем меньше размер частиц, чем больше шероховатость и содержание кислородных групп на их поверхности.

Вторичная структура, даже наиболее прочная, при введении технического углерода в резиновую смесь разрушается, но может образовываться вновь при смешении, хранении, вулканизации, а также при отдыхе вулканизованной резины.

Прямым методом определения структурности технического углерода является электронная микроскопия; косвенным методом определения структурности является метод масляного числа.

Масляным числом, или абсорбцией масла, называется количество (в мл) нелетучей жидкости (например, дибутилфталата), химически не взаимодействующей с техническим углеродом, поглощаемое 100 г технического углерода при растирании (до образования "лепешки").

Теоретически количество абсорбированного масла должно соответствовать объему промежутков между частицами порошка при предельно плотной их упаковке и полном удалении воздуха. Чем больше развита первичная структура технического углерода, тем в меньшей степени возможна плотная упаковка частиц при смачивании их маслом.

Помимо заполнения промежутков между агрегатами, часть масла адсорбируется их поверхностью. Эта часть масляного числа пропорциональна адсорбционной удельной поверхности технического углерода. Таким образом, масляное число является комплексным показателем: оно увеличивается с ростом удельной поверхности и с повышением уровня структурности.

С1982 года принята система обозначения видов технического углерода, в которой буква обозначает способ его получения, а каждая цифра трехзначного числа является индексом показывающим соответственно такие его характеристики как средний арифметический диаметр частиц в нм, удельная адсорбционная поверхность по адсорбции азота в м2/г и показатель абсорбции дибутилфталата в см3/100г. Способ получения обозначается следующими индексами: К - канальный (диффузионный), П - печной, Т - термический, А - ацетиленовый, С - специальный. Значения индексов, характеризующих основные свойства, представлены в табл. 1.

Плотность. Плотность частиц технического углерода можно определить пикнометрическим способом.

Молекулы жидкостей, которые используют для определения плотности (спирт, ацетон и др.), слишком велики и не могут проникнуть в мелкие промежутки между частицами и углублениями на поверхности частиц технического углерода. Плотность, определяемая таким методом, находится в пределах 1800-1900 кг/м3. При определении плотности в жидком гелии, молекулы которого проникают всюду, она составляет 1900-2000 кг/м3. Плотность, рассчитанная по константам кристаллической решетки, колеблется в пределах от 2130 до 2160 кг/м3,

Плотность технического углерода как материала, состоящего из отдельных частиц или агрегатов, промежутки между которыми заполнены воздухом, характеризуется насыпной плотностью. Насыпная плотность технического углерода составляет 50-300 кг/м3, причем, чем больше его структурность, тем меньше насыпная плотность.

Табл.1. Индексы для характеристики основных свойств ТУ

|

Индекс |

Средний арифметический диаметр частиц, нм |

Удельная адсорбционная поверхность, м2/г |

Показатель абсорбции дибутилфталата, см3/100г |

|

0 |

до 10 |

до 35 |

До 50 |

|

1 |

10-19 |

35-70 |

50-70 |

|

2 |

19-25 |

70-90 |

70-80 |

|

3 |

25-30 |

90-110 |

80-90 |

|

4 |

30-39 |

110-130 |

90-105 |

|

5 |

39-48 |

130-160 |

105-120 |

|

6 |

48-60 |

160-250 |

120-140 |

|

7 |

60-100 |

250-400 |

140-160 |

|

8 |

100-200 |

400-700 |

160-200 |

|

9 |

200 и более |

700 и более |

200 и более |

При такой малой насыпной плотности транспортирование и переработка технического углерода очень затруднительны.

Для удаления из технического углерода посторонних примесей, а также для увеличения его насыпной плотности и улучшения технологических свойств он подвергается специальной обработке.

Наиболее распространенным способом уплотнения технического углерода, значительно улучшающим его технологические свойства, является гранулирование.

При гранулировании, которое проводят мокрым или сухим способами, происходит агломерация порошкообразного технического углерода в мелкие сферические частицы - гранулы. Для обеспечения хороших технологических свойств технического углерода необходимо, чтобы гранулы имели узкий фракционный состав по размеру. Поэтому после окончания процесса гранулирования гранулы обычно просевают через сита для отбора фракции требуемого размера (обычно 0,5-1,6 мм). Более крупные и более мелкие гранулы поступают на дробление и снова возвращаются на агломерацию.

Гранулы должны иметь определенную прочность, различную для разных марок технического углерода. С увеличением размеров первичных частиц и с увеличением структурности гранулирование технического углерода затрудняется, а получающиеся гранулы имеют меньшую прочность.

Гранулирование технического углерода обеспечивает повышение его насыпной плотности от 50-300 до 350-450 кг/м3, уменьшает пыление, облегчая транспортировку и дозирование, и уменьшает время смешения с каучуком.

В техническом углероде допускается содержание золы не более 0,1-0,45%, влаги не более 0,5-2,5% для различных марок.

Технический углерод, полученный диффузионным способом, характеризуется высокой дисперсностью, низкой структурностью, повышенной степенью шероховатости и окисленности частиц.

Технический углерод, полученный термическим способом на природного газа, характеризуется крупным размером частиц и низкой структурностью, а полученный из ацетилена (марка А-327) очень высокой структурностью и дисперсностью.

Наиболее прогрессивный печной способ производства позволяет получать технический углерод с различным размером частиц и разной структурностью. В основном марки технического углерода, полученного печным способом, характеризуются малой окисленностъю и значением рН водной суспензии 7-9.

Разработаны способы окисления поверхности частиц печного технического углерода (азотной кислотой, озоном и др.), позволяющие получать технический углерод подобный диффузионному (марка П234О окисленный, низкоструктурный).

Смешение технического углерода с каучуком

Одним из условий усиливающего действия технического углерода является его максимальное диспергирование в резиновой смеси. Улучшение диспергирования оказывает благоприятное действие на эластичность и прочность вулканизатов при растяжении, а также на сопротивление истиранию. Чем он лучше диспергирован, тем больше его поверхность контакта с каучуком и тем сильнее взаимодействие между ними, приводящее к усилению.

Однако диспергировать технический углерод можно практически до определенного предела. Под предельным диспергированиемпонимают распределение технического углерода в смеси в виде частиц или первичных агрегатов при полном разрушении вторичных агрегатов. В промышленных смесях часть технического углерода находится в виде комочков и, следовательно, реальная площадь контакта меньше его удельной поверхности.

Энергия, затрачиваемая при диспергировании технического углерода, расходуется главным образом на преодоление взаимодействия между частицами и первичными агрегатами. Чем меньше размер частиц, тем больше взаимодействие между ними и тем больше расход энергии.

Грануляция технического углерода затрудняет диспергирование высокодисперсных марок технического углерода с низкой структурностью, образующих наиболее прочные гранулы. В процессе смешения происходит адсорбция эластомера на поверхности технического углерода, причем адсорбированный эластомер не может быть полностью удален с поверхности частиц действием растворителей. Это свидетельствует о хемосорбции полимера на частицах технического углерода. Образованию прочных связей между макромолекулами каучука и частицами наполнителя способствуют процессы механодеструкции, протекающие в процессе смешения и сопровождающиеся возникновением свободных радикалов, которые могут взаимодействовать с техническим углеродом. В результате при смешении каучука с техническим углеродом образуется нерастворимый гель (саже-каучукового гель) и содержание в этом геле связанного каучука зависит от содержания технического углерода в смеси, от его марки (дисперсности, структурности и свойств поверхности), а также от природы эластомера и условий смешения. Как правило, чем больше усиливающее действие технического углерода, тем больше образуется нерастворимого геля.

В процессе смешения технического углерода с каучуком основное время расходуется на его диспергирование в смеси. Различают период введения его в смесь и период диспергирования несмоченных агломератов технического углерода в смеси.

Основным фактором, обусловливающим скорость введения технического углерода в каучук, является степень его уплотнения. Чем больше дисперсность технического углерода, тем медленнее он вводится в смесь. Более структурные марки вводятся легче, чем менее структурные, но той же дисперсности.

Скорости диспергирования различных марок технического углерода существенно различаются. Чем больше степень дисперсности технического углерода, тем труднее он диспергируется. Высокоструктурных марки диспергируются легче, чем низкоструктурные. Скорость диспергирования тем выше, чем больше жесткость смеси.

Влияние технического углерода на свойства резиновых смесей

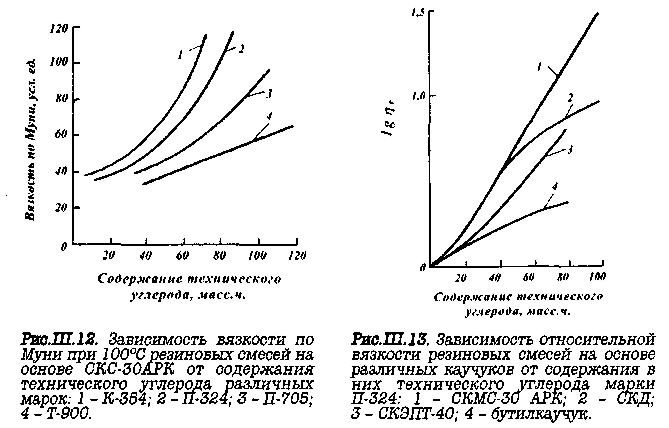

При введении технического углерода в резиновые смеси их вязкость существенно увеличивается за счет гидродинамического эффекта, а также в результате взаимодействия эластомера с техническим углеродом. С увеличением дисперсности и структурности технического углерода вязкость смесей увеличивается. Влияние различных марок технического углерода на вязкость по Муни резиновых смесей на основе бутадиен-стирольного каучука. Кроме того, вязкость резиновой смеси зависит от природы эластомера и от особенностей его взаимодействия с техническим углеродом показано на рис. 2 и 3.

| Рис.2.Зависимость вязкости по Муни при 100оС резиновых смесей на основе СКС-30АРК от содержания технического углерода различных марок: 1 - К-364; 2 - П-324; 3 - П-705; 4 - Т-900. | Рис.3. Зависимость относительной вязкости резиновых смесей на основе различных каучуков от содержания в них технического углерода марки П-324: 1 - СКМС-30; 2 - СКД; 3 - СКЭПТ-40; 4 - бутилкаучук. |

|---|

Пластичность смеси находится в обратной зависимости от ее вязкости: чем выше вязкость смесей, тем меньше их пластичность. С увеличением содержания технического углерода в смеси снижается ее эластическое восстановление и уменьшается усадка при шприцевании резиновых смесей, причем главным фактором, определяющим усадку резиновых смесей при шприцевании является структурность технического углерода. С увеличением структурности, определенной по масляному числу, эластическое восстановление и усадка резиновых смесей уменьшаются. Снижению усадки резиновых смесей способствует образование непрерывной цепочечной структуры наполнителя, что особенно выражено для высокоструктурных марок технического углерода. Влияние технического углерода на вулканизацию резиновых смесей обусловливается значением рН водной суспензии. В зависимости от рН среды технический углерод может замедлить или ускорить процесс вулканизации эластомеров серой в присутствии различных ускорителей вулканизации. Кислая среда, создаваемая техническим углеродом, полученным диффузионным способом, увеличивает время подвулканизации и время достижения оптимума вулканизации особенно в присутствии ускорителей основного характера. Технический углерод, полученный печным способом, имеющий на поверхности минеральные примеси и создающий щелочную среду, вызывают существенную опасность подвулканизации резиновых смесей.

Способы модификации поверхности технического углерода

Все работы, связанные с улучшением свойств технического углерода связаны с изменением характера взаимодействия между поверхностью технического углерода и матрицей эластомера.

Изменяя структуру и поверхностные свойства технического углерода путем модификации можно целенаправленно влиять как на свойства самого получаемого продукта, так и в конечном счете, на эксплуатационные свойства резин.

Возможны три типа модификации наполнителей:

- геометрическая, связанная с изменением структуры, пористости и размеров частиц;

- адсорбционная, являющаяся обратимой, например, физическая адсорбция олигомеров, поверхностно-активных веществ;

- химическая, происходящая в результате химической реакции с реакционноспособными соединениями или путем прививки полимеров и являющаяся необратимой.

На практике трудно различить эти три типа модификации, так как они часто сопровождают друг друга.

Данненберг предлагает изменить характер поверхности технического углерода хемосорбцией или прививкой полимерных молекул. Для этого могут быть использованы следующие реакции:

- полимеризация мономеров на поверхности техуглерода;

-реакция полимерных радикалов с радикалами поверхности техуглерода;

-прививка молекул полимера с помощью реакции обмена водорода в растворе;

-реакции анионов полимеров с активными группами поверхности техуглерода.

Техуглерод при этом становится гидрофобным и повышается егодиспергируемость.

Композиции техуглерода и полимера получают, проводя полимеризацию соответствующего мономера в растворителе в присутствии техуглерода. В качестве мономера используют стирол, 2-этилгексилакрилат, лаурилметакрилат, стеарилметакрилат, винилхлорид.

Используя реакции алкилирования по связи С-О, на поверхности техуглерода можно прививать функциональные алкилы и свободные радикалы. Модифицирование технического углерода свободными радикалами улучшает его физико-химические свойства, диспергируемость, влияет на взаимодействие эластомеров с техуглеродом.

При алкилировании техуглерода олефинами, циклопарафинами, спиртами, простыми и сложными эфирами могут быть получены различные типы техуглерода с максимальной гидрофобностью. Такой технический углерод может быть использован для усиления неполярных полимеров. При этом улучшается сопротивление истиранию и прочность при разрыве резин. К аналогичным результатам приводит гидрофобизация технического углерода его алкилированием или алкилированием в безводной среде инертного растворителя в присутствии катализатора Фиделя-Крафтса.

Предлагается наносить на поверхность технического углерода полициклические ароматические модификаторы. Экспериментальные данные показали, что применение модифицированного технического углерода в качестве наполнителя приводит к увеличению содержания углерод-каучукового геля в резиновых смесях, увеличению условной прочности вулканизатов, а также увеличению условного напряжения при 300% и увеличению сопротивления раздиру.По мнению авторов этот эффект обусловлен увеличением межфазного взаимодействия технический углерод-эластомер,что ведет к снижению сорбции на поверхности наполнителя низкомолекулярных веществ и более однородному распределению технического углерода в каучуке. Однако, о промышленном применении данного способа модификации речи пока не идет.

Сообщается, что гидрофильный техуглерод может значительно улучшить свойства наполненных им вулканизатов. Гидрофилизации технического углерода добиваются различными способами окислительной модификации, а также взаимодействием ПАВ типа спиртов.

Значительный интерес представляет модификация технического углерода различными азотосодержащими веществами. При использовании азотосодержащего технического углерода возможно улучшение прочностных характеристик резин и улучшение их сопротивления термическому и атмосферному старению. В зависимости от вида используемого амина, поверхность технического углерода имеет или гидрофильный или гидрофобный характер. Функциональные группы на поверхности технического углерода способны существенным образом влиять на кинетику вулканизации резиновых смесей и на свойства вулканизатов.

Для прививки функциональных групп на поверхность технического углерода Ривин и Данненберг использовали следующие способы:

1. Бромирование технического углерода с последующим аминированием, дающим -NH2, -NHCH3, -N(CH3)2, -NHCH2-CH=CH2, -N(CH2CH=CH2)2группы

2. Реакцию технического углерода с натрием в диметоксиэтане, дающую радикальный анион с последующим добавлением реагентов, дающих: -OH, -NO, -COOH, -C2H5, -CH2-CH=CH2;

3. Реакции с элементарной серой и галогенами, дающими группы: -S5, -Cl, -Br, -J.

Модифицированный технический углерод испытывали в резиновых смесях на основе бутадиен-стирольного каучука, бутадиенового каучука и бутилкаучука с использованием тепловой обработки наполненных резиновых смесей. Влияние модифицированного технического углерода на свойства резин довольно сложно из-за воздействия функциональных групп на вулканизацию резиновых смесей.

Технический углерод с гидроксильными поверхностными группами получают при перемешивании в шаровой мельнице, используя 20%-ный раствор гидроксилсодержащего полибутадиена в ацетоне или толуоле, а последующую сушку проводят при температуре 66 градусов. Полученный таким образом техуглерод применяют для усиления резин на основе фторкаучука.

Для получения модифицированного полимером наполнителя с предварительным гидроксилированием его поверхности, полимер на обработку подают в виде аэрозоля водного раствора.В качестве полимера берут водорастворимые соединения, такие как поливиниловый спирт, полиакриламид, поликарбомидную смолу. Гидроксилированный технический углерод можно получить обработкой органическими соединениями в количестве 0,3-2% масс., содержащими карбоксил, или метиленгидроксил (-CH2OH)группы. Такая обработка, приводящая к образованию на поверхности техуглерода активных гидроксилъных групп, осуществляется в среде органического растворителя при 150-200°С. Возможна дальнейшая обработка технического углерода полиамидом при перемешивании в процессе грануляции.

Технический углерод, имеющий улучшенное диспергирование в диеновых каучуках, получают модифицированием глицерином,в количестве 0,1-0,15% от массы технического углерода. В этом случае повышается прочность при разрыве и сопротивление к раздиру резин. С этой же целью в маслонаполненных каучуках общего назначения применяется технический углерод, модифицированный полиэтоксилированной карболовой кислотой.

В патенте США предлагается обрабатывать поверхность технического углерода для образования на поверхности простых и сложных эфиров. Такой технический углерод увеличивает скорость вулканизации, увеличивает модvль и сопротивление раздиру резин.

Интересны развиваемые в настоящее время работы по окислительной модификации техуглерода. Получаемый при этом техуглерод близок по своим характеристикам к газовому канальному К354.

Канальный техуглерод отличается высоким содержанием общего кислорода и кислородсодержащих групп на поверхности: хинонных, карбоксильных, фенольных, лактоновых и других. Канальные типы техуглерода сообщают резиновым смесям пониженную склонность к подвулканизации. Вулканизаты имеют высокую прочность, низкие напряжения при заданном удлинении, малое теплообразование и высокие значения относительных удлинений и усталостной выносливости, обеспечивают высокой стойкостью к термическому старению.

Для окисления печных типов техуглерода применяются различные окислители. В процессе окислительной модификации, наряду с изменением химии поверхности, изменяются и структурно-морфологические характеристики техуглерода.

Окисление озоном печного техуглерода позволяет приблизиться к уровню свойств канального техуглерода. Однако окисление озоном трудно реализовать в промышленном масштабе. Окисление техуглерода перекисью водорода направляет процесс модификации в основном на образование фенольных и карбоксильных группировок. Недостатком процесса является большой расход окислителя и необходимость нейтрализации большого количества кислого раствора.

Швейцером предлагается окислять техуглерод при равномерном нагреве неподвижного слоя техуглерода в токе воздуха или кислородсодержащей смеси. Для ускорения процесса окисления техуглерода в режиме псевдожижения рекомендуется использовать кислородсодержащий газ, смешанный с газообразной перекисью. Причем перекись инициирует окисление, а не является окислителем, так как в отсутствие кислорода окисление перекисью идет в незначительной степени. В качестве перекисей можно применять перекиси, летучие в условиях реакции, со структурной формулой К-ООН, где К. - водород или углеводородный радикал, содержащий от 1 до 12 атомов углерода в виде алкила, арила или др. Лучшие результаты получены с перекисью водорода, являющейсялегколетучим продуктом, которая расщепляется полностью нагидроксильные радикалы.

Окисленный печной техуглерод получают обработкой азотной кислотой на стадии мокрого гранулирования и сушки. Например, предложено обрабатывать низкоструктурный печной техуглерод 10-12%-ным раствором азотной кислоты, а сушку обработанного техуглерода проводить при температуре 200-280°С.

Предлагается двухстадийное окисление для изменения структурных и химических свойств поверхности техуглерода. На первой стадии происходит термическое окисление молекулярным кислородом при температуре 510-565°С для получения пористой поверхности техуглерода. На второй стадии техуглерод окисляется азотной кислотой или окислами азота для получения поверхности с заданными свойствами. Однако данные способы не свободны от недостатков. Помимо трудностей реализации в промышленном масштабе, следует отметить коррозию аппаратуры и наличие оксидов азота. Необходим эффективный отвод тепла и герметизации всей аппаратуры.

От содержания общего кислорода и его распределения по функциональным группам на поверхности техуглерода во многом зависят свойстварезиновых смесей и вулканизатов.С увеличением степени окисления техуглерода снижается склонность резиновых смесей к подвулканизации. Возрастает взаимодействие «каучук - наполнитель», увеличивается жесткость сырых резиновых смесей. Также увеличивается сопротивление резин к многократным деформациям. Роль замедлителей вулканизации резиновых смесей выполняют хинноные группы поверхности техуглерода, которые способны выводить из вулканизующей системы радикалы ускорителя, продукты их разложения, сульфида водорода и других активных веществ.

Механоактивация как способ повышения активности веществ

В последнее время наметилась тенденция использования механохимических методов диспергирования минеральных наполнителей для перевода их в метастабильное состояние. К таким методам относятся механическое дробление и активация материалов с помощью различного рода измельчительного оборудования: планетарных мельниц, дезинтеграторов и т.д.

Перспективность технологий механической активации порошковых материалов связана с низкимиэнерго- и металлоемкостью оборудования, экологической безопасностью процесса, возможностью расширения сырьевой базы. Наиболее эффективным прибором в этом смысле является планетарная мельница. Она представляет собой машину типа барабанных шаровых мельниц, где воздействие гравитационного поля на рабочее тело заменено центробежной силой. Это позволяет увеличить уровень энергии, подводимой к частицам обрабатываемого вещества, больше время контакта частиц, проведение механохимических процессов между несколькими реагентами непосредственно в аппарате.

Эффективность планетарных мельниц можно проиллюстрировать следующим сравнением: высокая дисперсность кварца достигается в планетарной мельнице в течение 2 мин измельчения, та же дисперсность кварца в обычной шаровой мельнице достигается после 10-12 часов измельчения. Кроме того, дисперсность вещества, полученная в разных активаторах, различна. Так на вибромельницах и аттриторах повышенной мощности удается достичь дисперсности частиц ~ 0,3-0,5 мкм, на сверхзвуковых струйных мельницах ~ 0,2 мкм, на планетарных мельницах- 0,01-0,02 мкм.

Таким образом, для получения порошков высокой дисперсности при активации соединений на первое место среди существующего оборудования выдвигаются планетарные мельницы вследствие малых габаритов, высокой энергонапряженности, быстрого измельчения до очень высоких степеней дисперсности.

Механическая обработка твердых веществ один из методов физического стимулирования химических процессов. Тонкое измельчение твердых веществ очень часто повышает их реакционную способность, ведет к появлению метастабильных состояний и фаз. В местах контактов трущихся тел происходит импульсный подъем температуры, за которым следует быстрое охлаждение, закалка. При измельчении и дроблении кристаллов могут идти химические реакции, в результате которых появляются новые вещества, играющие роль примесей. Пластическая деформация твердого тела обычно приводит не только к изменению формы твердого тела, но и к накоплению в нем дефектов, изменяющих физико-химические свойства, в том числе реакционную способность. Накопление дефектов может быть использовано в химии для ускорения реакций с участием твердых веществ, снижения температуры процессов и других путей интенсификации химических реакций в твердой фазе. Твердое вещество в мелкодисперсном состоянии может существенно отличаться по своим физико-химическим свойствам от такого же вещества, взятого в виде массивного образца. При разнообразных видах механического воздействия на вещество - трении, сжатий, ударе, давлении - могут происходить специфические химические превращения.

Особенностью процесса активирования твердого вещества в результате механической обработки является то, что активирование происходит, когда размер частиц в процессе измельчения достигнет некоторой критической величины.

Повышение реакционной способности в результате механической активации можно рассматривать как один из методов получения твердых веществ в метастабильной, активной форме. Поскольку химические реакции с участием твердых веществ в зависимости от особенностей их механизма по-разному чувствительны к различным дефектам, которые содержатся в кристалле, задача механической активации состоит не только в том, чтобы произвести накопление дефектов вообще, но и получить именно тот вид дефектов, который необходим для данной реакции. Эта цель может быть достигнута как подбором условий механического воздействия на кристалл (энергия воздействия, длительность, соотношение между давлением и сдвигом, температура обработки, состав окружающей атмосферы), так и учетом особенностей строения кристалла.

Возникают два главных вопроса примеханохимии:

1) исследование того, какие химические реакции могут происходить в момент механического воздействия на вещество;

2) изучение влияния предварительной механической обработки на реакционную способность твердых веществ.

Первые попытки объяснить химизм процессов, происходящих при механической обработке твердых тел, были сделаны в конце прошлого века французским ученым Морсиленом Бертло. Бертло пришел к выводу, что в ходе механической обработки на контактах между частицами твердых веществ или внутри этих частиц возникают зоны локальных разогревов, которые и являются ответственными за возбуждение химических реакций.

Выяснилось, что химические процессы в момент механической обработки происходят не везде, а главным образом там, где концентрируется напряжение, например, в месте контакта между частицами твердого тела, где химические реакции происходят вследствие локального выделения тепла и одновременного возникновения в этой области кристалла довольно высоких давлений и сдвиговых напряжений.

Вершина движущейся трещины при разрушении твердых материалов является другим наиболее вероятным местом протекания химических процессов. Поверхности скола еще долгое время после прохождения трещины содержат активные центры, места, где существуют наиболее благоприятные условия для последующего взаимодействия поверхности кристалла с молекулами газа, жидкости или твердого тела. Основными причинами, благодаря которым после механической обработки изменяется реакционная способность, являются следующие:

1) образование новой поверхности, диспергирование;

2) образование дефектов кристалла (дислокаций, точечных дефектов)

3) образование включений твердых продуктов механолиза.

Исследования в области теории и практического использования механической активации в материаловедении позволили выявить следующие закономерности:

Механическая энергия, сообщаемая материалу при ударном воздействии, лишь частично расходуется на увеличение удельной поверхности диспергируемого материала и в большей степени приводит к повышению внутренней энергии вещества. В зависимости от времени и интенсивности воздействия ударной обработки вещества происходит изменение энергии электронных состояний, что приводит к возникновению возбужденных состояний в атомной структуре и перемещениям атомов на поверхность кристаллической решетки диспергируемого материала. При значительных дозах поглощенной механической энергии в системе наблюдается перемещение атомов, чаще на 1-2, реже на 3-4 межатомных промежутка.

Перемещение атомов приводит к искажению валентных углов в кристаллической решетке, что сопровождается повышением реакционной способности веществ. Перемещение и проникновение «чужеродных» атомов в кристаллическую решетку может вызвать ее деформацию и развитие химических реакций в диспергируемой системе.

Подобные аномальные изменения в кристаллической структуре ультрадисперсных соединений, а также их особые физические свойства (обобществление электронов, входящих в ансамбль, и делокализация электронной плотности) приводят к повышению их реакционной способности. Использование различных физических воздействий на твердые тела для усиления их реакционной способности особенно актуально при разработке материалов, представляющих собой многокомпонентную систему.

Следующим достоинством этой технологии является равномерное распределение наполнителя в матрице полимера.

При измельчении дисперсных материалов, образуются дефекты различных типов, дислокации, возможна и деформация самой кристаллической решетки. Наличие дефектов неминуемо приводит к энергетической неоднородности частиц материала, ее повышению и, как следствие, увеличению адсорбционной способности. Непористая структура исходного материала после измельчения в различного активаторах превращается в пористую. Переход является следствием слипания при диспергировании измельченных частиц в более или менее прочные вторичные частицы. Если контакты между соседними частицами слабые, то полученные агрегаты снова могут разрушаться. При повышенных локальных температурах, развивающихся в аппарате при измельчении скоростным ударом, из первичных частичек образуются вполне стойкие агломераты. Промежутки между первичными частицами внутри агломератов и между отдельными.

Приготовление смесей на основе бутадиен-нитрильных каучуков

Бутадиен-нитрильные каучук - сополимеры бутадиена и нитрила акриловой кислоты производятся различной твердости и вязкости. Их свойства и перерабатываемость в значительной мере зависят от содержания нитрильных групп, которые сообщают структурным единицам способность к межмолекулярному взаимодействию, снижают гибкость полимерных цепей и способствуют возникновению сшитых и разветвленных структур.

Специфичным для СКН является высокая энергоемкость смешения и затрудненное распределение ингридиентов в смеси. Бутадиен-нитрильные каучуки типа СКН-40 и СКН-26 с вязкостью по Муни порядка 90-120 и жесткостью 18-20 Н пластицируются на холодных вальцах 60 или 84 дюйма при минимальных зазорах. Энергоемкость пластикации значительно выше, чем для НК или БСК и составляет около 1,8кВт*ч/кг. Это обстоятельство, по-видимому, связано прежде всего с высокой вязкостью СКН, примерно в 2 раза превышающий вязкость каучуков общего назначения (энергия обработки прямо пропорциональна вязкости).

Смешение сопровождается большими тепловыделениями и повышением температуры, поскольку системы теплообмена смесителей и вальцев не позволяют отобрать избыточное тепло. При повышенных температурах и механических напряжениях в смесях на основе СКН в отличие от смесей на основе СКИ или БСК преобладает процесс структурирования, вязкость растет с увеличением температуры и длительности обработки. С 'введением в смесь высокоактивных и структурных типов технического углерода типаФИФ, ХАФ, ПМ-70, ПМ-100 еще больше возрастает вязкость и образуется жесткийСКГ. Это приводит к такому возрастанию жесткости, что дальнейшая обработка смесей и их профилирование очень затрудняются.

В этом случае процесс смешения надо проводить при пониженных температурах, а поскольку теплообразование уменьшается с уменьшением скорости обработки, то и при небольших скоростях вращения роторов или валков (10--20 об/мин).

Специфическим для СКН технологическим приемом, позволяющим снизить температуру смесей, является одновременное введение в смеситель технического углерода и мягчителей, что замедляет процесс структурирования, увеличивает в два раза время до начала подвулканизации, но несколько ухудшает распределение наполнителя в полимере.

При высоком наполнении (свыше 80 масс.ч) технический углерод следует вводить в каучук в два-три приема, тщательно перемешивая заправку каждый раз при опущенном верхнем затворе. Эффективным для снижения структурирования и улучшения свойств смесей и вулканизатов является использование двух стадийных режимов смешения. Это особенно полезно, когда наполнение велико, а содержание мягчителя мало.

Серу значительно лучше распределять, если ее вводить в начале цикла в резиносмеситель, а не на вальцах (коэффициент разброса концентрации серы в готовой смеси 14--12% в резиносмесителе и 23--22% на вальцах).

Другим специальным рецептурно-технологическим приемом является использование временных пластификаторов типа полимеризационно способных олигоэфиракрилатов. При введении ОЭА в резиновые смеси вязкость падает, как и при введении обычных мягчителей, при этом снижаются теплообразования и энергозатраты на смешение.

Однако действие ОЭА как пластификаторов исчерпывается на стадии смешения и их добавки (до 5--8%) не снижают прочностных показателей вулканизатов. В процессе вулканизации каучук-олигомерных систем в присутствии инициаторов радикальных реакций протекает химическая прививка молекул ОЭА к цепи СКН, облегчающаяся сходством их химической природы. Происходит дополнительное структурирование СКН и образование в нем микро участков жесткой структуры гомополимера ОЭА, играющих роль активного наполнителя.

Бутадиен-нитрильный каучук БНКС-18

Бутадиен-нитрильный каучук БНКС-18 АМН - продукт эмульсионной полимеризации бутадиена с нитрилом акриловой кислоты.

Где, А - низкотемпературная полимеризация (+5оС);

М - каучук «мягкий» содержит регулятор ММ в эмульсии, не требует пластикации в производстве композиций;

Н - каучук заправлен не темнеющимпротивостарителем.

Использование БНКС-18АМН в исследованиях объясняется тем, что мягкий (М) каучук, как отмечено ранее, не требует пластикации, следовательно, для изготовления резиновой смеси расходуется меньше времени. Сокращение времени изготовления резиновых изделий является одним из основных факторов при выборе технологии изготовления.

Технический углерод П803

Техуглерод марки П803 - печной, малоактивный техуглерод, получаемый при термоокислительном разложении жидкого углеводородного сырья, с низким показателем дисперсности и средним показателем структурности. Используется как пигмент-наполнитель в резинотехнической и лакокрасочной промышленности, для окраски бетона, полимеров, в производстве сухих строительных смесей.

Табл.2. Основные свойства ТУ П803

|

Наименование показателей |

Единицы измерения |

П803 |

|

Уд.площадь поверхности, |

м2/г |

14 - 18 |

|

Число адсорбции масла |

см3/100г |

86-100 |

|

Средний размер частиц |

нм |

Технический углерод N550

Средне дисперсный средне усиливающий техуглерод. Обеспечивает высокую экструзионную способность, сравнительно высокое сопротивление раздиру. Применяется в резиновых смесях для изготовления корпуса и камеры шин. Изделия, профилированные экструдированием. Резинотехнические изделия, уплотнители, шланги.

Табл.3. Основные свойства ТУ N550

|

Наименование показателей |

Единицы измерения |

N550 |

|

Уд.площадь поверхности, |

м2/г |

39-43 |

|

Число адсорбции масла |

см3/100г |

121 ± 5 |

|

Средний размер частиц |

нм |

93 |

Технический углерод N774

Низкодисперсныйтехуглерод средней активности, придающий смесям высокую упругость и улучшенные динамические свойства.Применяется при изготовлении шинных каркасов и резинотехнических изделий.

Табл.4. Основные свойства ТУ N774

|

Наименование показателей |

Единицы измерения |

N774 |

|

Уд.площадь поверхности, |

м2/г |

28-32 |

|

Число адсорбции масла |

см3/100г |

72+-5 |

|

Средний размер частиц |

нм |

124 |

Методика определения упругопрочностных характеристик при растяжении

Упругопрочностные свойства при растяжении (предел прочности, относительное удлинение при разрыве) эластомеров, определяли на испытательной машине "ShimadzuAutograph" при скорости перемещения захвата 500 мм/мин при комнатной температуре в соответствии с ГОСТ 270-75 на лопатках типа 1, количество образцов - 3 для одной серии резин.

Сущность метода заключается в растяжении образцов с постоянной скоростью до разрыва, при этом проводятся измерения силы при заданных удлинениях и в момент разрыва, а также удлинение образца в момент разрыва.

Условная прочность fp: ;

где Рр - нагрузка, при которой наступает разрыв, МН(кгс);

d -среднее значение толщины образца до испытания, м(см);

b0- ширина образца до испытания, м(см).

Относительное удлинение при разрыве ep (%):

где lp-расстояние между метками в момент разрыва образца, мм

l0 - расстояние между метками образца до испытания, мм.

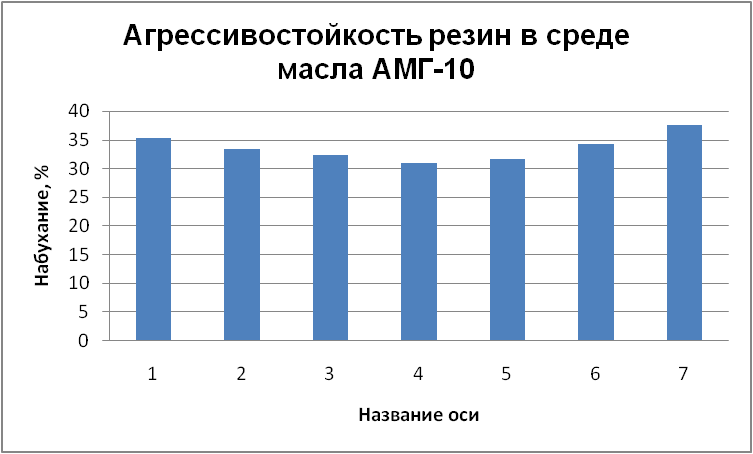

Методика определение стойкости резин к агрессивным средам

Испытания проводили по методике испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред по изменению массы (метод А) по ГОСТ 9.030-74. Сущность метода заключается в том, что образцы в ненапряженном состоянии подвергают воздействию сред при заданных температуре и продолжительности, и определяют их стойкость к указанному воздействию по изменению массы.

Образцы для определения изменения массы изготавливали образцы цилиндрической формы (Æ=10мм, h=10мм). Число образцов для определения каждого показателя при испытаниях - не менее трех.

Исследования проводили в среде масла АМГ-10 при температуре 70°С в течение 72 ч в термошкафу «ES 4610» (Россия).

Взвешивание образцов производили на весах АУ-1У-5/3х3 (ГДР) с погрешностью ± 0,0002 г.

Изменение массы (степень набухания) образца Dm в процентах вычисляли по формуле:

(8)

где m1 - масса образца до испытаний, г, m2 - масса образца по истечении времени выдержки, г.

Методика определения абразивостойкости

Абразивостойкость резин, оценивали в соответствии с ГОСТ 426-77 «Метод определения сопротивления истиранию при скольжении».

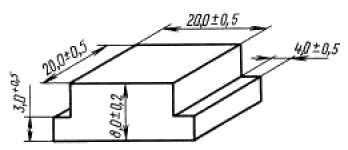

Сущность метода заключается в определении износа материала при истирании образцов, прижатых к абразивной поверхности вращающегося с постоянной скоростью цилиндра при постоянной нормальной силе. Образцы имели следующую форму (рис. 4).

Рис.4. Схематическое изображение образца для исследования износостойкости на машине трения МИ-2.

Количество испытуемых образцов - не менее трех. Сопротивление истиранию определяли на приборе МИ-2 (Россия).

Основные технические данные прибора:

- усилие прижатия на 2 образца - 26 Н;

- время испытания - 300 сек;

- скорость трения - 0,36±0,05м/с

- абразивное средство - наждачное полотно Р180.

Объемный износ резины в смз вычисляли по формуле:

где m1 - масса образца до испытания, г; m2 - масса образца после испытаний, г; r - плотность резины (г/смз), определяемая по ГОСТ 267-73. Определение массы образцов проводили на лабораторных весах АУ-1У-5/3х3 (ГДР) с погрешностью ± 0,0002 г.

Методика определения плотности

Плотность образца вычисляют по формуле

где плотность ипытательной жидкости при температуре испытания, г/см3;

масса образца в воздухе, г;

масса образца с проволокой в жидкости, г;

масса проволоки или проволоки с сетчаткой подложкой в жидкости, г.

Погрешность метода - не более 0,2 %.

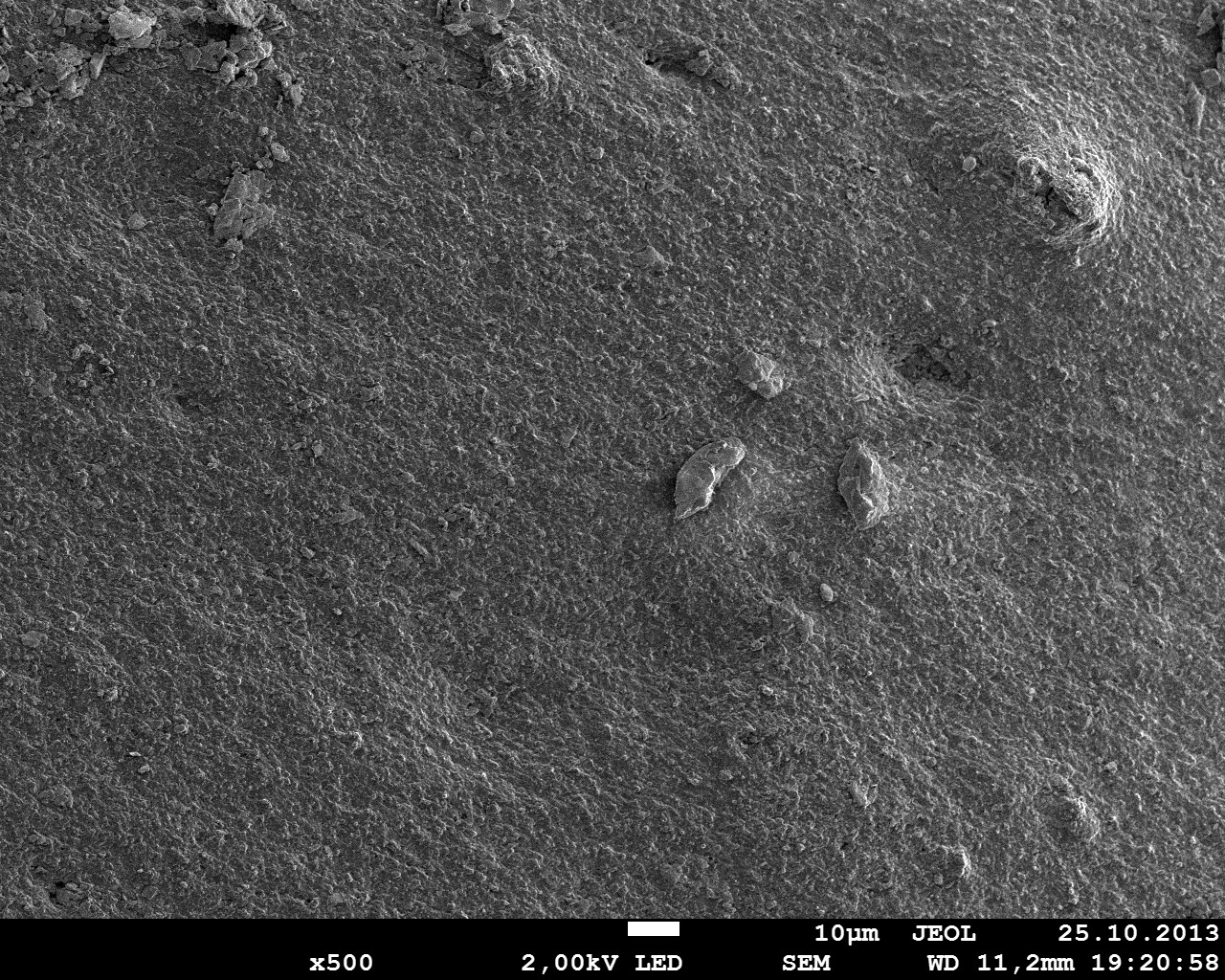

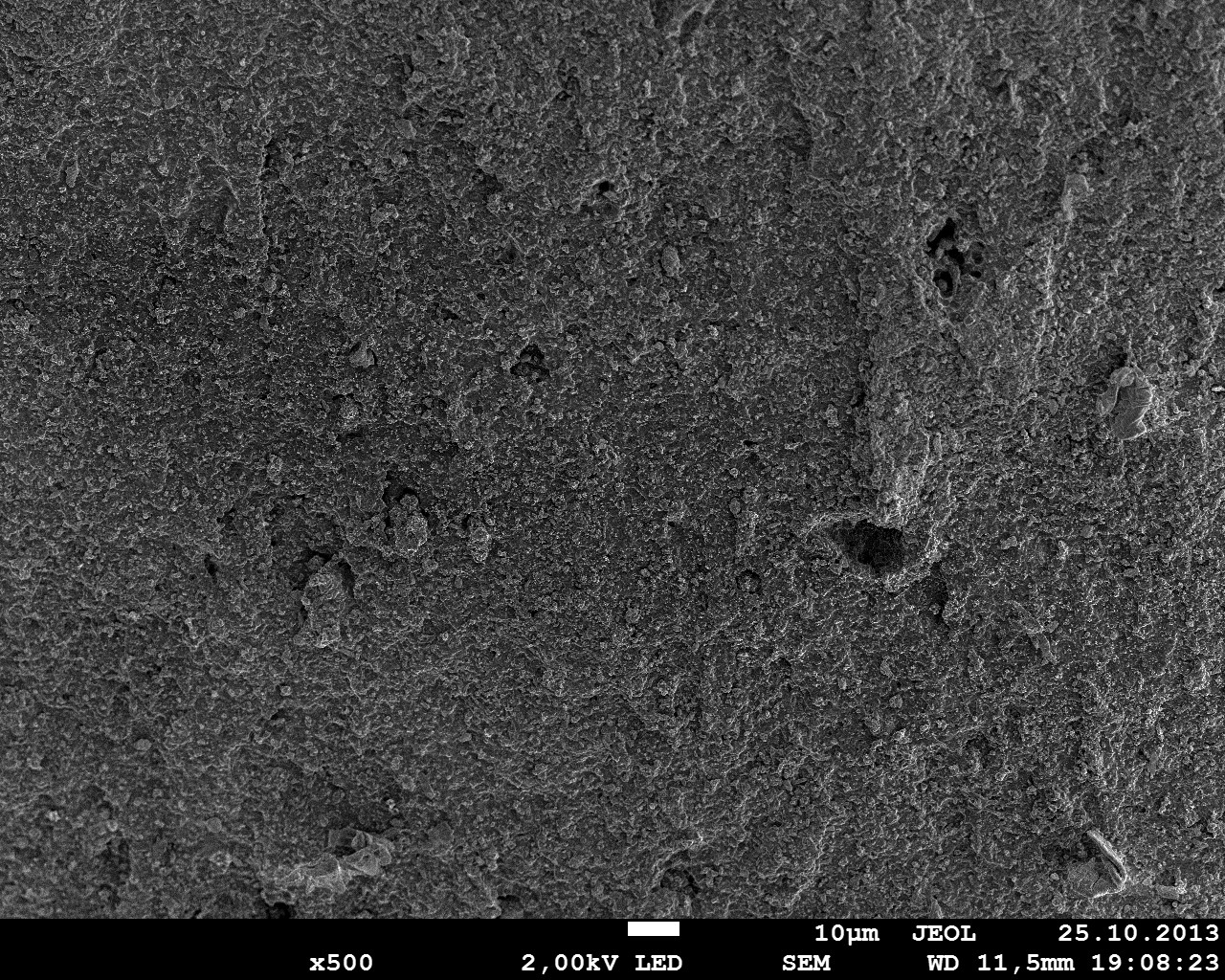

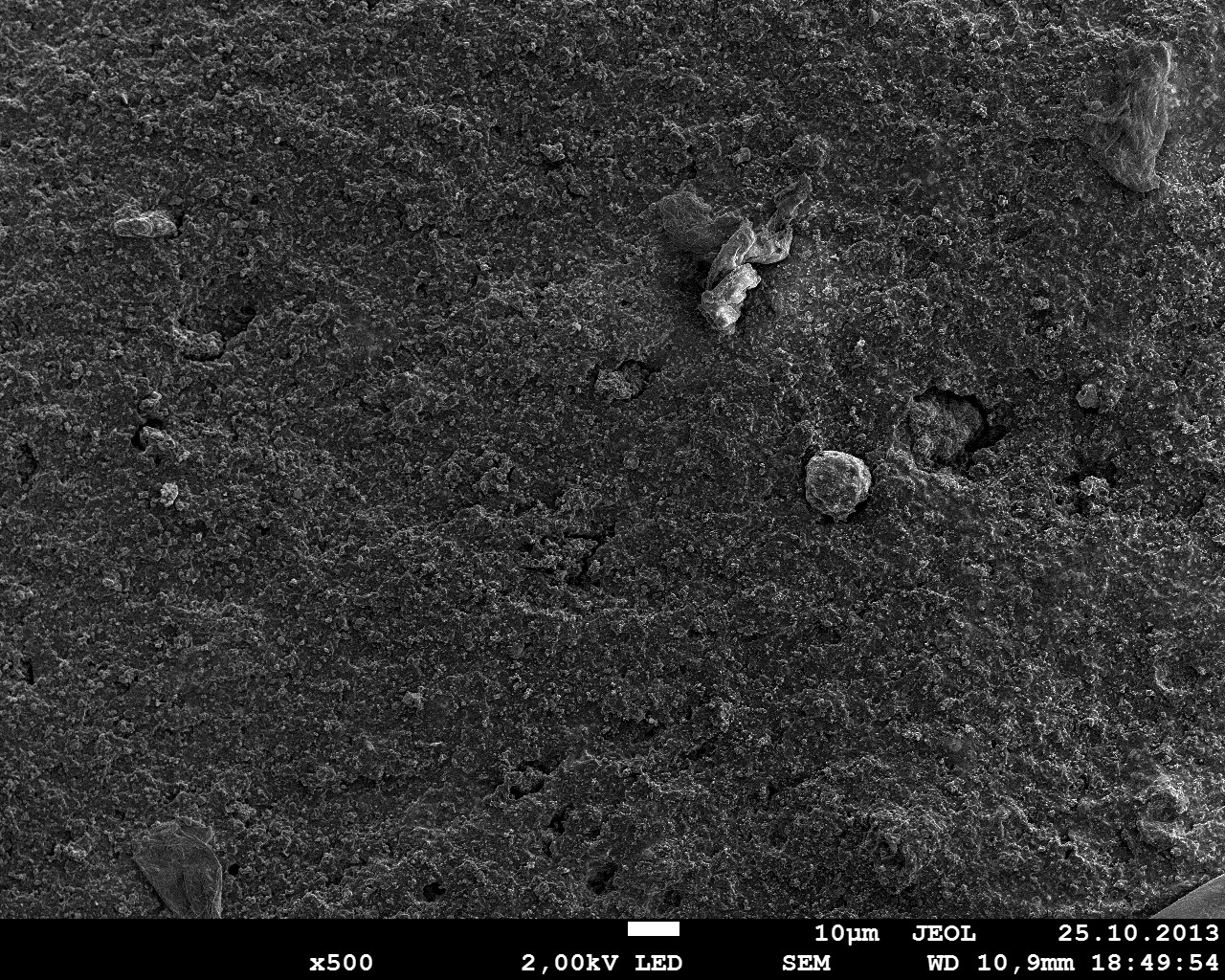

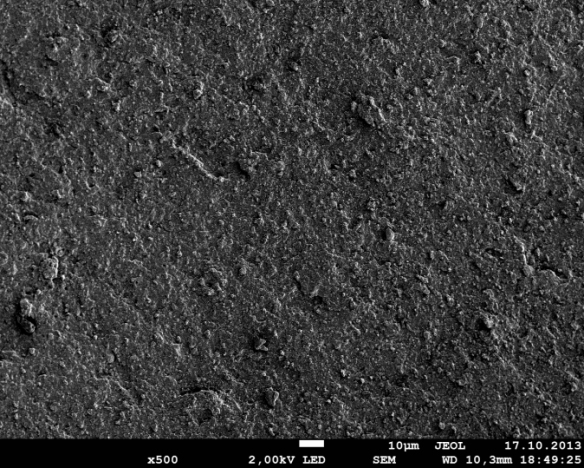

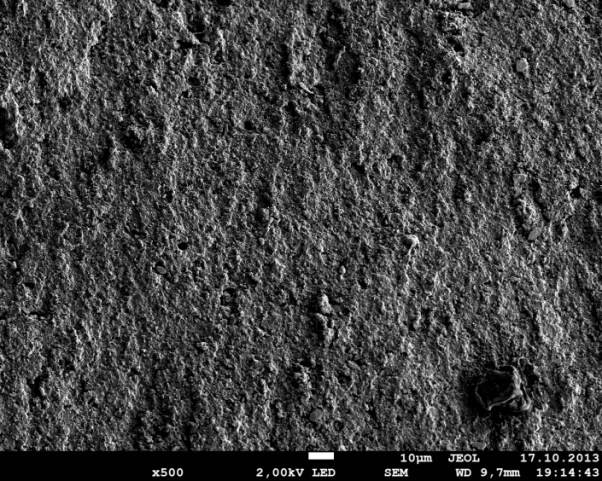

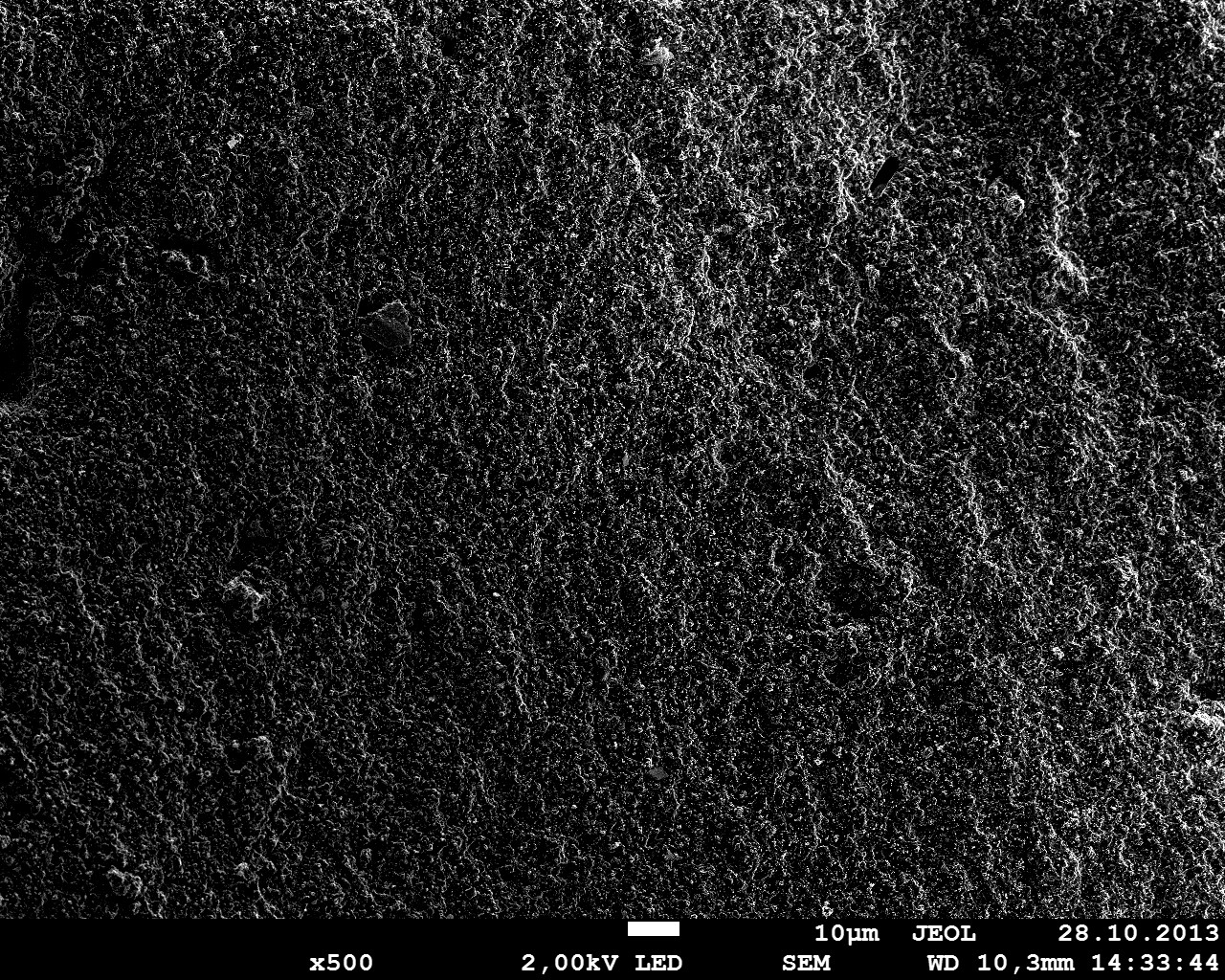

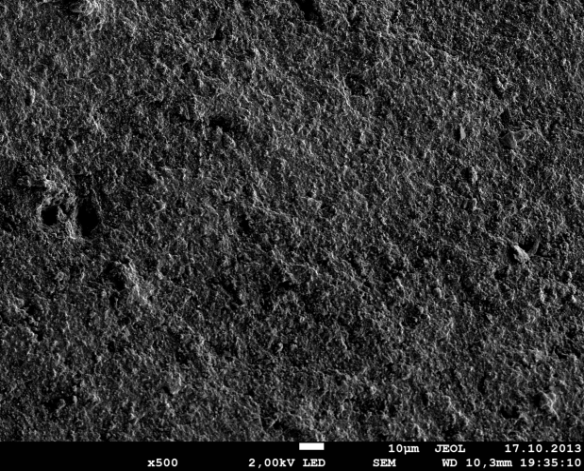

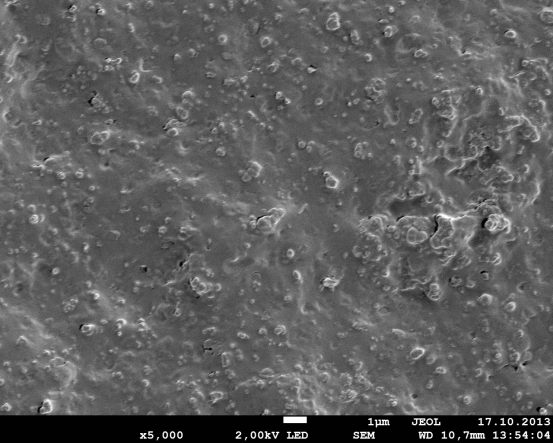

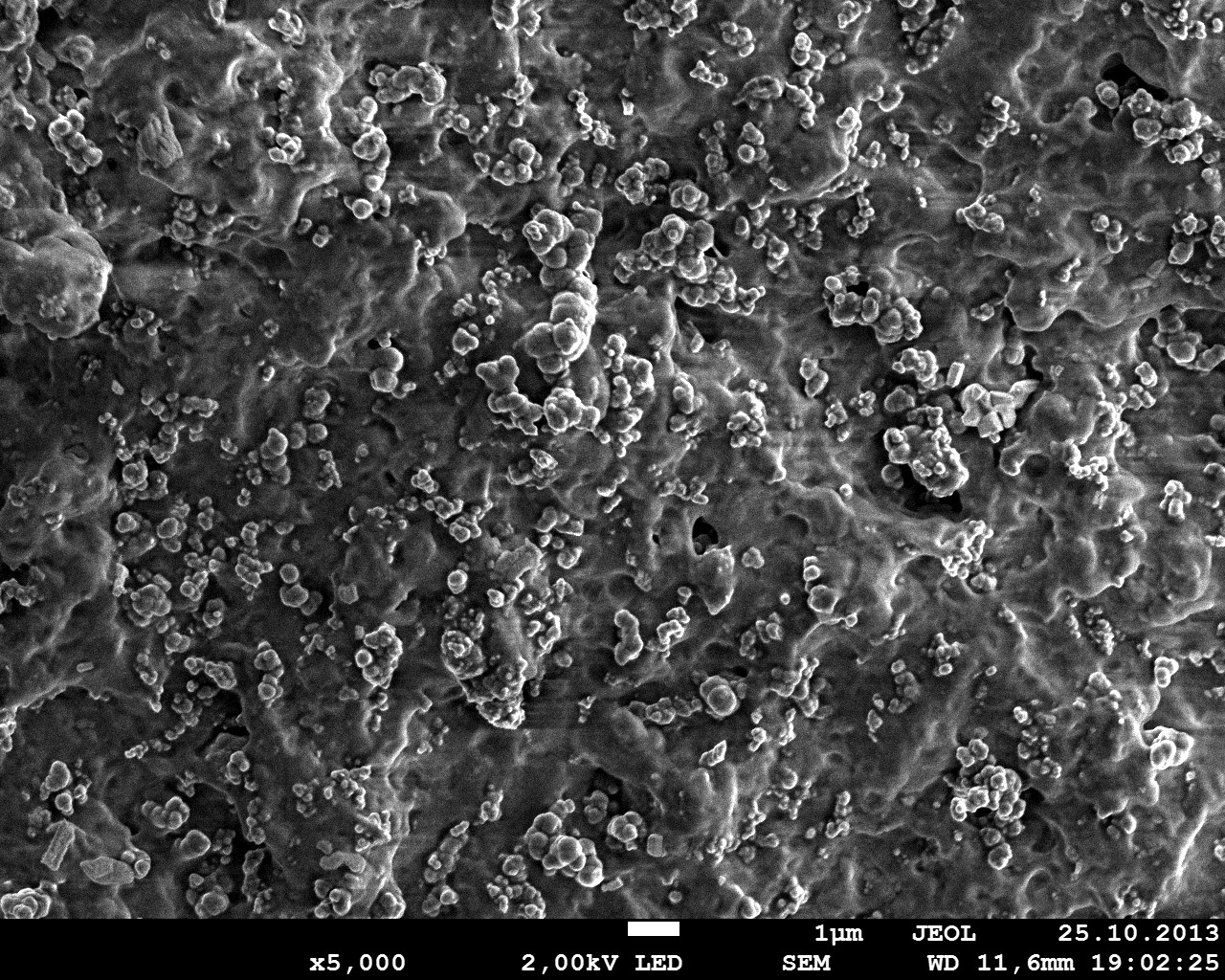

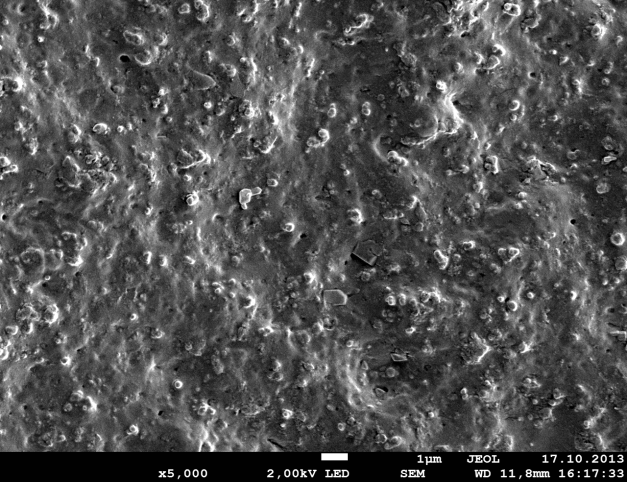

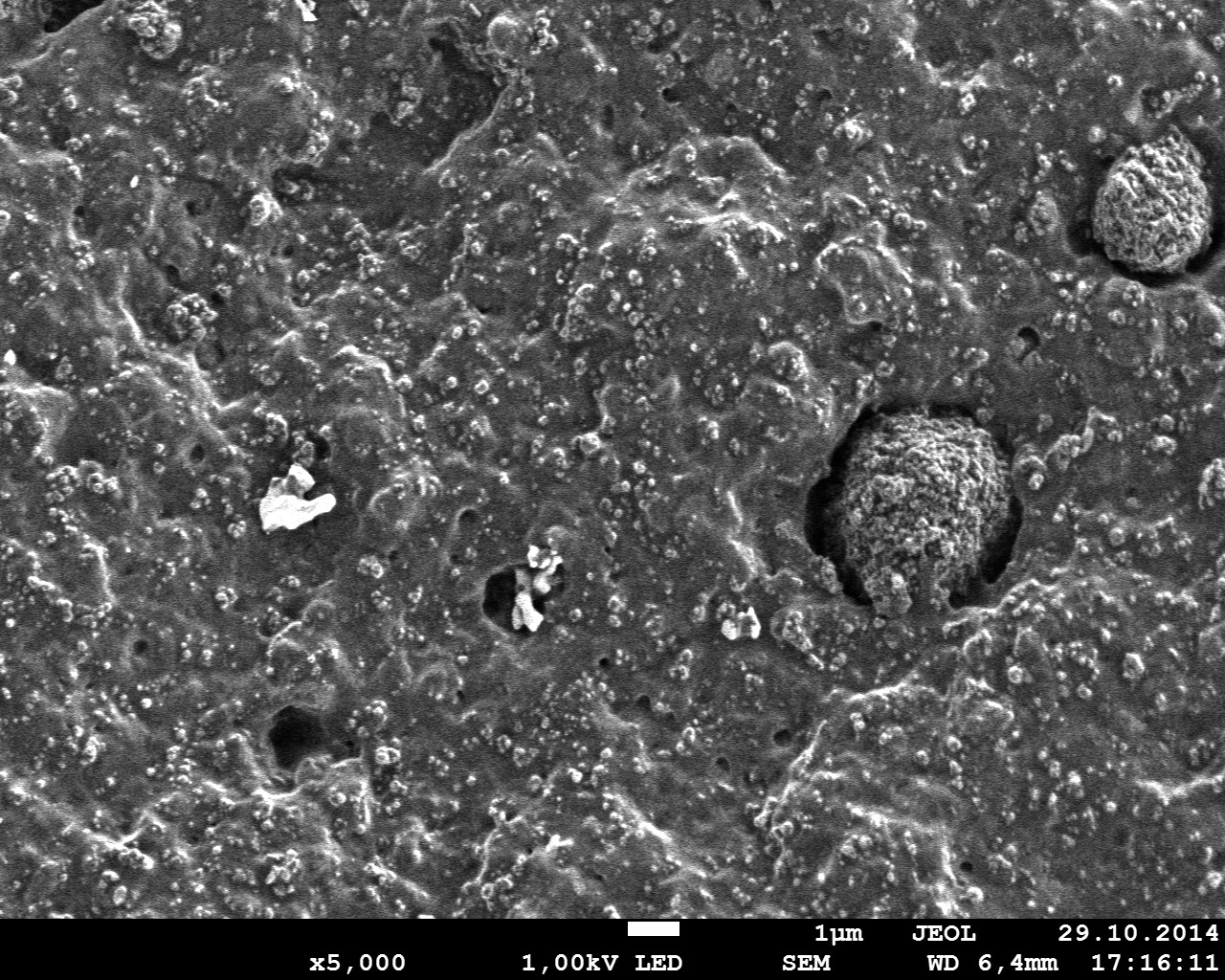

Электронно-микроскопическое исследование надмолекулярной структуры композиций

Изучение фазовой организации и надмолекулярной структуры композиций проводилось с помощью Растрового электронного микроскопа JEOL JSM 7800F (Япония). Применяли ускоряющее напряжение 2кV, режим вторичных электронов.

Образцы изготовлены двумя способами: методом изготовления низкотемпературного скола с напылением и методом раздира. Охлаждение жидким азотом проведено в течение 5 минут. На поверхность полученных сколов нанесено пленка золота толщиной 10-20 нм термическим напылением.

Методика исследования теплофизических характеристик

Исследование температуры стеклования образцов проведено на приборе DSC 204 Phoenix (Netzsch, Германия), методом ДСК. Метод ДСК основан на нагревании образца и эталона с заданной скоростью при сохранении их температур одинаковыми и измерении компенсирующего теплового потока, поддерживающего температуру образца в пределах заданной температуры. Экспериментальные данные представляют собой зависимость теплового потока от температуры.

Для предотвращения окисления, использована инертная среда гелия. Скорость нагрева образцов 20оС в минуту. Диапазон заданных температур от -100оС до 25оС.

Методика исследования технологических параметров изготовления резиновых смесей

Наблюдающийся при переработке материала миксером крутящий момент свидетельствует о реологическом поведении и перерабатываемости этого материала и позволяет сделать вывод о его фактической молекулярной структуре.

Изменения крутящего момента во время смесительного процесса могут быть вызваны:

·Процессом пластификации или плавления испытываемого материала

·Нагревом пробы за счет диссипации энергии

·Процессом разрушения испытуемого вещества вследствие термических и/или механических нагрузок

·Процессом образования сетчатой структуры или процессом структурирования при добавлении реактивных веществ или без добавления таковых или же вследствие термомеханических нагрузок

Первые два эффекта основаны на том, что во время смесительного процесса меняется температура (неизотермический процесс), в то время как процессы разрушения структуры, процессы образования сетчатой структуры и процессы структурирования отражают последние два эффекта. Чтобы все возникающие в результате изменений температуры изменения крутящего момента вызванные термически или химически процессы синтеза или разрушения молекулярной структуры материала. Подробная количественная оценка этих процессов в рамках нормального режима соотношения крутящий момент/время обычно не представляется возможной, т.к. имеет место напластование неизотермических эффектов.

Эта кривая отражает только молекулярные структурные изменения, возникающие вследствие процессов синтеза или разрушения. Процессы образования сетчатой структуры отражаются ростом кривой, в то время как снижение кривой соответствует процессу разрушения.

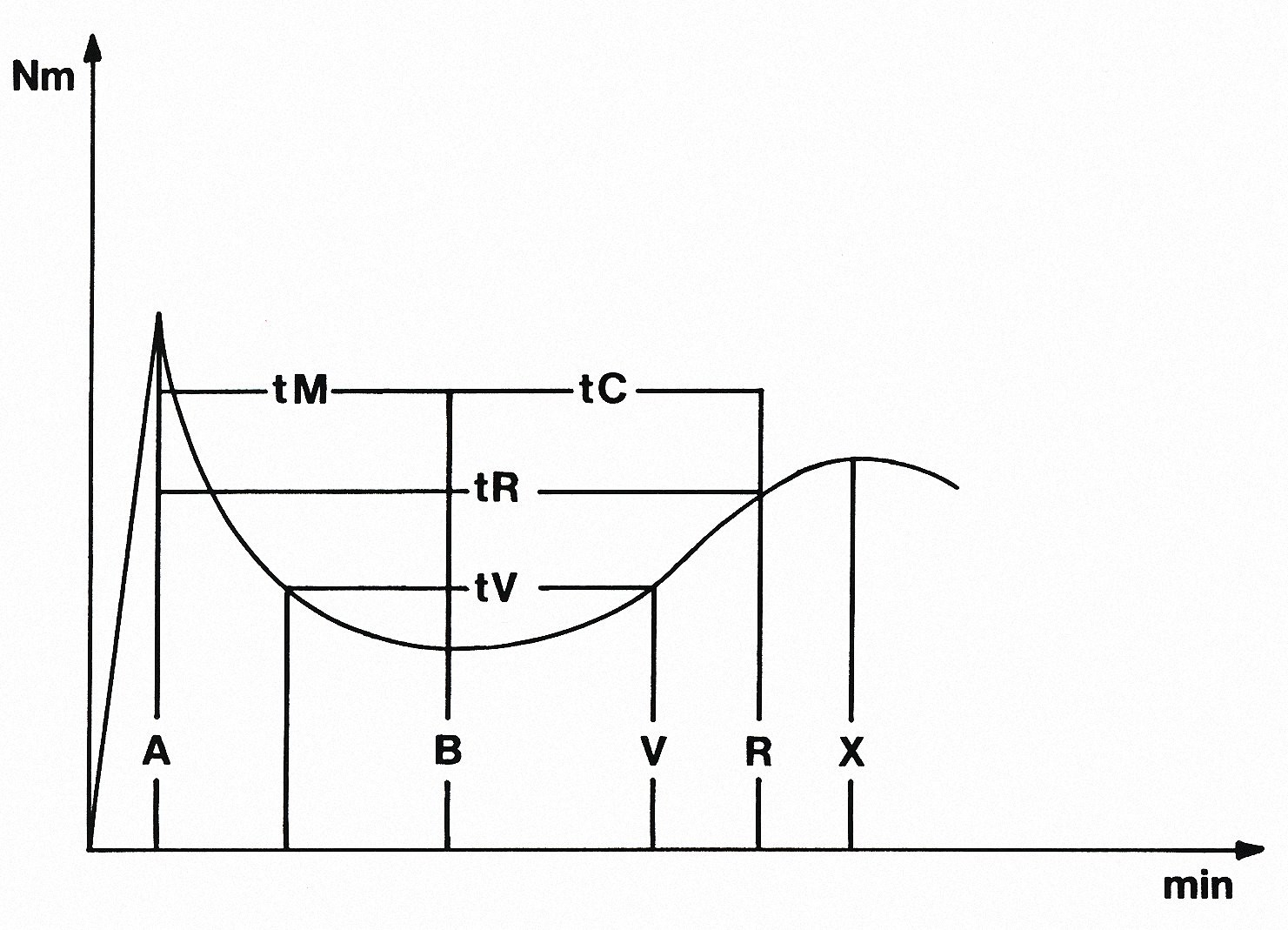

Методика оценки текучести и преждевременной вулканизации показано на рис. 5.

|

A: B: |

Пиковая нагрузка Минимальное значение |

tV: |

= |

Время выдерживания, рассчитанное при B + 10 % от разницы между X и B |

|

|

X: V: |

Максимальное значение Выдерживание |

tM: |

A ... B |

= |

Время

пластикации между A и B,

рассчитанное при |

|

R: |

Реакция |

tC: |

B ... R |

= |

Время

преждевременное вулканизации между B и R, рассчитанное при |

|

tR: |

A ... R |

= |

Время реакции (tM + tC) |

||

Рис. 5. Текучесть и преждевременная вулканизация эластомеров

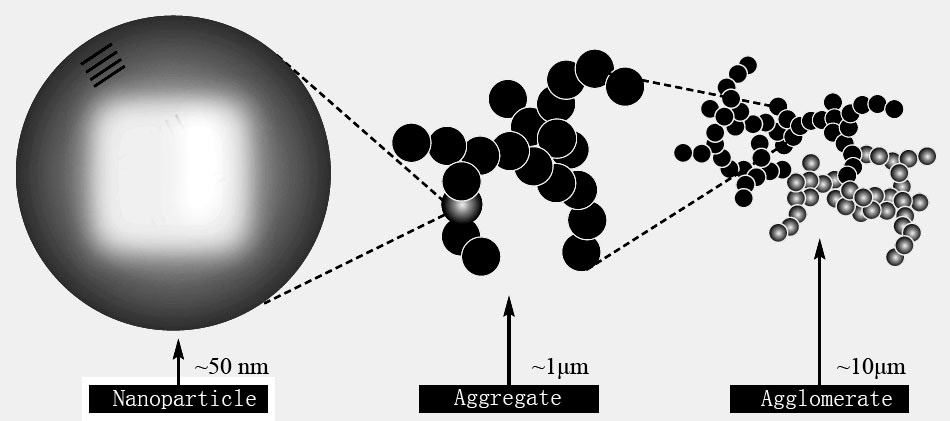

Как известно, основными терминами при описании сложной структуры техуглерода являются агломерат, агрегат и частица. Агломераты техуглерода, образуются при соединении агрегатов техуглерода между собой за счет слабых химических и физических связей (Ван-дер-Ваальса, электростатических сил и т.д.). Агрегаты техуглерода (рис. 6), в свою очередь состоят из сросшихся частиц техуглерода и имеют гроздевидную форму. Для характеристики степени разветвленности агрегатов техуглерода используют термин «структурность». Чем больше частиц в агрегате и чем больше степень их разветвления, тем выше структурность техуглерода. Частицы - первичные элементы агрегата техуглерода и состоят из отдельных первичных образований кристаллитов. Кристаллит в среднем включает в себя от трех до пяти слоистых плоскостей.

Рис. 6. Схема структурной организации ТУ

Активация технического углерода проведено на планетарной мельнице Активатор 2S (ЗАО «Активатор», Россия). Параметры активации:Скорость вращения центральной оси - 1000 об/мин, скорость вращения барабанов - 1500 об/мин, центробежное ускорение до 150G, количество мелющих шаров - 40 штук (160г). Загрузка техуглерода в каждый барабан - 30 г.

Активация проведена при различной длительности по времени: 0, 30, 60, 90, 120, 150, 180 секунд для ТУ П803 и 90 секунд для ТУ N774 иN550.

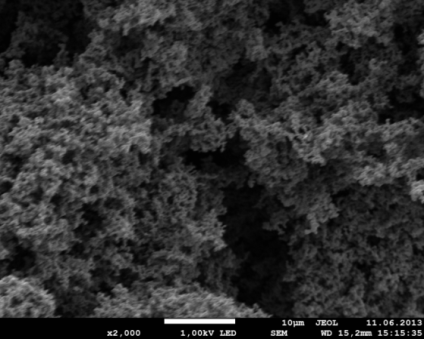

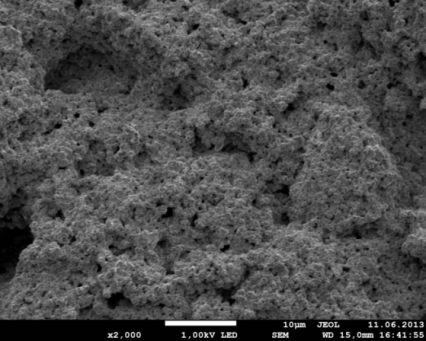

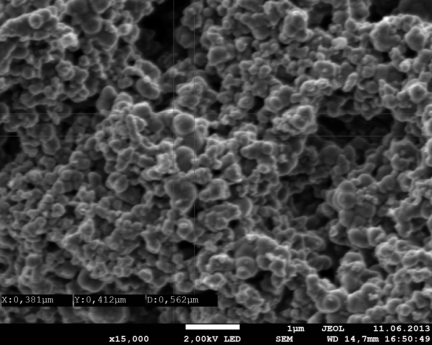

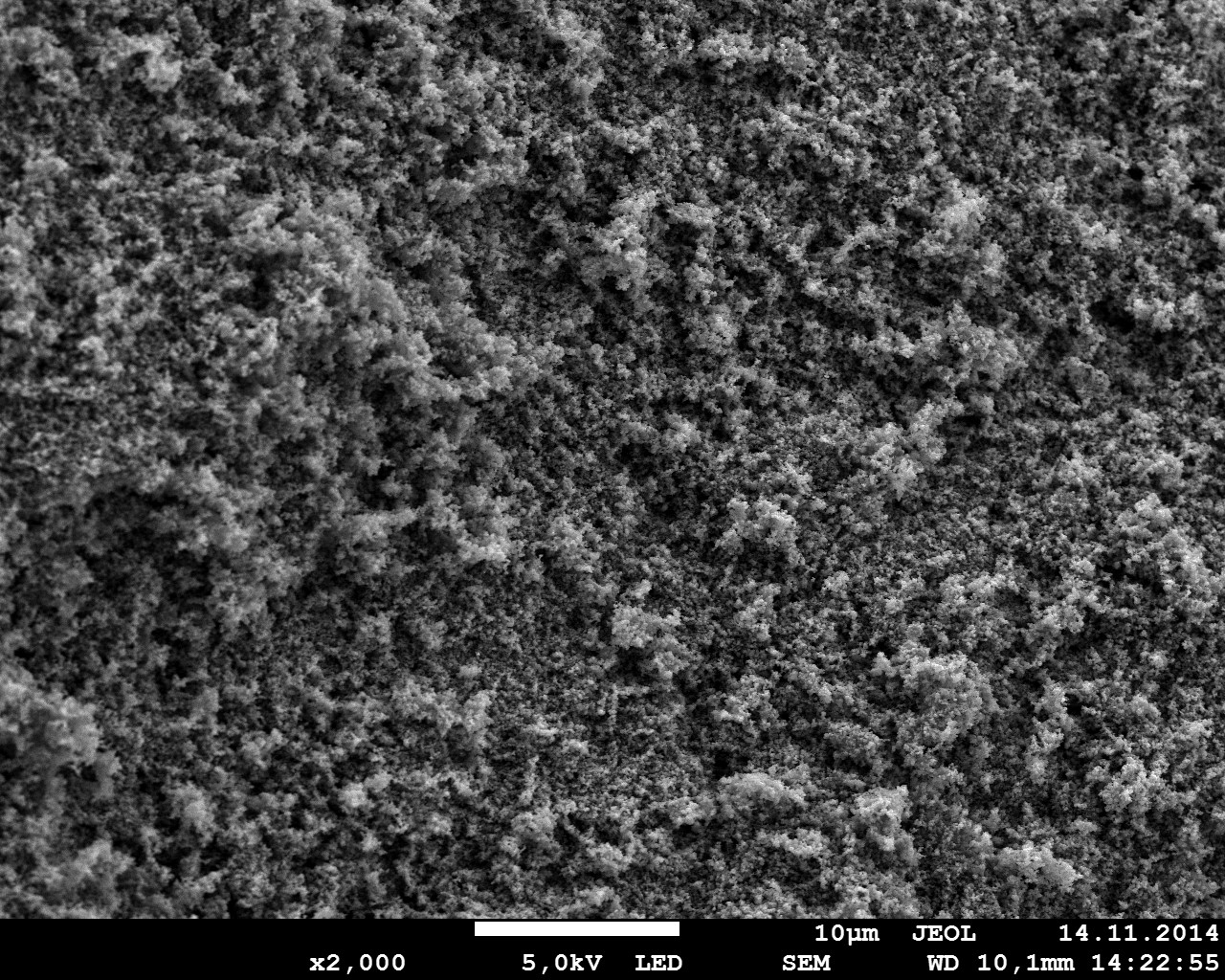

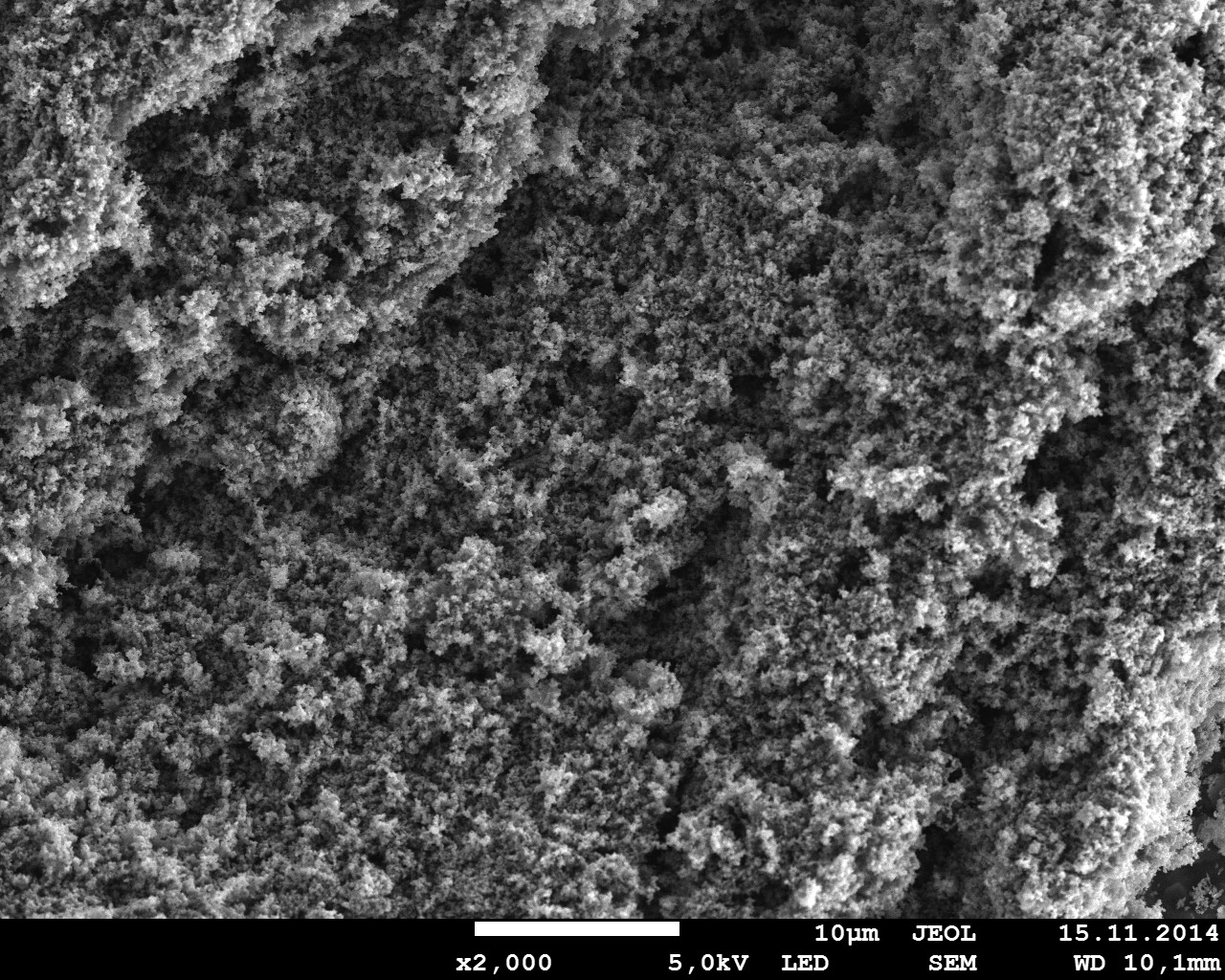

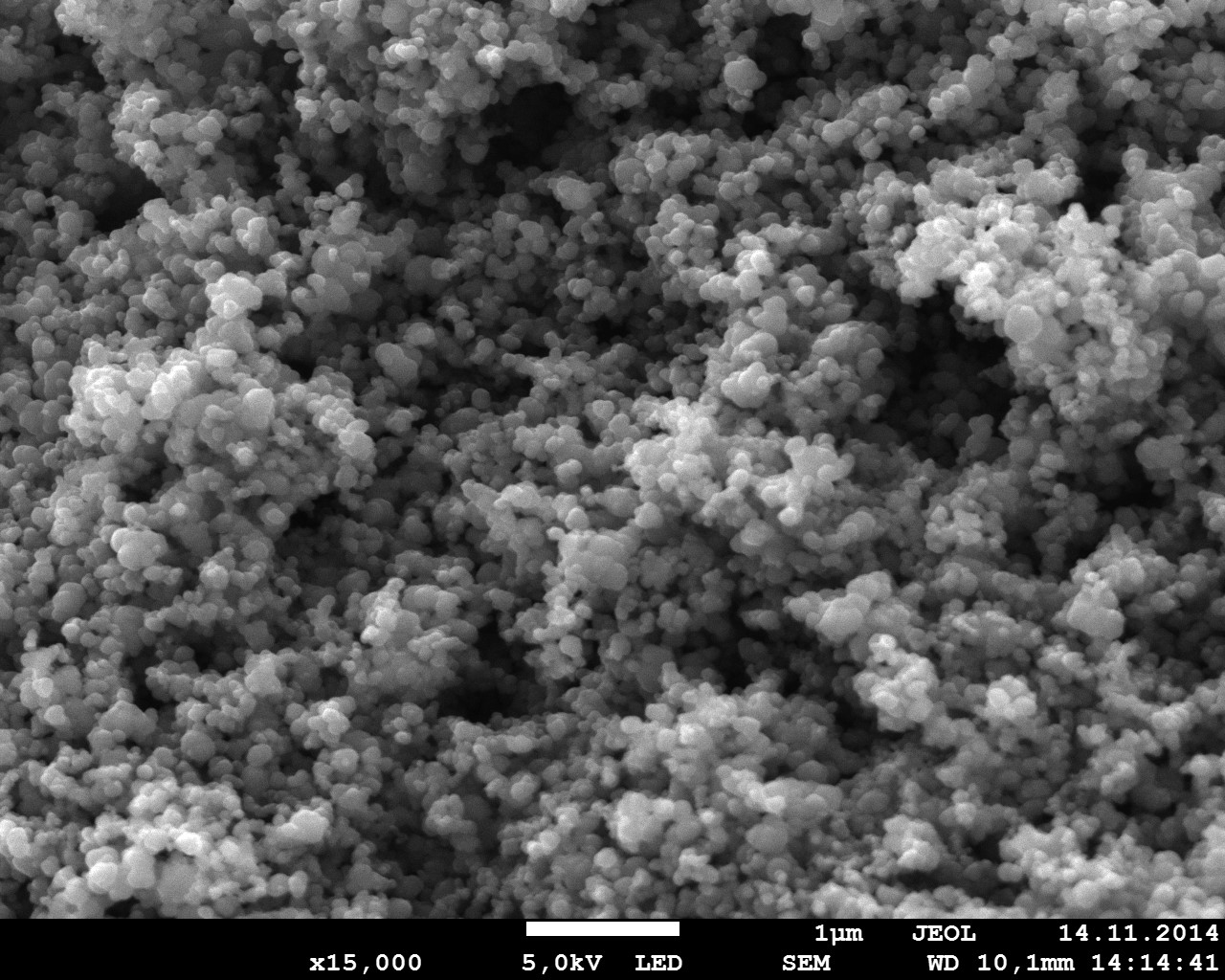

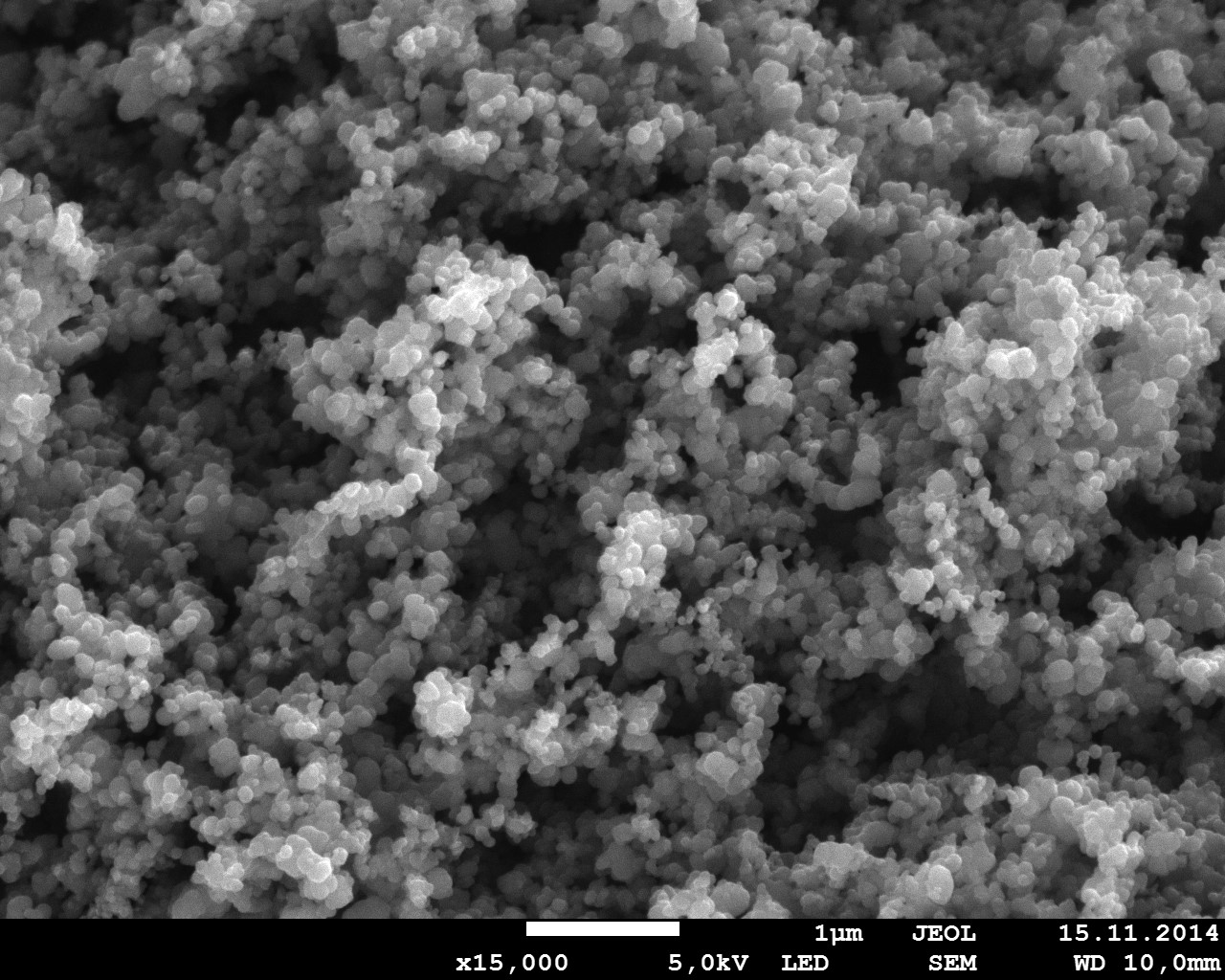

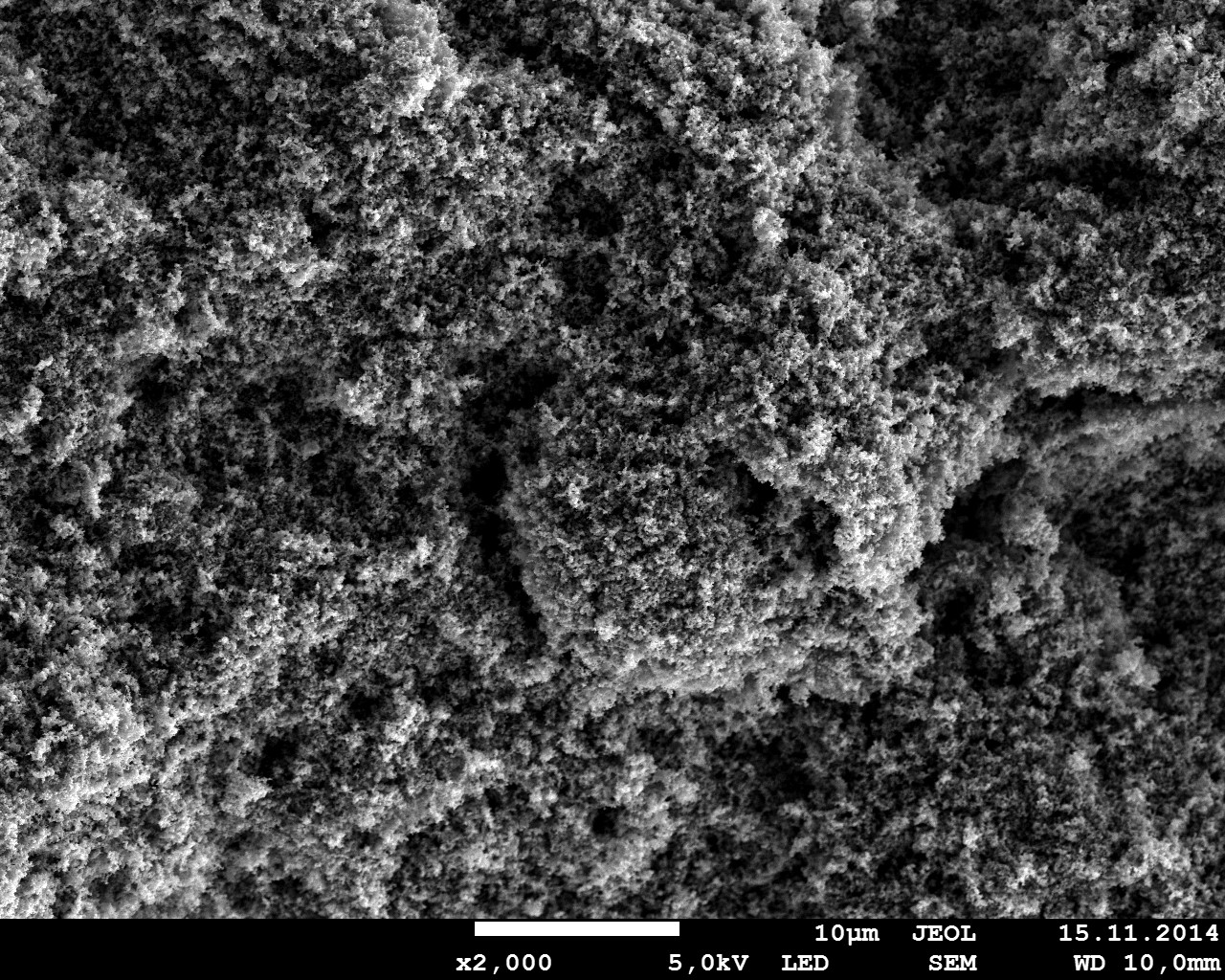

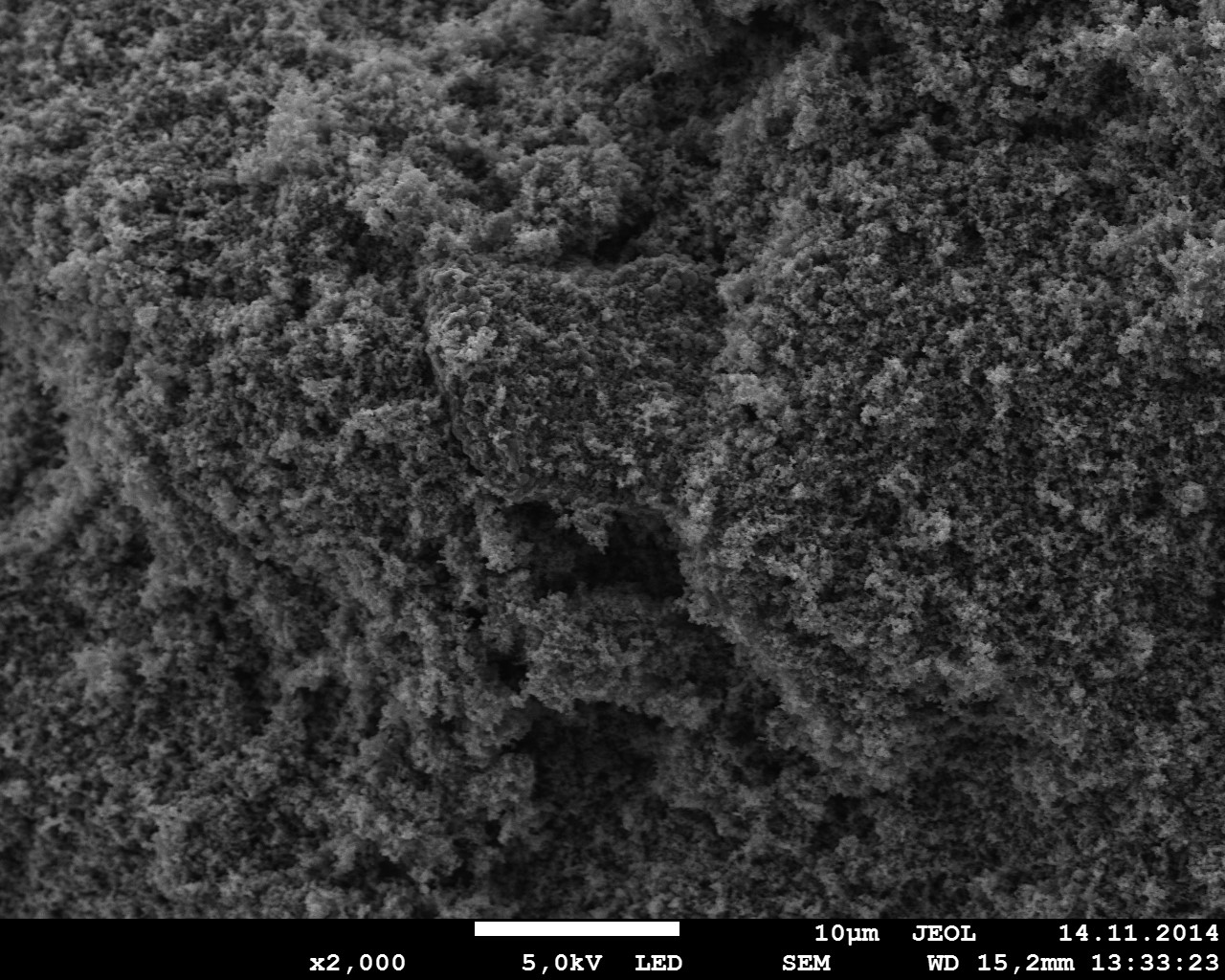

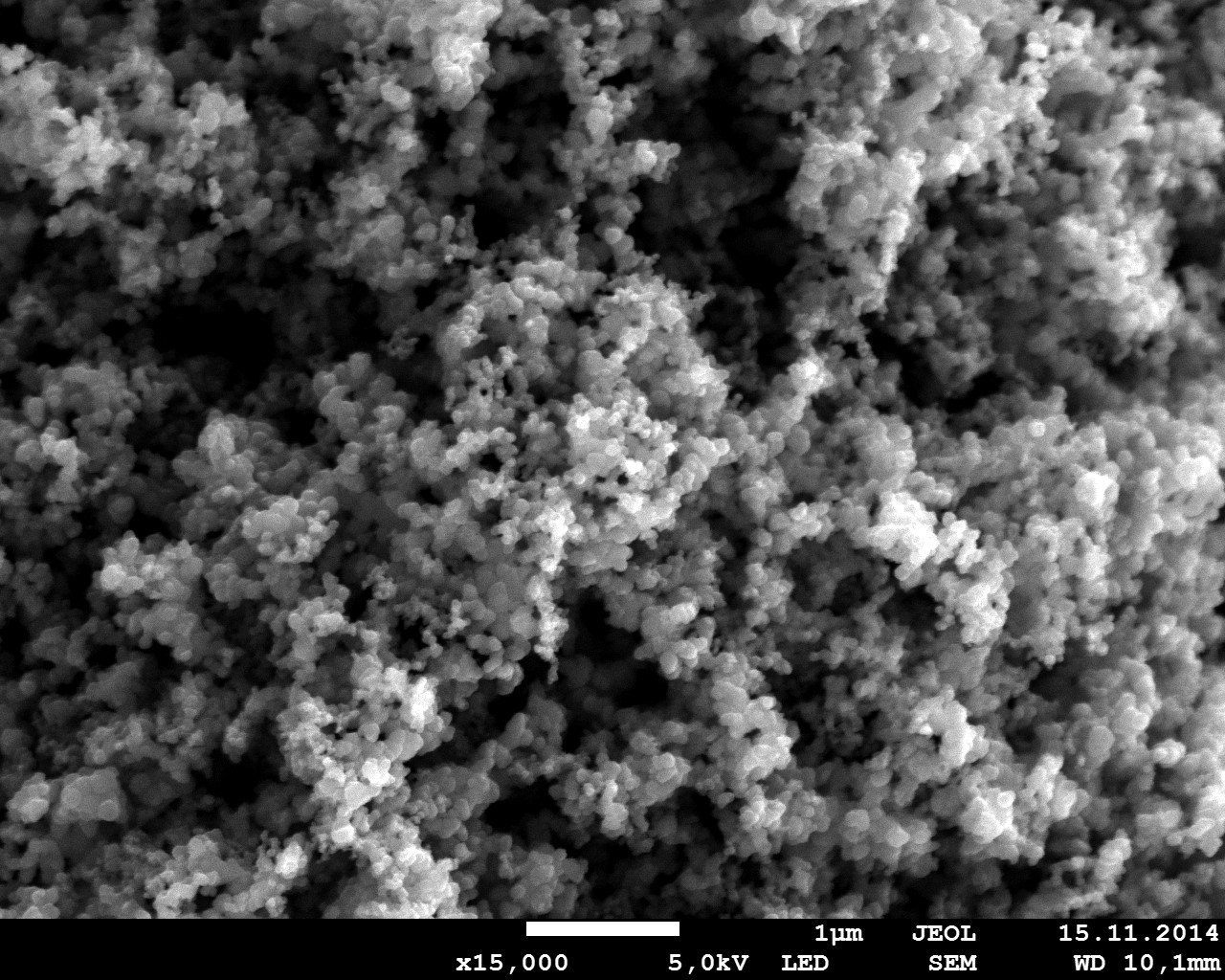

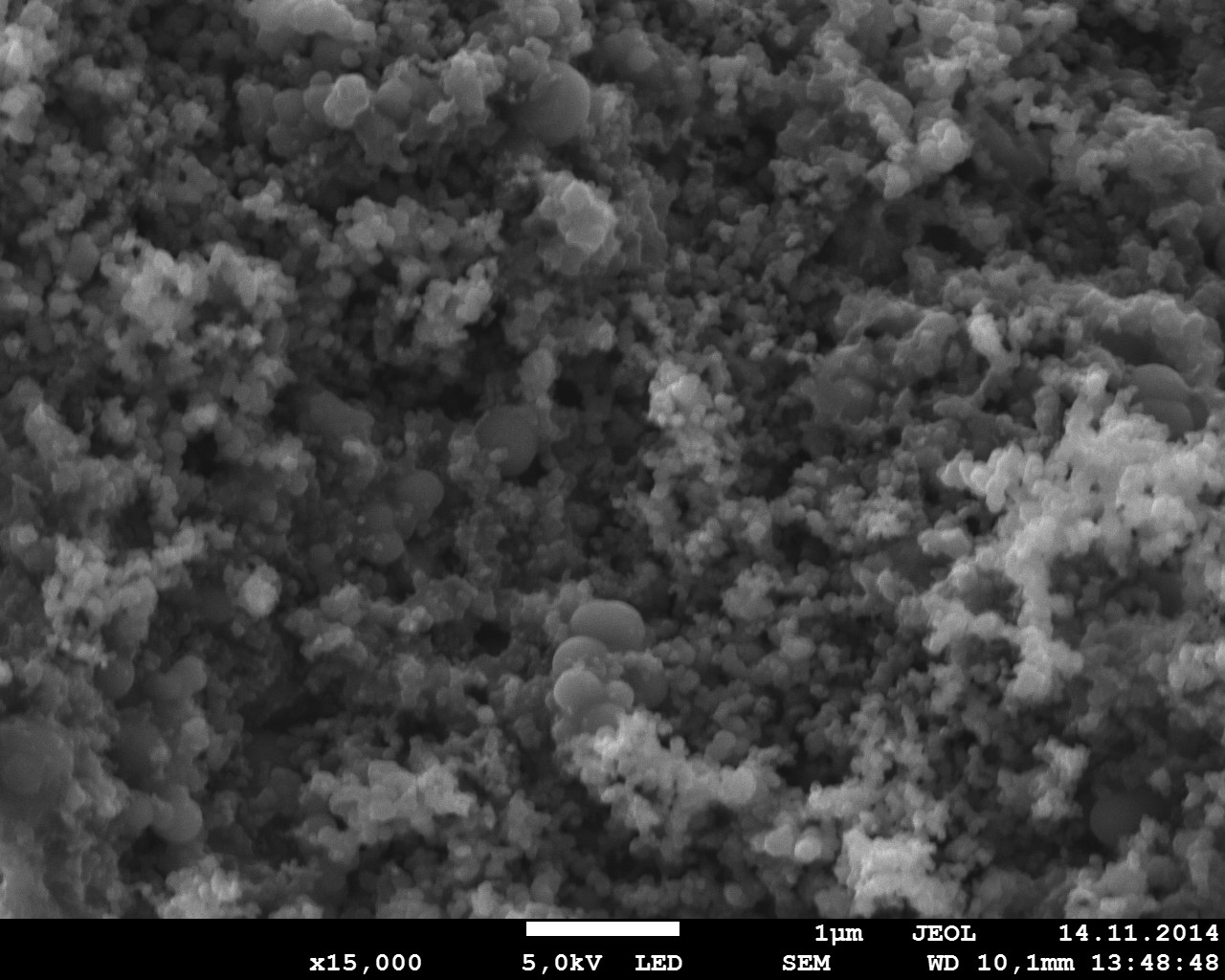

Электронные снимки технического углерода до и после активации представлены в табл. 5.

Табл.5. Электронные изображения образцов ТУ до и после механической активации

|

ТУ |

неактивированный |

активированный |

|

|

П803 |

х2000 |

|

|

|

х15000 |

|

|

|

|

N774 |

х2000 |

|

|

|

х15000 |

|

|

|

|

N550 |

х2000 |

|

|

|

х15000 |

|

|

|

Стоит отметить, что ТУ марки П803 в отличие от N774 и N550, изначально имеет не гранулированный вид, поэтому обладает низкой насыпной плотностью. Из электронных снимков П803 до и после активации видно, что при механической активации, образуется более плотная упаковка техуглерода. Для ТУ N774 и N550, которые изначально имеют гранулированную форму, значительных изменений насыпной плотности не наблюдается.

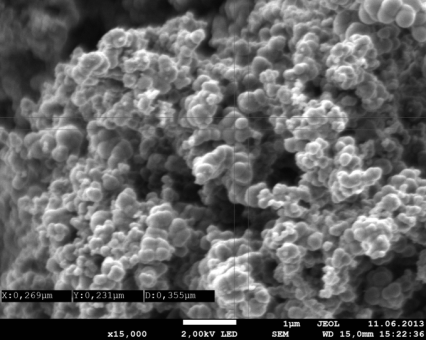

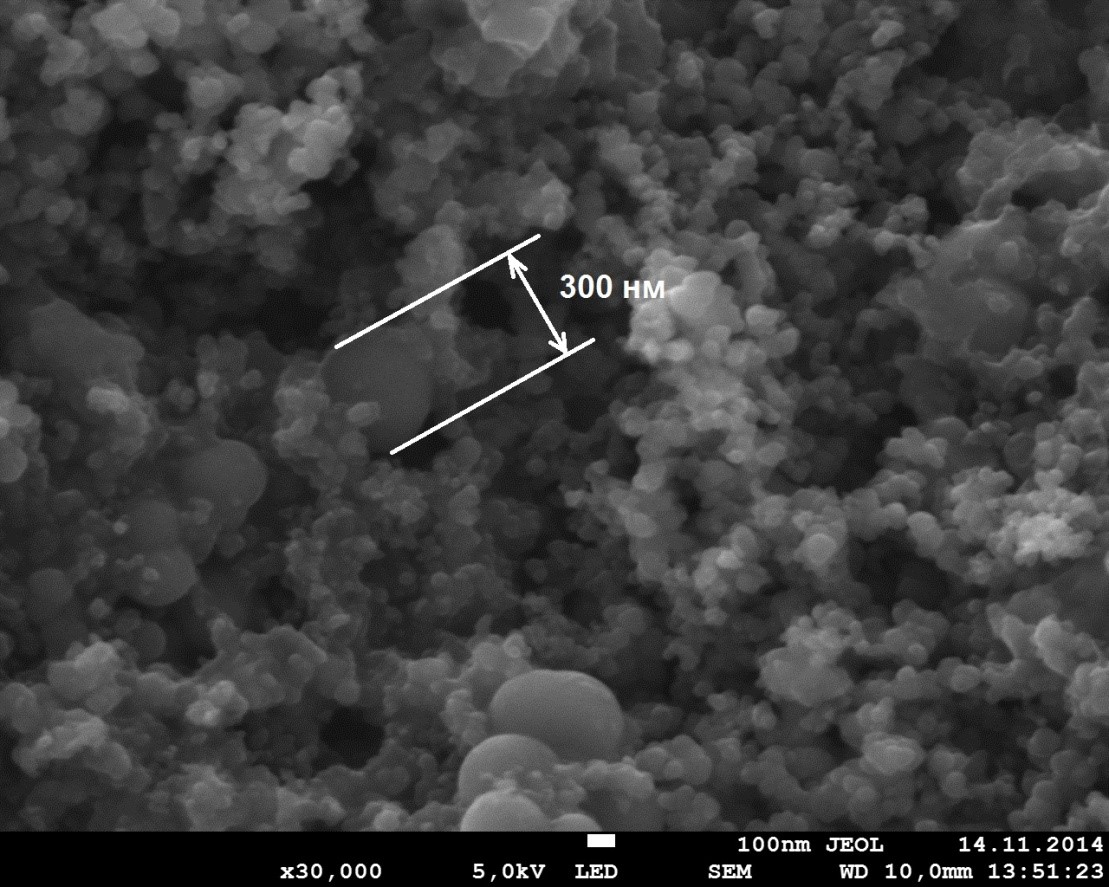

На электронных снимках ТУ N550 видно, что после механической активации помимо образования более мелких частиц ТУ, наблюдаются образования сферической формы, имеющие размеры до 250-600 нм (Рис. 7). Такие частицы не наблюдаются в исходном ТУ N550. Учитывая тот факт, что такие образования наблюдаются только у N550, который является наиболее активным (мелкодисперсным) из всех исследованных ТУ, можно предположить, что из-за избытка поверхностной энергии частицы «слипаются». Также необходимо отметить, что данные образования имеют «гладкую» поверхность, схожую с первичными частицами.

Рис.7. Изображение ТУ N550 после механической активации в течение 90 секунд (х30000)

Исследования адсорбционных свойств ТУ до и после механической активации методом сорбтометрии(табл. 6) показали, что при активации происходит увеличение удельной поверхности.

Табл. 6. Результаты исследования на собтометре ТУ

|

Марка ТУ |

Время активации, сек |

Удельная поверхность, м2/г |

Удельная поверхность, м2/г, по паспорту |

|

П803 |

0 |

9,956 |

14 - 18 |

|

30 |

10,604 |

||

|

60 |

14,941 |

||

|

90 |

13,131 |

||

|

120 |

22,603 |

||

|

150 |

20,961 |

||

|

180 |

29,490 |

||

|

N774 |

0 |

14,657 |

28-32 |

|

90 |

26,942 |

||

|

N550 |

0 |

33,003 |

39-43 |

|

90 |

40,896 |

В табл. 6 видно, что у всех марок ТУ, удельная площадь исследуемых ТУ, ниже значений, указанных в паспортах и в литературных источниках. Однако механоактивация ТУ в течение 90 секунд повышает значение удельной поверхности ТУ до паспортных значений. Для ТУ П803 дальнейшее увеличение продолжительности активации до 180 секунд, приводит к повышению удельной площади поверхности до 29,49 м2/г, что более чем в два раза выше паспортных значений.

Известно, что если в качестве адсорбата используется азот (0,32 нм), то его относительно маленькие молекулы могут не только покрывать поверхность, но также проникать в микропоры. Поэтому, по результатам измерения удельной поверхности с использованием азота нельзя судить о структурности технического углерода. Для того, чтобы судить о структурности техуглерода, необходимо в качестве адсорбата использовать дибутилфталат (ДБФ).

Изготовление стандартных смесей на основе БНКС-18

Изготовлены 11 стандартных смесей на основе БНКС-18 АМН. Резиновые смеси имеют одинаковый количественный состав, представленный в табл. 7. Отличие резиновых смесей заключается в использовании разных марок техуглерода с различной продолжительностью механической активации (табл. 8).

Табл.7. Состав опытных образцов резины

|

Ингредиент |

Состав, масс.ч. на 100 масс. ч. каучука |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

БНКС-18 АМН |

100 |

||||||||||

|

Сера |

2,5 |

||||||||||

|

Каптакс |

1,5 |

||||||||||

|

Оксид цинка |

2,5 |

||||||||||

|

Стеариновая кислота |

1,5 |

||||||||||

|

ТУ (П803, N774, N550) |

50,0 |

||||||||||

Табл.8. Марка и время активации ТУ

|

Марка |

Время активации, сек. |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

П803 |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

- |

- |

- |

- |

|

N774 |

- |

- |

- |

- |

- |

- |

- |

0 |

90 |

- |

- |

|

N550 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

90 |

Смешение произведено на лабораторных вальцах Polymix 110L фирмы «Брабендер» (Германия) с использованием миксера B50 EHT с овальными (тангенциальными) роторами «Бенбери» по режимам принятым для базовой резины. Данный тип ротора использован из тех соображений, что он моделирует процессы, происходящие при смешении резиновой смеси на вальцах.Установленныеобороты валков: 40 об/мин; заданная температура: 40 оС;

Заданное количество бутадиен-нитрильного каучука, пластифицируется врезиносмесителе в течение 5 минут. Технический углерод в резиносмеситель вводится на пятой минуте. Остальные компоненты модельной резины вводятся после 15 минуты. Затем резиновую смесь дорабатывают на лабораторных вальцах Polymix 110L при комнатной температуре и скорости валков 5 и 6 об/мин (фрикция 1,2) в течении 10 минут. Весь процесс смешивания занимает 40 минут. Режим смешения резиновой смеси представлен в табл. 9.

Табл.9. Режим смешения компонентов резиновой смеси

|

№ |

Ингредиент |

Время смешения, мин |

Температура, оС |

|

1 |

БНКС-18 АМН |

0-5 |

50 - 55 |

|

2 |

ТУ |

5-15 |

65 -70 |

|

3 |

ZnO + стеариновая к-та + Каптакс +Сера |

15 - 20 |

70 - 80 |

|

4 |

охлаждение |

25 - 30 |

30 - 35 |

|

5 |

Перемешивание на вальцах |

31 - 40 |

35 - 40 |

При введении технического углерода в резиновые смеси их вязкость существенно увеличивается за счет гидродинамического эффекта, а также в результате взаимодействия эластомера с техническим углеродом. Различают период введения его в смесь и период диспергирования несмоченных агломератов технического углерода в смеси. С увеличением дисперсности и структурности технического углерода вязкость смесей увеличивается.

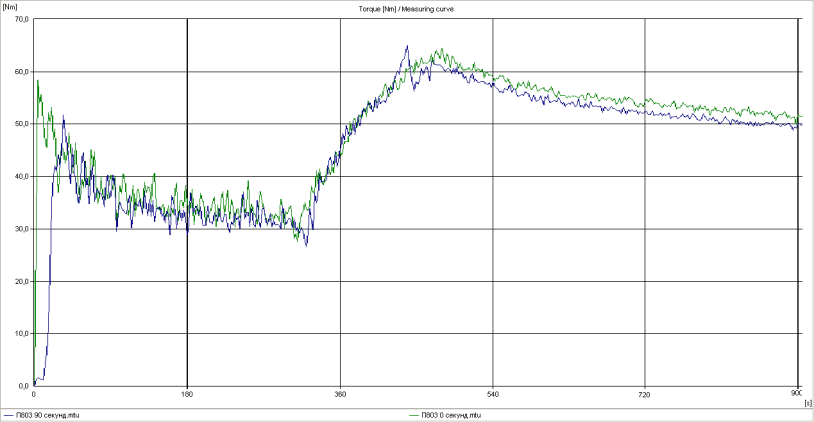

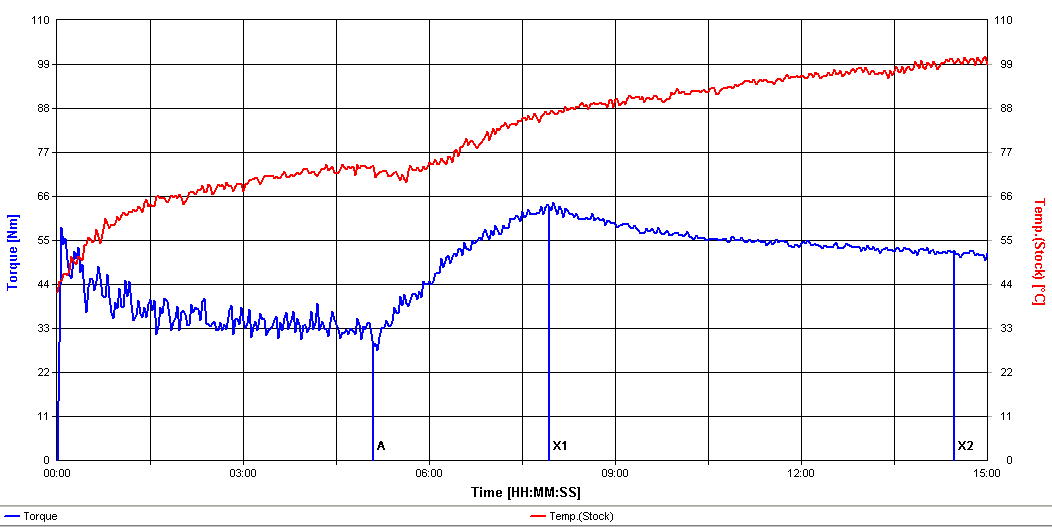

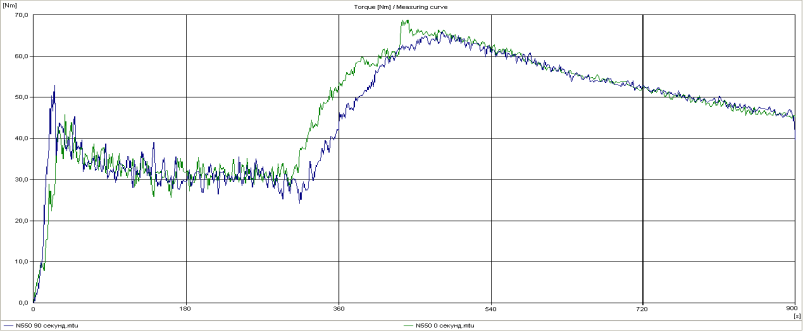

Рис.8. Реограмма смешивания ТУ П803 с каучуком БНКС-18

На рис. 8 видно, что при введении технического углерода четко различаются период введения технического углерода (промежуток А-Х1), и период диспергирования технического углерода (Х1-Х2). В работе были сняты реограммы смешения каучука БНКС-18 и различных видов технического углерода.

Временные (кинетические) закономерности процесса смешения являются весьма важными с практической точки зрения, поскольку они определяют скорость смешения или время достижения необходимого качественного состояния смеси. Основным фактором, обусловливающим скорость введения технического углерода в каучук, является степень его уплотнения.

Результаты измерений представлены в табл. 10.Анализ реограмм смешения БНКС-18 с механоактивированными ТУ показал, что механоактивация по-разному влияет на процесс введения техуглерода в каучук в зависимости от марки ТУ. Механоактивация существенно облегчает и сокращает время введения техуглерода П803 в каучук, что объясняется увеличением его насыпной плотности. Для технического углерода N774 механоактивация влияет на процесс введения в каучук незначительно. Для более высокоструктурированного N550 наблюдается увеличение времени полного введения.

Табл.10. Результаты исследования процесса введения техуглерода в каучук

|

Марка |

П803 |

N550 |

N774 |

||||||||

|

Время активации техуглерода, сек |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

0 |

90 |

0 |

90 |

|

Время полного введения техуглерода в каучук, сек |

170 |

158 |

152 |

126 |

120 |

110 |

108 |

140 |

170 |

92 |

100 |

|

Энергия, кНм |

35,9 |

35,2 |

30,3 |

25,6 |

24,4 |

23,3 |

22,7 |

30,6 |

36,3 |

18,3 |

18,8 |

|

Изменение температуры, оС |

13 |

13 |

13 |

13 |

13 |

13 |

13 |

20 |

16 |

13 |

13 |

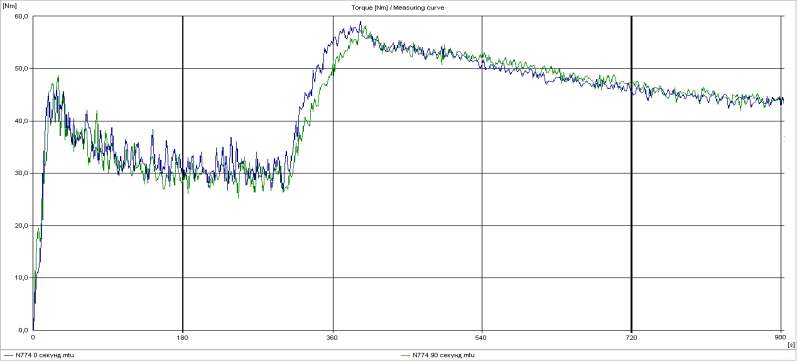

Реограммы, полученные при введении различных техуглеродов (П803, N774, N550) и описывающие зависимость крутящего момента (вязкость) от времени, с учетом структурных изменений резиновых смесей приведены на табл. 11.

Табл.11. Реограмма смешивания активированных и неактивированных ТУ с каучуком БНКС-18

|

|

П803 |

|

N774 |

|

N550 |

Зеленая линия - неактивированный ТУ, Синяя линия - активированный ТУ

Снижение крутящего момента в смесителе характеризует процесс пластификации или плавления материала, а также процесс разрушения веществ, агломератов вследствие термических или механических нагрузок. После введения ТУ в резиновую смесь, процесс его диспергирования в смеси тоже существенно отличается в зависимости от марки ТУ.

В табл.11 видно, чтоу техуглерода маркиN550 в отличии от П803 и N774 наблюдается более крутой угол наклона крутящего момента, что свидетельствует о более интенсивном диспергировании ТУ. Однако,установлено, что для всех марок ТУ механоактивацияне меняет скорость его диспергирования.

В случае П803 наблюдается более низкие показатели крутящего момента у активированного образца при одинаковой температуре смеси. Во многих литературных источниках указано, что технический углерод с большей площадью поверхности обладает большей когезионной прочностью, что требует значительных затрат на сдвиговые усилия, для разрушения агломератов на составляющие их агрегаты. Низко структурные марки ТУ приводят к относительно низкой вязкости смесей, следовательно, к небольшим усилиям сдвига в смесителе. Так как результаты исследования на собтомере показали увеличение удельной поверхности ТУ после механоактивации, снижение крутящего момента, возможно, объясняется снижением структурности при механоактивации.

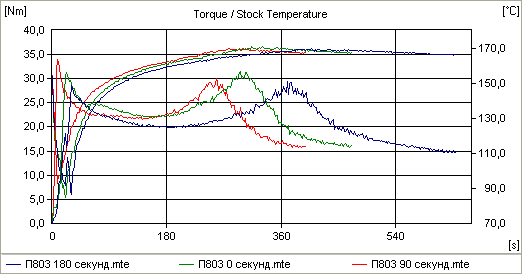

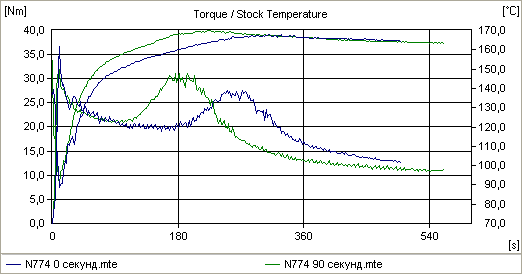

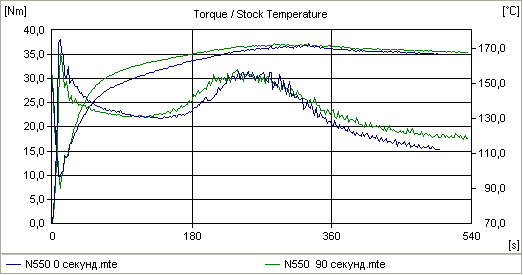

Исследование кинетики вулканизации

Изучение вулканизационных характеристик резиновых смесей, на основе активированных и неактивированных технических углеродов изучались на лабораторной установке для оценки технологических свойств материалов ПластикордерБрабендер.

Реограммы, полученные при исследовании вулканизационных характеристик резиновых смесей, представлены в табл. 12. На реограммах отчетливо видно, что механоактивация ТУ в течение 90 секунд независимо от марки ТУ уменьшает время подвулканизации. Особенно отчетливо это наблюдается для ТУ марки N774 и П803. Одной из причин сокращения времени подвулканизации может быть повышение температуры смеси, вследствие повышения вязкости. Вязкость, в свою очередь, повышается из-за увеличения дисперсности и структурности ТУ при механоактивации.

Табл.12. Реограммы исследования вулканизационных характеристик

|

Марка ТУ |

Реограмма |

|

П803 |

|

|

N774 |

|

|

N550 |

|

Помимо сокращения времени подвулканизации механическая активация ТУ N774 приводит кувеличении скорости вулканизации (табл. 13). Известно, что у резиновых смесей с уменьшением размера частиц, наблюдается склонность к увеличению скорости вулканизации и снижению к сопротивлению подвулканизации. Поэтому,результаты полученные при исследовании вулканизационных свойств косвенно указывают на уменьшение среднего размера частиц. Однако, следует отметить, что при механической активации ТУ П803 в течение 180 секунд приводит к увеличению времени подвулканизации и снижении скорости вулканизации резиновой смеси на его основе.

Возможной причиной снижения скорости вулканизации могут быть окислительные процессы. При длительной продолжительности механоактивации температура в барабанах планетарной мельницы возрастает до достаточно больших значений, следовательно увеличивается вероятность окисления поверхности технического углерода. Как было отмечено в Главе 1, окисленный технический углерод уменьшает скорость вулканизации. Вулканизаты имеют высокую прочность, низкий модуль, малое теплообразование и высокие значения относительных удлинений и усталостной выносливости, обеспечивают высокой стойкостью к термическому старению.

Табл.13. Результаты исследования вулканизационных кривых

|

Марка ТУ |

Время активации, сек |

Ммин(В), Нм |

Ммакс(Х), Нм |

Скорость, Нм/сек |

|

П803 |

0 |

22.1 |

31.2 |

0,055 |

|

30 |

21.9 |

30.0 |

0,055 |

|

|

60 |

21.4 |

29.3 |

0,064 |

|

|

90 |

21.6 |

30.0 |

0,074 |

|

|

120 |

20.7 |

29.8 |

0,075 |

|

|

150 |

19.8 |

29.2 |

0,052 |

|

|

180 |

19.9 |

29.2 |

0,052 |

|

|

N774 |

0 |

19.1 |

27.6 |

0,060 |

|

90 |

21.1 |

31.1 |

0,160 |

|

|

N550 |

0 |

21.8 |

30.5 |

0,053 |

|

90 |

22.0 |

31.9 |

0,103 |

Исследования на электронном микроскопе

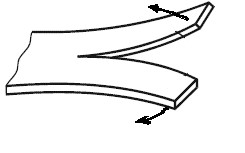

Образцы для электронного микроскопа изготавливались двумя различными способами. Первый способ - стандартный способ получения образцов путем охлаждения в жидком азоте до температуры стеклования и его механическое раскалывания. Второй способ - получение образцов методом надреза материала (Рис. 9, а) с последующим раздиром (Рис 9, б).

а)  б)

б)

Рис. 9. Метод получения образцов путем раздира

Основным отличием двух методов получения образцов является то, что в первом случае идет хрупкое разрушение материала, во втором случае высокоэластичное разрушение материала. Притом, высокоэластичное разрушение материала не затрагивает твердых наполнителей входящих в состав резины.

Цель структурных исследований вулканизатов методом РЭМ заключается в оценке диспергируемости технического углерода при его введении в каучук. Качество и информативность полученных снимков во многом зависит от пробоподготовки.

Наименьшей диспергируемой единицей ТУ является - агрегат. Смешение служит для разрушения агломератов. Для оценки качество смешение наиболее лучше подходит метод пробоподготовки, который наиболее лучше сохраняет твердые наполнители в резине нетронутыми. А также позволяющий четко идентифицировать на полученных снимках такие структурные образования как агрегат и агломерат.

На рис. 10 представлены изображения, полученные двумя разными способами. Как видно на рис. 10 (б) метод изготовления образцов раздиром позволяет четко различить структурные единицы ТУ (агломераты и агрегаты).

|

Х5000 |

|

|

Х5000 |

|

|

а) |

|

б) |

Рис.10. Электронные изображения образцов а) способ изготовления низкотемпературного скола и напыления б) способ раздира

Исследование вулканизатов методом растровой электронной микроскопии, показало, что механоактивация технического углерода снижает количество крупных агломератов в опытных образцах (Рис.11), также повышает однородность массы резиновых образов для ТУ П803. Крупные агломераты в массе резины, имеющие размерность более 10мкм, могут служить как участки, концентрирующие напряжение. Это связано с тем, что крупный агломерат образует дефектную зону в непрерывной эластомерной матрице, из-за чего макромолекулы каучука теряют в этой зоне возможность сдвигаться и тем самым распределять между собой напряжение.

|

а) |

б) |

|

в) |

г) |

|

д) |

е) |

|

ж) |

Рис.11. Электронные снимки образцов резин с различной продолжительностью механической активации ТУ а) 0сек.; б) 30сек.; в) 60сек.; г) 90сек.; д)120сек.; е) 150сек.; ж) 180сек. |

Исследование свойств вулканизатов

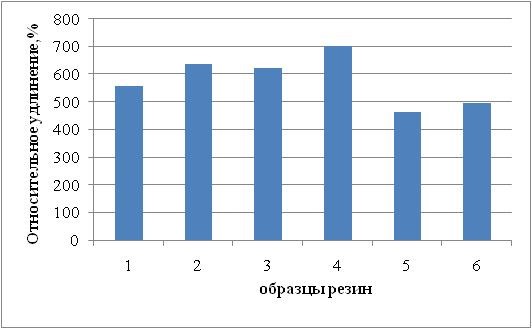

Результаты физико-механических исследований вулканизатов с различными марками техуглерода с продолжительностью активации в 90 сек. приведены в табл. 14

Табл.14. Результаты физико-механических исследований вулканизатов с различными марками ТУ

|

Показатель |

1 |

2 |

3 |

4 |

5 |

6 |

|||||

|

Продолжительность активации, сек |

|||||||||||

|

П803 |

N774 |

N550 |

|||||||||

|

0 |

90 |

0 |

90 |

0 |

90 |

||||||

|

Относительное удлинение при разрыве, % |

558,16 |

637,40 |

622,47 |

701,03 |

464,31 |

494,54 |

|||||

|

Условная прочность при разрыве, МПа |

11,44 |

12,15 |

12,83 |

13,13 |

7,75 |

6,89 |

|||||

|

Модуль упругости при 400% удлинении, МПа |

8,83 |

8,34 |

8,30 |

7,38 |

6,87 |

6,07 |

|||||

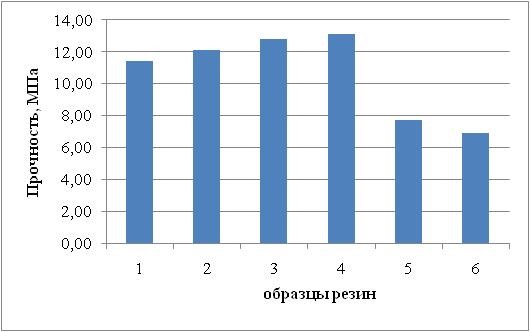

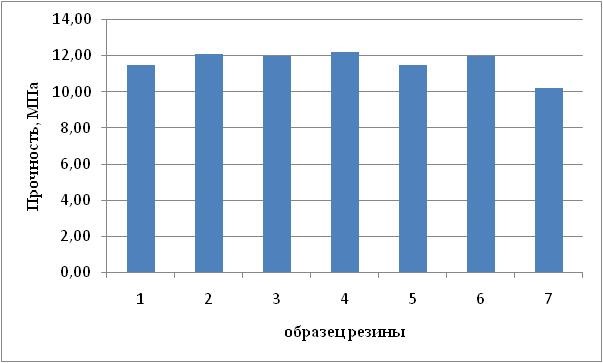

В зависимости от марки ТУ механическая активация по-разному влияет на свойства вулканизатов. Как видно на рис.12, после механической активации для всех типов ТУ наблюдается увеличение относительного удлинения при разрыве.

На рис.13 представлена условная прочность при разрыве вулканизатов с различными марками ТУ. Как видно из гистограммы условная прочность при разрыве для вулканизатов содержащих ТУ П803 и N774 после механоактивациивозрастает на 6,2% и 2,3% соответственно, а для вулканизатов содержащих технический углерод марки N550 наблюдается уменьшение условной прочности при разрыве на 11,1%. Возможно, это связано с тем, что технический углерод N550 изначально обладал более высокой структурностью и дисперсностью, чем ТУ марки П803 иN774. Поэтому механоактивация могла способствовать снижению структурности ТУ, изза разрушения агрегатов вследствие механического воздействия.

Рис. 12- Относительное удлинение при разрыве вулканизатов: 1 - П803 н.а.; 2 - П803 а.; 3 - N774 н.а.; 4 - N774 а.; 5 - N550 н.а.; 6 - N550 а.

Рис. 13 - Условная прочность при разрыве: 1 - П803 н.а.; 2 - П803 а.; 3 - N774 н.а.; 4 - N774 а.; 5 - N550 н.а.; 6 - N550 а

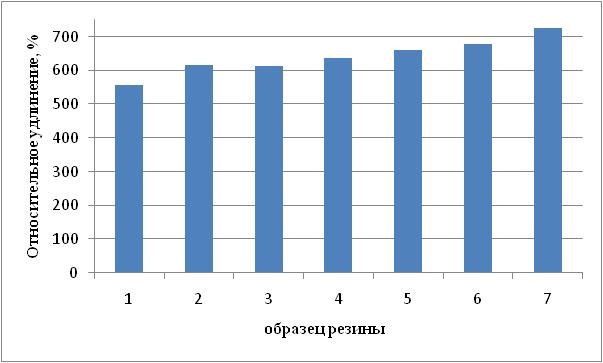

Результаты физико-механических исследований вулканизатов на основе техуглерода П803 с разным временем активации приведены в табл. 15.

Табл.15. Результаты физико-механических исследований вуканизатов с ТУ П803

|

Показатель |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||||

|

Продолжительность активации, сек |

||||||||||||

|

0 |

30 |

60 |

90 |

120 |

150 |

180 |

||||||

|

Относительное удлинение при разрыве, % |

558,16 |

615,80 |

614,39 |

637,38 |

660,09 |

677,17 |

725,98 |

|||||

|

Условная прочность при разрыве, МПа |

11,44 |

12,05 |

11,97 |

12,15 |

11,43 |

11,95 |

10,20 |

|||||

|

Модуль упругости при 400% удлинении, МПа |

8,83 |

8,65 |

8,49 |

8,34 |

7,36 |

7,63 |

6,11 |

|||||

На рис. 14 видно, что введение в эластомерную матрицу БНКС-18 АМН активированного технического углерода П803, приводит к значительному увеличению значения относительного удлинения образцов. Так, каждое увеличение времени активации на 30 секунд, приводит к увеличению относительного удлинения образца в среднем на 20 %. Так, 30 секунд активации увеличивает относительное удлинение образца от 573% до 615,80%, дальнейшая активация до 725,98% и т.д.

Исследование прочностных характеристик материалов показало, что после незначительного роста модуля упругости (на 4%) после активации технического углерода в течение 30с наблюдается нелинейное снижение значения модуля упругости при дальнейшем увеличении времени активации (Рис. 15). Необходимо отметить увеличение упругости при 150 секундной активации техуглерода.

Рис.14. Зависимость относительного удлинения образцов от времени активации ТУ П803

Наблюдается нелинейная зависимость условной прочности от продолжительности активации технического углерода (Рис. 15). Так, при активации 30, 60 и 150 сек прочность при разрыве повышается в среднем на 5-6%, однако при 90, 120 и 180 сек активации прочность снижается. Максимальное снижение наблюдается при 180 сек активации.

Рис.15. Зависимость условной прочности при разрыве от времени активации ТУ П803

Рис.16. Зависимость модуля при 400%-ом удлинении образца от времени активации ТУ П803

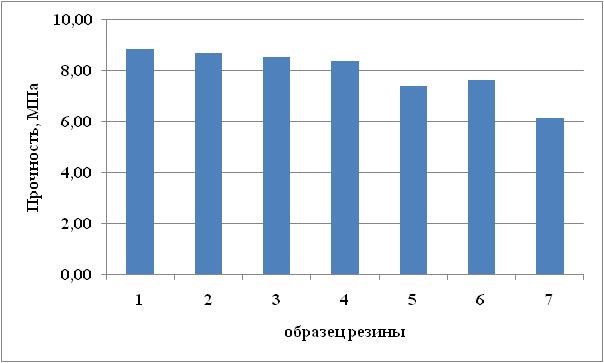

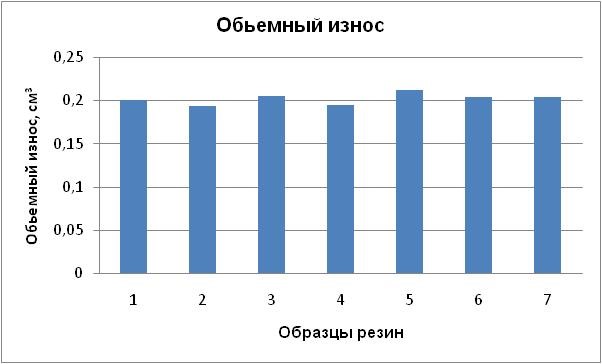

Результаты исследования износостойкости при абразивном износе по ГОСТ 426-77 представлены в табл. 16 и табл. 17. Известно, что с ростом структурности и удельной поверхности сопротивление истиранию увеличивается. Послемеханоактивации ТУ для всех вулканизатов, независимо от марки технического углерода, наблюдается некоторое увеличение сопротивления истиранию при скольжении. Известно, что уменьшение размера частиц ТУ ведет к улучшению сопротивления износу.

Табл.16. Износостойкость вулканизатов с различными марками ТУ и продолжительностью активации

|

Показатель |

1 |

2 |

3 |

4 |

5 |

6 |

|

Продолжительность активации, сек |

||||||

|

П803 |

N774 |

N550 |

||||

|

0 |

90 |

0 |

90 |

0 |

90 |

|

|

Массовый износ, г |

0,224 |

0,221 |

0,191 |

0,169 |

0,163 |

0,158 |

|

Объемный износ, см3 |

0,200 |

0,195 |

0,166 |

0,147 |

0,143 |

0,138 |

Табл.17. Износостойкость вулканизатов с различной продолжительностью активации ТУ П803

|

Показатель |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Продолжительность активации, сек |

|||||||

|

0 |

30 |

60 |

90 |

120 |

150 |

180 |

|

|

Массовый износ, г |

0,224 |

0,222 |

0,230 |

0,221 |

0,240 |

0,234 |

0,234 |

|

Объемный износ, см3 |

0,200 |