Тема 1.3. Шунгит. Получение, свойства и применение для модификации резин.

Шунгит

В последние годы широкое распространение в шинной промышленности и в промышленности РТИ получил первый отечественный природный углеродсодержащий ингредиент резиновых смесей - шунгит. Использование шунгита в качестве заменителя технического углерода, либо дополнительно к нему, в рецептурах шинных резин и РТИ на основе неполярных эластомеров позволило решать ряд актуальных задач как в области рецептуростроения, так и в экологии, экономике, а также в области совершенствования технологических процессов, применяемых для изготовления указанных выше изделий.

Экономическая и экологическая привлекательность шунгитовых пород, а также широкие внедрения, проведенные Институтом геологии КарНЦ РАН (г.Петрозаводск), предопределили интерес к шунгитовым породам различных компаний в РФ (ООО НПК «Карбон-шунгит», ООО «Карбин», ООО ПК «Карельский шунгит», ООО «Гироконт» и др), в Белоруссии (ОАО «Карельский минерал») и др. Однако шунгитовые породы применяются преимущественно в традиционных технологиях, которые не позволяют контролировать вклад наноструктурных составляющих. Вследствие этого наблюдается значительная вариация свойств шунгитсодержащих материалов в зависимости от способа получения и условий хранения, и в большинстве случаев плохая воспроизводимость их параметров, что, прежде всего, касается порошкообразного шунгита.

Перспективные направления использования шунгитов и механизмы их активности в большинстве физико-химических процессов остаются предметом изучения. При этом большинство авторов предлагают выделять наноструктурные составляющие из шунгитовой породы с их последующим использованием аналогично фуллеренам и искусственным наночастицам углерода.

Во многих потенциальных применениях НЧ углерода изучают в форме водных дисперсий. Однако для большинства синтетических НЧ (фуллеренов, фуллеренсодержащей сажи, нанотрубок, наноалмазов) устойчивые дисперсии могут быть получены только при модифицировании НЧ, например, с помощью поверхностных кислородсодержащих групп. Высокоразвитая поверхность наночастиц (НЧ) определяет их высокую активность и большие скорости в обменных реакциях массо- и теплопереноса по сравнению с микро- и макрочастицами. Однако более активные НЧ легко агрегируют уже на стадии формирования. С этой проблемой пришлось столкнуться при разработке углеродных материалов нового поколения, к которым относятся фуллереноподобные НЧ, нанотрубки, луковичные НЧ и наноалмазы, а также НЧ углерода шунгитов. Структура и динамика образования наномасштабной углеродной сетки описывается при сравнительном изучении фуллереноподобных частиц и их фрагментов благодаря их морфологическому и генетическому подобию. Это подобие позволило провести сравнительные исследования процессов получения и стабилизации коллоидных растворов фуллеренов, наноалмаза и наночастиц шунгитового углерода (ШУ) в воде. Высушенные порошки характеризуются гигроскопичностью и могут легко переходить в водные дисперсии, что отмечалось выше как отличительная особенность ШУ. Это же свидетельствует о сложности удаления «нанофазы» воды. Это же свойство отмечается для наноалмазов.

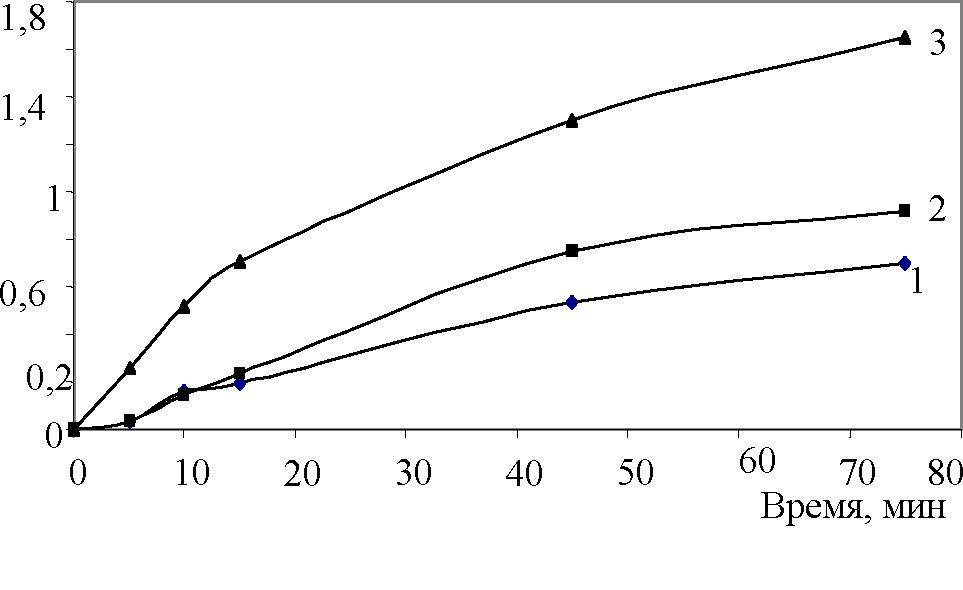

Сравнительный анализ НЧ углерода шунгитов, фуллеренов и наноалмазов в устойчивых водных дисперсиях показал их морфологическое подобие. Это позволило контролировать агрегацию кластеров ШУ и определить его минимальный структурный фрагмент. Наноразмерные элементы ШУ достаточно подвижны в различных по природе средах. Этим определяется плохая воспроизводимость свойств порошка шунгитов с частицами микронных размеров, а также нестабильность свойств композиционных материалов, в которые вводился порошкообразный шунгитовый наполнитель. НЧ могут высвобождаться с различных уровней в зависимости от условий переработки шунгитсодержащего материала. Атомносиловая и электронная микроскопия позволяют визуализировать наноструктурные элементы ШУ и определить их структурные изменения при модифицировании (электронная дифракция) (Рис.1).

Схематичное представление агрегатов ШУи минимального структурного элемента приведено на рис.2.

Рис.2. Модельное представление последовательного высвобождения структурных агрегатов шунгитового углерода, исследованных с помощью атомно-силовой микроскопии (размер ~ сотни нм) и просвечивающей электронной микроскопии (размер ~ десятки нм); наименьший структурный элемент шунгитового углерода, обладающий дипольным моментом.

Аналогичные фрагменты определяют физико-химические свойства наноалмазов (Рис.3). Несмотря на то, что морфология шунгитов сильно зависит от природных факторов (температура, давление, состав вод), для шунгитового углерода характерна двухуровневая структурная организация как пор, так и структурных элементов в диапазоне 1-100 нм. Поры на втором уровне обладают внутренней фрактальной структурой и сформированы частицами углерода с размерами менее 1 нм, определенными в качестве основного структурного элемента (ОСЭ) шунгитового углерода.

Рис.3. Модельное представление наноалмазной шихты (сажи). Размер агрегата - сотни нм. СЭМ изображение шихты (б).

Шунгитовый углерод - это окаменевшая древнейшая нефть, или аморфный, некристаллизирующийся, фуллереноподобный углерод. Его содержание в породе около 30%, а 70% составляют силикатные минералы - кварц, слюды. Кроме углерода в состав шунгита входят также SiO2 (57,0%), TiO2 (0,2%), Al2O3 (4,0%), FeO (2,5%), MgO (1,2%), К2О(1,5%), S (1,2%).

Зажогинское месторождение представлено шунгитами следующего состава:

Основные минералы, входящие в состав шунгита :

углерод.........................................................30

кварц.............................................................45

сложные силикаты (слюды, хлориды).......20

сульфиты......................................................3

Химический состав шунгита (масс. %):

|

SiO2 |

TiO2 |

Al2O3 |

FeO |

MgO |

CaO |

Na2O |

K2O |

S |

C |

H2Oкрис |

|

57,0 |

0,2 |

4,0 |

2,5 |

1,2 |

0,3 |

0,2 |

1,5 |

1,2 |

30,0 |

1,7 |

Породы в пределах Зажогинского месторождения достаточно стабильны по составу. Сумма (C+SiO2) находится в пределах 83 - 88%

Предложен новый способ модификации ШНП, результатом которого является получение гибридного шунгитового наполнителя, в котором активированы наноразмерные элементы ШУ и стабилизированы свойства поверхности, т.е. гарантируется воспроизводимость свойств ШНП. Параметры нового наполнителя следующие: содержание углерода 35-40 %, pH водной вытяжки - 6.0 - 6.2, Sуд (по низкотемпературной десорбции азота) 150 - 200 м2/г. На исходном шунгитовом наполнителе таких поверхностей получить не удавалось.

Дифильность и подвижность минимальных структурных элементов, стабилизированных в гибридном наполнителе, гарантируют совмещение нового наполнителя с эластомерами. Подвижность наноразмерных составляющих позволяет изменить взаимодействие на границе наполнитель - связующее, наполнитель - пластификатор на уровне рецептуры и технологии получения смеси.

Резины, содержащие шунгиты

Влияние дисперсных наполнителей на свойства полимеров зависит от структурной, кинетической и термодинамической активности наполнителя, которые между собой связаны и определяются его структурой, составом и химией поверхности. Вариация свойств полимерных композиций достигается использованием комбинации различных типов полимеров и наполнителей. Углеродные наполнители (технический углерод, порошкообразный графит, углеродные волокна и др.) занимают в этом ряду одно из основных мест. Однако для получения материала с необходимым комплексом свойств, как правило, в полимер одновременно с углеродными вводятся и минеральные наполнители.

В этой связи привлекательным оказывается природный углерод-минеральный шунгитовый наполнитель (ШНП), основными составляющими которого являются углерод и кремнезем. Шунгитовый углерод (ШУ) определен как некристаллический и неграфитируемый. Наноразмерные формирования ШУ представляют собой слоевые структуры с расстоянием в 0,35 нм между графитоподобными плоскостями и рассматриваются как агрегированные гигантские фуллерены или многослойные фуллерены. Отдельные частицы размером десятки-сотни нанометров с глобулярной и полиэдрической формой обнаружены с помощью просвечивающей электронной микроскопии высокого разрешения (ПЭМВ) в порошке ШУ после сухого измельчения и термообработки. Среди 3-х мерных замкнутых структурных элементов ШУ на изображениях ПЭМВ отмечены фрагменты оболочек или изогнутые графеновые пачки. Пачки характеризовались размером 0.5-0.7 нм и толщиной 2-5 нм (5-14 слоев). Минимальный структурный элемент ШУ (~0.51 нм) описан также с помощью малоуглового рентгеновского (МУРР) и нейтронного рассеяния (МУНР). На основании комплексного анализа данных МУРР, АСМ и ПЭМВ высказано предположение о двух уровнях в структурной организации ШУ в нанодиапазоне.

Использование традиционных способов измельчения позволило получить порошок шунгитовой породы со средним размером частиц < 10 мкм и удельной поверхностью 22-45 м2/г, который был опробован в ряде полимерных связующих в качестве наполнителя. Отмечена способность ШНП совмещаться с полимерами различной полярности, одинаковое влияние на реологические свойства полимеров различных типов, а именно, снижение вязкости смесей, как было показано на полиэфирной смоле (ПН-15), каучуках различного назначения СКН-40М, СКИ-3, СКД. ШНП позволяет улучшить перерабатываемость смесей, а также их технологические свойства за счет получения более однородного распределения ингредиентов, что в конечном итоге приводит к повышению срока службы изделий. Впервые было также отмечено влияние ШНП на динамические свойства резин (см. табл. 1). В таблице 1 приведены некоторые свойства резин на основе бутадиен-нитрильного каучука СКН-26, содержащих различные виды шунгитовых наполнителей.

Таб.1. Свойства резины на основе бутадиен нитрильного каучука с исследуемыми углеродными наполнителями (концентрация наполнителей 45 в.%)

|

Свойства резин |

П-803 |

ШНП |

ШУ |

|

Вязкость по Муни при 120 0C, усл.ед |

52.0 |

28.5 |

24.0 |

|

Время начала подвулканизации, мин |

11.5 |

21 |

42 |

|

Условная прочность при растяжении, MПa |

14.0 |

14.0 |

13.5 |

|

Относительное удлинение, % |

610 |

830 |

690 |

|

Твердость, усл.ед |

58 |

62 |

60 |

|

Продолжительность циклов (изгиб): время до разрушения, мин температура внутри образца, 0C Адгезия*: Прочность при сдвиге, кг/см2 Прочность при выдергивании, кг/см2 |

14.0 92.0 0.94 2.0 |

30 65 0.89 4.25 |

0.7 3.6 |

* - Адгезия резины к стальной проволоке

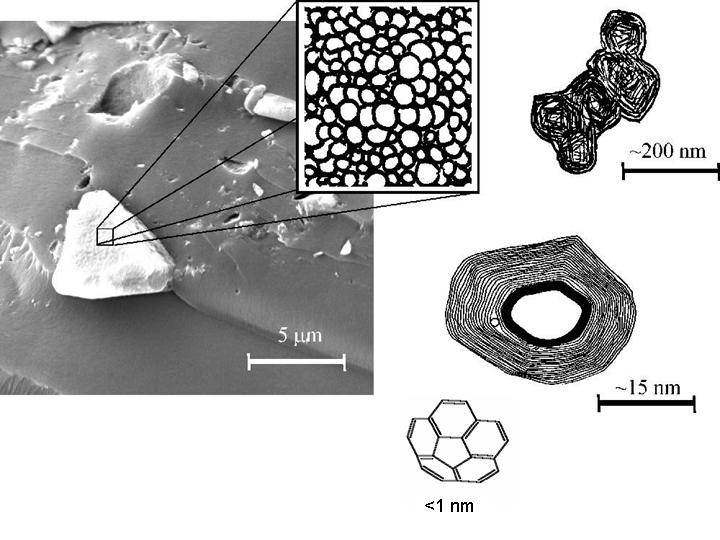

Лабораторные испытания позволили рекомендовать опробование ШНП в стандартных заводских рецептурах резиновых смесей для обрезинивания вискозного корда автопокрышек и для протектора мотопокрышек, в качестве добавки к основному рецепту и как заменителя белой сажи и полуактивного технического углерода (г. Ленинград). Положительное влияние ШНП на вязкость связующих позволило увеличить его концентрацию в нитрильном каучуке. Наблюдается структурирующий и усиливающий эффект ШНП, но это, по-видимому, происходит, только когда высвобождаются наноструктурные элементы ШУ (рис.4).

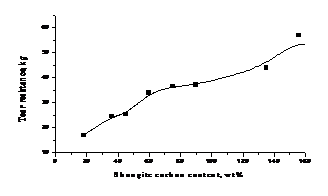

Рис. 4. Зависимости твердости (а) и сопротивления раздиру (б) резин на основе нитрильного каучука от содержания ШУ (м.ч. ШУ на 100 м.ч. каучука). Структурирование нанофрагментов и образование сетки приводит к росту твердости и сопротивления раздиру шунгитонаполненных резин.

В настоящее время определены рецептуры с ШНП, характеризующиеся оптимальными свойствами. В этих же составах опробован гибридный наполнитель (модифицированный наноалмазной шихтой), отличающийся стабильностью и воспроизводимостью физико-химических свойств.

В таблице 2 приведены некоторые свойства резин на основе бутадиен-нитрильного каучука СКН-26, содержащих различные виды шунгитовых наполнителей. Следует отметить, что модифицированные резины обладают лучшей технологичностью, повышенной эластичностью, сопротивлением раздиру при сохранении или некотором улучшении низкотемпературных и физико-механических характеристик.

Таб.2. Свойства шунгитонаполненных резин на основе бутадиен-нитрильного каучука в рецептурах РС-26ч

|

Свойства |

Стандартная рецептура |

Рецептура с ШНП, ш-22 |

Рецептура с ШНП-гибрид, 50 мас.ч. |

Рецептура с ШНП-гибрид, 100 мас.ч. |

|

Условная прочность, МПа |

12,5 |

12,8 |

15,0 |

9,7 |

|

Относительное удлинение, % |

138 |

150 |

113 |

232 |

|

Остаточное удлинение, % |

2 |

4 |

2 |

4 |

|

Сопротивление раздиру, МПа |

23 |

31 |

- |

- |

|

Твердость, ед. Шору А |

78 |

75 |

80 |

67 |

|

ОДС, 1500С х 24 ч. |

36 |

41 |

||

|

Старение на воздухе (150°Сх24ч): - усл. прочность, МПа -относит. удлинение, % |

12,5 82 |

11,6 70 |

- - |

- - |

|

Температура хрупкости, °С |

-51 |

-50 |

-52 |

-47 |

Использование шунгита в качестве заменителя технического углерода, либо дополнительно к нему, в рецептурах шинных резин и РТИ на основе неполярных эластомеров позволило решить ряд актуальных задач как в области рецептуростроения, так и в экологии, экономике, а также в области совершенствования технологических процессов, применяемых для изготовления выше указанных изделий.

В силу особенностей своей химической и физической структуры шунгит положительно влияет на свойства резин, в частности, он может быть использован также для полной или частичной замены активаторов серной вулканизации.

Учитывая специфику химического состава и уникальность структуры шунгита - наличие в нем оксидов металлов, углерода в форме графита, фуллеренов, наноуглеродных трубок, а также оксида кремния и силикатов, можно было предположить его высокую активность относительно галогенсодержащих эластомеров, в частности, влияние на процессы структурирования эластомеров, содержащих функциональные группы, в состав которых входят активные атомы галогенов, в том числе хлор, в отличие от традиционных минеральных наполнителей (каолин, тальк и др.).

Исходя из химического состава, дифильной природы и специфики поверхности шунгита, содержащей активные центры, представляется перспективным изучить влияние шунгита в принципиально новом качестве, как активного ингредиента, на свойства резиновых смесей на основе хлорсодержащих каучуков, а также их вулканизатов.

Разработка новых высокоактивных ингредиентов для резиновых смесей на основе хлорсодержащих каучуков с использованием природного углеродсодержащего минерального соединения - шунгита, позволяющего решить ряд технических, технологических, экономических и экологических проблем.

Впервые показано, что природный углеродсодержащий минеральный ингредиент - шунгит способен к активному взаимодействию с хлорсодержащими эластомерами, сопровождающемуся образованием шунгит-каучукового геля. Высказано предположение о возможности использования шунгита в качестве дополнительного структурирующего агента для этого типа каучуков.

На примере полихлоропрена показано, что шунгит активирует процессы дегидрохлорирования. Обнаружена корреляция кинетики процессов дегидрохлорирования и степени структурирования полихлоропрена.

При изучении равновесного набухания образцов полихлоропрена, структурированного шунгитом, в растворителях различной полярности установлено, что образующиеся связи носят смешанный характер (ковалентный, ионно-координационный). Эти результаты подтверждены рассчитанными кинетическими и термодинамическими параметрами процессов структурирования.

Химическая модификация поверхности шунгита реакционноспособными низкомолекулярными органическими соединениями (уротропин, резорцин) приводит к повышению его структурирующей активности в полихлоропрене и хлорсульфированном полиэтилене.

Также показана возможность применения шунгита в производственных рецептурах резин на основе полихлоропрена, хлорсульфированного полиэтилена, хлорбутилкаучука в качестве ингредиента, позволяющего частично или полностью исключить из состава этих резин традиционные металлооксидные компоненты, уменьшить содержание серной вулканизующей группы, а также частично заменить технический углерод и традиционные минеральные наполнители.

При опытно-промышленном опробовании на заводе ООО ПКФ «Астрахим» показана перспективность применения шунгита в рецептурах резин на основе хлорбутилкаучука для изделий медицинского назначения. Выведение из состава рецептуры оксидов металлов, и снижение содержания серной вулканизующей группы должно позволить существенно уменьшить выделение токсичных серосодержащих соединений, что особенно важно для изделий этого назначения.

В рецептурах резиновых смесей на основе хлорбутилкаучука для гермослоя шин, введение шунгита позволяет исключить традиционную металлооксидную группу и частично заменить технический углерод. По комплексу свойств резины, содержащие шунгит, не уступают стандартным резинам, а их газопроницаемость снижается.

Шунгит является экологически чистым продуктом, с практически неисчерпаемыми природными запасами и производится в настоящее время в промышленном масштабе Журавским охранным заводом по разработанным для него ТУ 2169-002-00204493-2008.

Включение шунгита в рецептуры резин на основе хлорсодержащих каучуков обеспечивает экономический эффект за счет замены технического углерода, оксидов металлов, снижения каучукосодержания, а также корректировки содержания вулканизующей группы.

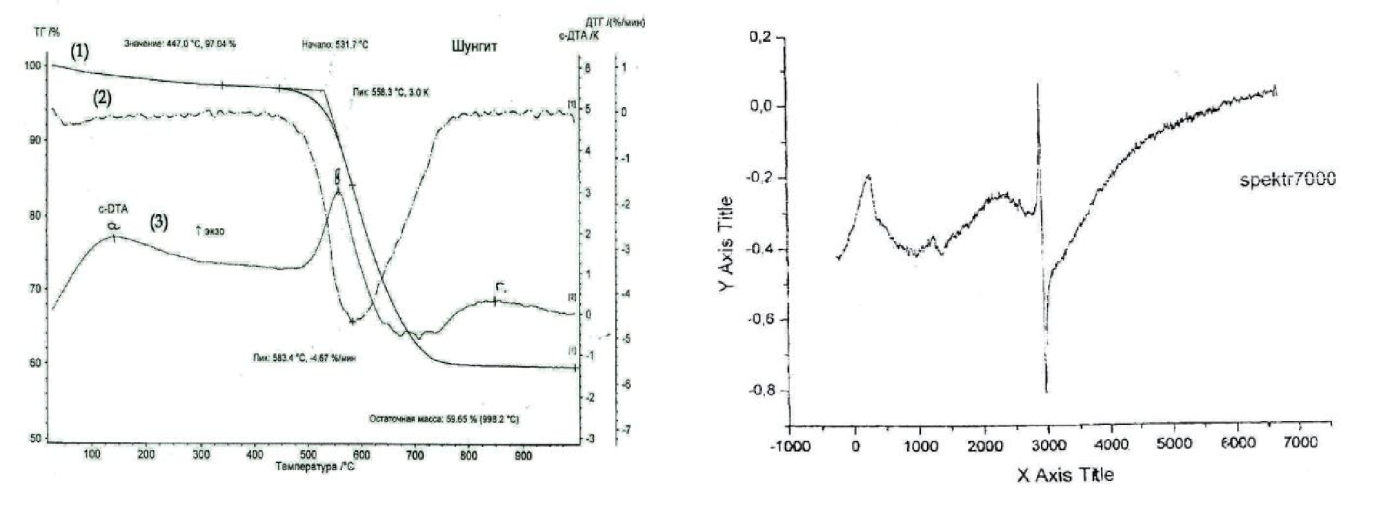

Были установлены элементный состав, степень дисперсности, удельная поверхность шунгита и его модифицированных форм (таблица 12), были проведены дифференциально-термический и дифференциально-термогравиметрический анализы шунгита (рисунок 5), получены ЭПР-спектры шунгита (рисунок 6).

Таб. 3. Определение химических, физических и физико-химических характеристик шунгита и его модифицированных форм

|

Образец |

С, % |

Н, % |

N, % |

SiO2,% |

Удельная поверхность по БЭТ, м2/г * |

рН водной вытяжки |

Дисперсность, мкм |

Плотность, г/см3 |

Насыпная плотность, г/см3 |

|

|

Шунгит |

36,0 |

0,3 |

0,2 |

56,0 |

20,0 |

4 |

0,6-4 80% |

2,30 |

0,55 |

|

|

Шунгит модиф. уротропи ном |

5% |

32,7 |

0,7 |

2,7 |

55,0 |

5,0 |

5 |

0,6-3 80% |

2,35 |

0,54 |

|

10% |

33,8 |

1,1 |

4,0 |

53,0 |

5,3 |

5 |

0,6-3 80% |

2,35 |

0,47 |

|

|

15% |

35,0 |

1,6 |

6,4 |

50,0 |

3,5 |

5 |

0,1-0,3 80% |

2,37 |

0,47 |

|

|

Рис. 5. Результаты дифференциально-термического и дифферециально-термогравимет-рического анализа шунгита |

Рис. 6. ЭПР-спектры шунгита |

Данные таблицы 3 показывают, что в процессе химической модификации шунгита уротропином, возможно увеличение его степени дисперсности, очевидно, за счет поверхностно-активных свойств уротропина. Снижается удельная поверхность шунгита в процессе его модификации уротропином, что обусловлено, очевидно, закрытием части пор модифицирующим агентом.

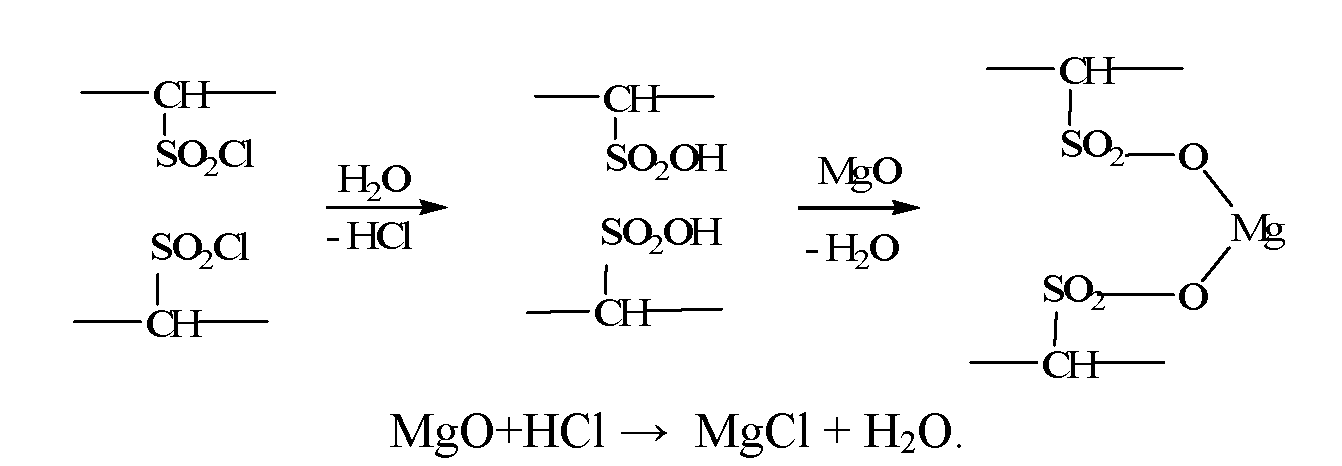

Данные ДТА анализа (рисунок 5 свидетельствуют о том, что в интервале температур, соответствующих температурам изготовления эластомерных композиционных материалов (100 - 300°С), каких-либо экзотермических или эндотермических процессов не происходит.

Полученные ЭПР-спектры свидетельствуют о наличии на поверхности шунгита активных центров ион-радикальной природы и свободных С-радикалов (рисунок 6).

Исследованы процессы образования шунгиткаучукового геля при введении шунгита в хлорсодержащие эластомеры (таблица 13). Показано, что шунгит интенсифицирует процессы гелеобразования в исследованных хлорсодержащих эластомерах по сравнению с их термовулканизатами, в отличие от традиционных инертных минеральных наполнителей (тальк и каолин), которые дополнительного гелеобразования не вызывают. Можно предположить, что данный эффект связан с наличием на поверхности шунгита активных центров, входящих в его состав оксидов металлов (TiO2, MgO, ZnO, Fe2O3, и т.д.), углерода, наноуглеродных трубок, фуллеренов, а также серы, оксида кремния и силикатов.

Введение 10 масс.ч. каолина, а также 10 масс.ч. талька в ПХ (Байпрен 330), ХСПЭ, ХПЭ показали аналогичные результаты, свидетельствующие об отсутствии их влияния на процесс увеличения гелеобразования в этих каучуках по сравнению с их термовулканизатами.

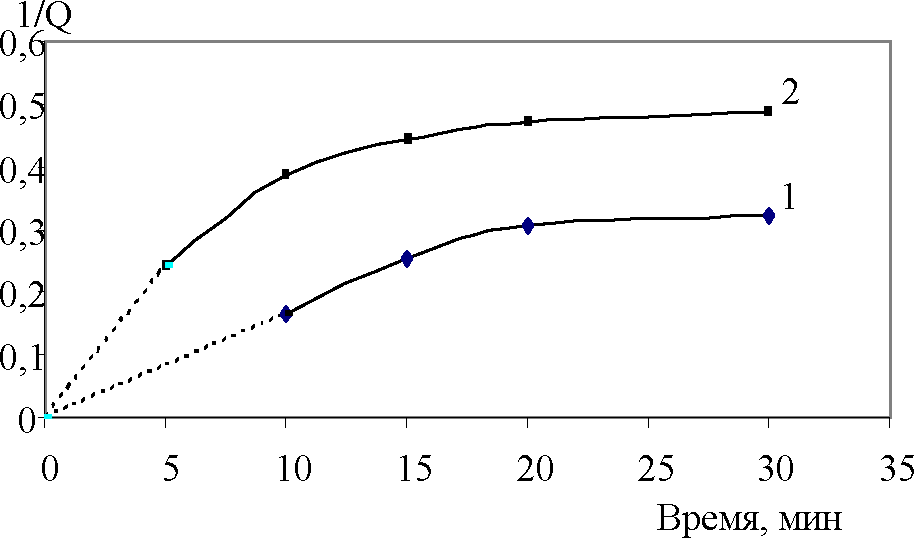

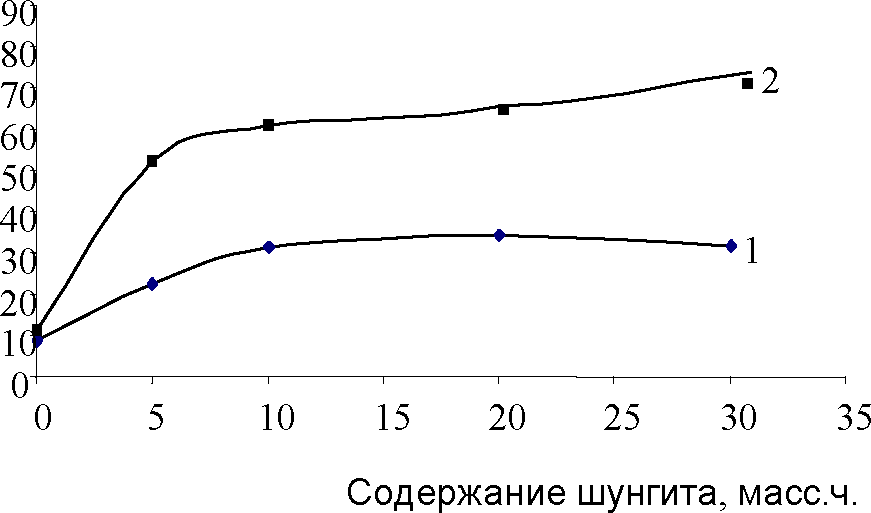

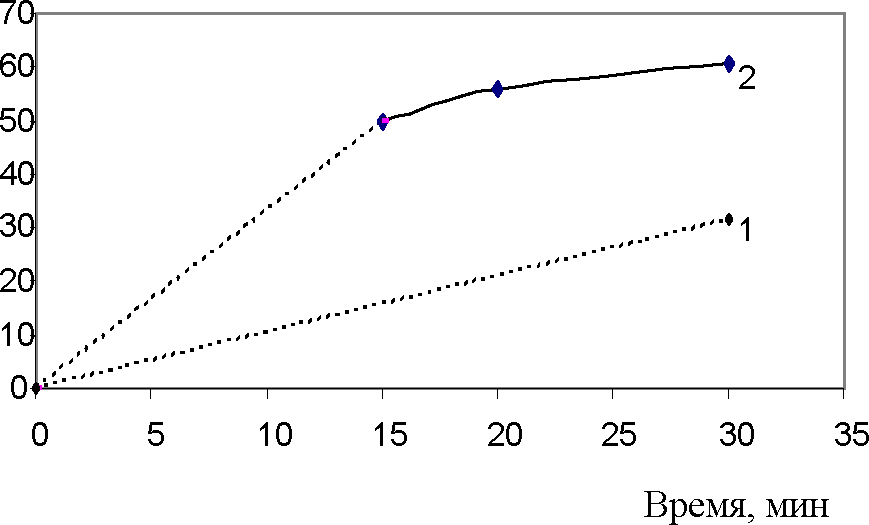

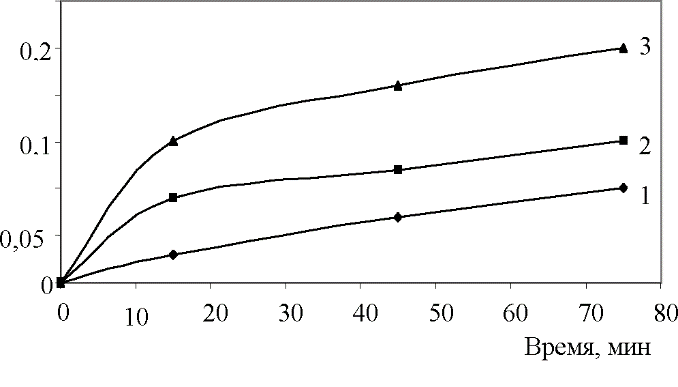

Изучено влияние содержания шунгита, температуры прогрева образцов и времени взаимодействия шунгита с хлорсодержащими эластомерами на степень сшивания ПХ, ХСПЭ, ХПЭ (рисунки 7-12). В системе хлорбутилкаучук - шунгит определить степень сшивания (1/Q) образцов не удается из-за рыхлости геля. На рисунках 13, 14 приведены зависимости количества геля от времени прогрева образцов ХБК, температуры и от содержания шунгита. Определены оптимальные условия протекания этих процессов. Полученные данные свидетельствуют о том, что количество геля, степень сшивания каучуков зависят от дозировки шунгита, времени и температуры прогрева образцов. Количество геля, в свою очередь, определяется количеством активного хлора в эластомере и дозировкой шунгита. Полученные зависимости показывают, что существуют оптимальные дозировки шунгита (8 - 10 масс.ч.), а повышение температуры в интервале 140 - 170°С приводит к увеличению количества геля при постоянной дозировке шунгита.

Установлен ряд активности хлорсодержащих эластомеров относительно их способности к гелеобразованию при взаимодействии с шунгитом:

ПХ > ХПЭ > ХСПЭ > ХБК.

Таб.4. Влияние шунгита на процессы гелеобразования в хлорсодержащих каучуках (T = 155°С, t = 30 мин, растворитель - толуол)

|

Тип каучука |

% геля |

1/Q |

Примечание |

|

Исходный ПХ (Байпрен 330) |

80,7 |

0,09 |

Образуется рыхлый гель за счет термоструктурирования |

|

ПХ+10 масс.ч. шунгита |

95,2 |

0,40 |

Количество геля и его плотность сшивания возрастают |

|

Исходный ХСПЭ |

18,2 |

- |

Слабое гелеобразование, гель рыхлый, его количество незначительно |

|

ХСПЭ + 10 масс.ч. шунгита |

90,9 |

0,32 |

Количество геля и степень его сшивания растут |

|

Исходный ХПЭ |

43,3 |

- |

Образуется рыхлый сильно набухший гель |

|

ХПЭ + 10 масс.ч. шунгит |

97,2 |

0,38 |

Образуются четко сформированные плотные частицы геля, количество геля и степень его сшивания возрастают |

|

Исходный ХБК |

10,5 |

- |

Каучук практически растворился, геля нет |

|

ХБК + 10 масс.ч. шунгит |

31,4 |

Наблюдается образование заметного количества геля |

|

|

ХБК+ 10 масс.ч. каолин |

10,7 |

- |

Увеличение количества геля по сравнению с термовулканизатом практически не наблюдается |

|

ХБК+ 10 масс.ч. тальк |

10,7 |

- |

Увеличение количества геля по сравнению с термовулканизатом практически не наблюдается |

|

|

|

|

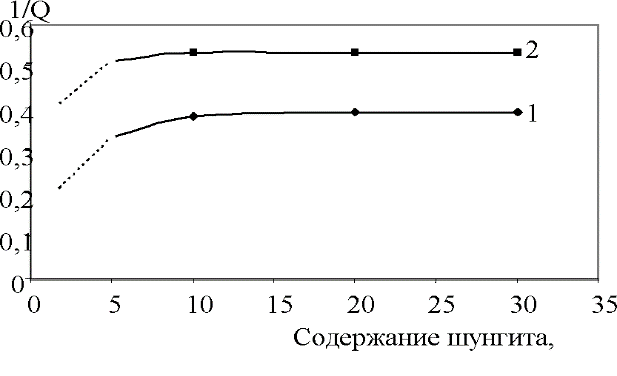

Рис. 7 - Влияние содержания шунгита на степень сшивания ПХ (Байпрен 330): 1 - Т = 1550С; 2 - Т = 1700С(t= 30 мин) 1/Q |

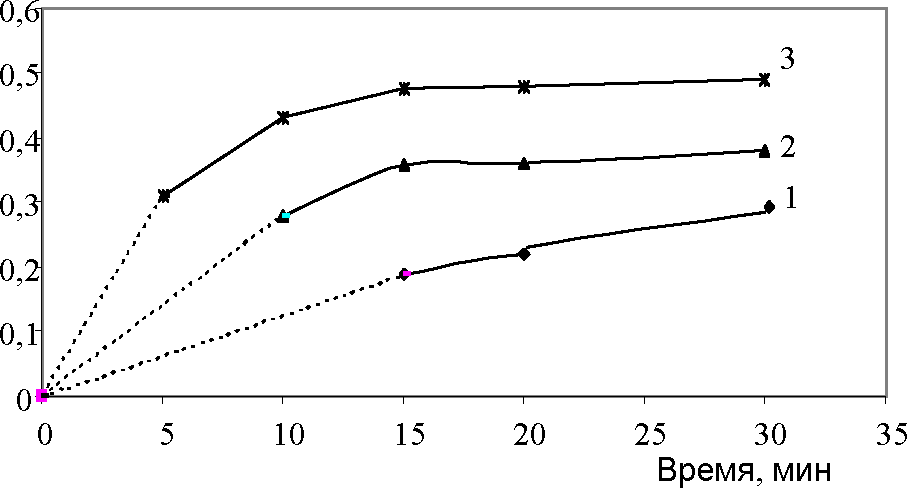

Рис. 8 - Кинетика сшивания ПХ (Байпрен 330): 1 - Т = 1400С; 2 - Т = 1550С; 3 - Т = 1700С (содержание шунгита 10 масс.ч.) |

|

|

|

|

Рис. 9 - Влияние содержания шунгита на степень сшивания ХСПЭ: 1 - Т = 1550С; 2 - Т = 1700С (t= 30 мин) |

Рис. 10 - Кинетика сшивания ХСПЭ: 1 - Т = 1550С; 2 - Т = 1700С (содержание шунгита 10 масс.ч.) |

|

|

|

|

Рис. 11 - Влияние содержания шунгита на степень сшивания ХПЭ: 1 - Т = 1550С; 2 - Т = 1700С(t= 30 мин) |

Рис.12 - Кинетика сшивания ХПЭ: 1 - Т = 1400С; 2 - Т = 1550С; 3 - Т = 1700С (содержание шунгита 10 масс.ч.) |

|

|

|

|

Рис. 13 - Влияние содержания шунгита на количество геля ХБК: 1 - Т = 1550С; 2 - Т = 1700С (t = 30 мин) |

Рис. 14 -Кинетика гелеобразования ХБК: 1 - Т = 1550С; 2 - Т = 1700С (содержание шунгита 10 масс.ч.) |

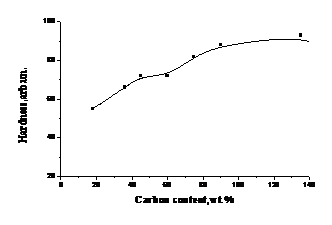

При прогреве полихлоропрена (Байпрена 330), как в чистом виде, так и с шунгитом, кинетика выделения хлористого водорода коррелирует со степенью сшивания каучука, подвергнутого прогреву (рисунок 15). Важным выводом является обнаружение активирующего влияния шунгита на дегидрохлорирование (рисунок 16).

Очевидно, при взаимодействии шунгита и хлорсодержащего каучука протекают одновременно следующие процессы: активация отщепления HCl, химическое взаимодействие HCl c компонентами шунгита, а также процессы адсорбции и десорбции HCl на поверхности шунгита. Эти процессы взаимосвязаны и при разных температурах их соотношение может меняться. Так при повышении температуры прогрева до 160°С, выделение HCl увеличивается в несколько раз, по сравнению с температурами 140°С и 150°С при том же содержании шунгита, что очевидно, связано с процессами десорбции HCl c поверхности частиц шунгита, происходящими при повышенных температурах.

Часть связей, возникающих в системе «хлорсодержащий каучук - шунгит», носит лабильный характер (ионный, координационный), которые разрушаются в кислых средах, а часть - ковалентный, прочный. Этот эффект зависит от типа каучука (таблица 5). В ХСПЭ образуются преимущественно ковалентные связи, а в ПХ - смешанные.

Различие в кажущейся энергии активации процессов гелеобразования в системах на основе разных хлорсодержащих каучуков с шунгитом можно, очевидно, объяснить различной реакционноспособностью хлорсодержащих групп в этих каучуках (таблица 6). Результаты эксперимента показали, что энергия активации сшивания хлорсодержащих каучуков шунгитом уменьшается в ряду:

Еакт(ПХ) > Еакт(ХПЭ) >Еакт(ХСПЭ).

|

|

|

|

Рис. 15 - Кинетика сшивания пленки полихлоропрена марки Байпрен 330: 1 - Байпрен 330; 2 - Байпрен 330 + 5 масс.ч. шунгита; 3 - Байпрен 330 + 9 масс.ч. шунгита (Т = 150°С) |

Рис. 16 - Кинетика выделения HClпри прогревекаучука в виде пленки: 1 - Байпрен 330; 2 - Байпрен 330 + 5 масс.ч. шунгита; 3 - Байпрен 330 + 10 масс.ч. шунгита (Т = 150°С) |

Таб. 5. Влияние полярности среды на набухание геля, возникающего в системе «хлорсодержащий каучук - шунгит»

|

Характеристика образца |

1/Q(толуол) |

1/Q(толуол + 5% уксусная к-та) |

|

T= 155°С, t= 30 мин |

||

|

Байпрен 330+5 м.ч. шунгита |

0,29 |

0,23 |

|

Байпрен 330+15 м.ч. шунгита |

0,31 |

0,24 |

|

ХСПЭ + 5 м.ч. шунгит |

0,17 |

0,16 |

|

ХСПЭ + 15 м.ч. шунгит |

0,41 |

0,40 |

Таб.6. Кинетические параметры и кажущаяся энергия активации сшивания хлорсодержащих каучуков шунгитом (содержание шунгита 10 масс.ч.)*

|

Тип каучука |

Кскор (140°С), -1 мин |

Кскор (155°С), -1 мин |

Кскор (170°С), -1 мин |

Еакт, КДж/моль |

|

ПХ |

0,008 |

0,04 |

0,084 |

46,8 |

|

ХСПЭ |

- |

0,013 |

0,08 |

21,9 |

|

ХПЭ |

0,0012 |

0,036 |

0,085 |

44,2 |

Изучено влияние шунгита и его модифицированных форм на комплекс свойств вулканизатов на основе хлорсодержащих эластомеров. Была исследована возможность замены традиционных оксидов металлов (MgO+ZnO) на шунгит в резиновых смесях на основе полихлоропрена меркаптанового регулирования марки Байпрен 340. Состав и свойства полученных вулканизатов представлены в таблице 7.

Как видно из таблицы 7, в экспериментальных рецептурах №2-6 оксиды металлов заменены на 5, 9, 12, 15, 20 масс.ч. шунгита, соответственно, в рецептуре 7 оксидную группу частично заменили на шунгит.

Таб.7. Состав и свойства модельных вулканизатов на основе полихлоропрена (Байпрен 340) и шунгита (T = 155°С, t = 30 мин)

|

Состав и свойства |

Номера образцов |

||||||

|

№1 эталон |

№2 |

№3 |

№4 |

№5 |

№6 |

№7 |

|

|

Байпрен 340 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

Оксид магния |

4,0 |

- |

- |

- |

- |

- |

2,0 |

|

Оксид цинка |

5,0 |

- |

- |

- |

- |

- |

2,5 |

|

Сера |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

Тиурам |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

ДФГ |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

Шунгит |

- |

5,0 |

9,0 |

12,0 |

15,0 |

20,0 |

5,0 |

|

Модуль 100, МПа |

3,5 |

3,3 |

2,6 |

2,7 |

3,1 |

2,9 |

3,4 |

|

Модуль 200, МПа |

5,0 |

4,8 |

4,1 |

4,2 |

5,5 |

5,3 |

5,1 |

|

Модуль 300, МПа |

7,2 |

7,3 |

6,3 |

6,7 |

8,6 |

8,7 |

7,0 |

|

Условная прочность при разрыве, МПа |

22,8 |

15,3 |

13,7 |

15,2 |

12,9 |

14,6 |

22,0 |

|

Относительное удлинение при разрыве, % |

642 |

520 |

530 |

510 |

410 |

408 |

630 |

Анализ результатов показал, что полная замена традиционной металлооксидной группы на шунгит дает несколько более низкие показатели прочности вулканизатов, по сравнению с прочностью вулканизатов, приготовленных по стандартной рецептуре, хотя эти данные свидетельствуют о высокой активности шунгита, а также о возможности его использования в качестве вторичного вулканизующего агента. Замена 50% традиционной оксидной группы на шунгит дает значения условной прочности при разрыве, близкие к показателям прочности вулканизатов, приготовленных по стандартной рецептуре.

С целью повышения активности шунгит был подвергнут химической поверхностной модификации гетероциклическими аминами, в частности, уротропином, растворным методом (свойства модифицированного шунгита приведены в таблице 3).

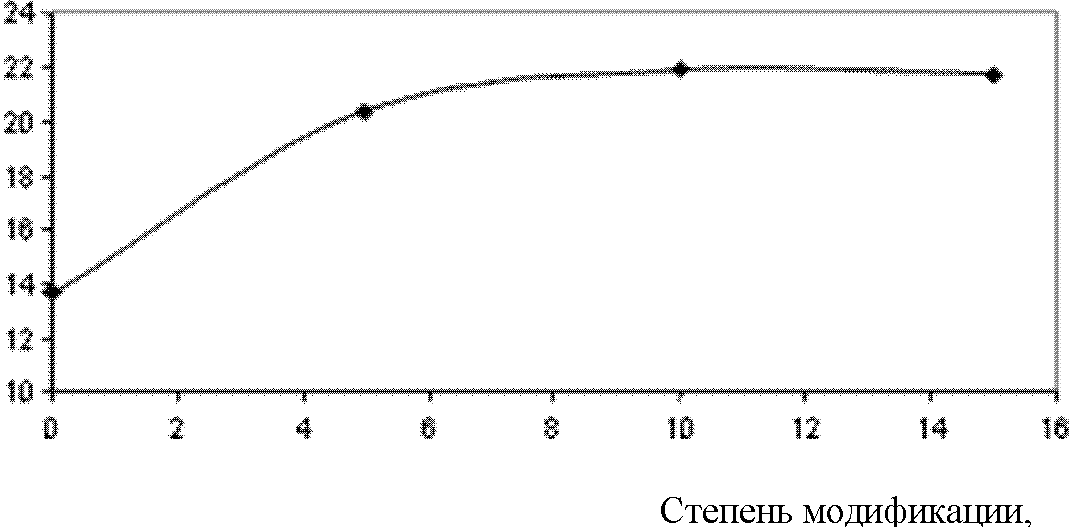

Для определения оптимальной степени модификации шунгита уротропином были приготовлены резиновые смеси на основе полихлоропрена (Байпрен-340), в которых металлооксидная группа была заменена на 9 масс.ч. шунгита различной степени модификации уротропином (5, 10, 15% вес.). Зависимость прочности вулканизатов полихлоропрена Байпрен-340 от степени модификации шунгита уротропином представлена на рисунке 17.

Рис.17 - Зависимость прочности вулканизатов полихлоропрена (Байпрен-340) от степени модификации шунгита уротропином (содержание шунгита 9 масс.ч., Т = 155°С, t = 25-30 мин.)

Испытания проводили с шунгитом, модифицированным уротропином со степенью модификации 10% вес. Была исследована возможность замены традиционной металлооксидной вулканизующей группы на шунгит модифицированный уротропином со степенью модификации 10% вес. Состав и свойства вулканизатов приведены в таблице 8.

Анализ данных, представленных в таблице 6, позволяет сделать вывод о возможности полной замены традиционной оксидной группы на 9 масс.ч. шунгита, модифицированного уротропином 10% вес. при сохранении уровня упруго-прочностных свойств традиционных вулканизатов на основе полихлоропрена Байпрен 340.

В рецептурах на основе полихлоропрена меркаптанового регулирования химическая модификация шунгита позволяет повысить упруго-прочностные свойства вулканизатов относительно вулканизатов, содержащих исходный шунгит.

Замена оксида магния и оксида цинка на шунгит (как исходный, так и модифицированный) в рецептурах на основе полихлоропрена серного регулирования (Байпрен 611), дает низкие прочностные показатели и является нецелесообразной.

Таб.8. Состав и свойства модельных вулканизатов на основе Байпрен-340 и модифицированного шунгита (T = 155°С, t = 30 мин.)

|

Состав и свойства |

Номера образцов |

|||||

|

№1 эталон |

№2 |

№3 |

№4 |

№5 |

№6 |

|

|

Байпрен 340 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

Оксид магния |

4,0 |

- |

- |

- |

- |

- |

|

Оксид цинка |

5,0 |

- |

- |

- |

- |

- |

|

Сера |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

Тиурам |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

ДФГ |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

Шунгит, модифицированный уротропином, 10% вес. |

5,0 |

9,0 |

12,0 |

15,0 |

20,0 |

|

|

Модуль 100, МПа |

3,5 |

3,9 |

3,3 |

3,3 |

2,2 |

1,9 |

|

Модуль 200, МПа |

5,0 |

6,1 |

5,7 |

5,6 |

3,8 |

3,3 |

|

Модуль 300, МПа |

7,2 |

9,3 |

9,4 |

8,7 |

6,5 |

5,3 |

|

Условная прочность при разрыве, МПа |

22,8 |

18,9 |

21,9 |

17,6 |

17,5 |

17,4 |

|

Относительное удлинение при разрыве, % |

642 |

431 |

573 |

450 |

500 |

541 |

Была исследована возможность частичной замены MgO на шунгит в резинах на основе ХСПЭ. Состав и свойства модельных вулканизатов приведены в таблице 9.

Анализируя полученные данные, видим, что частичная замена традиционного агента вулканизации на шунгит в резиновых смесях на основе ХСПЭ позволяет получить вулканизаты с достаточно высокими показателями прочности при сохранении высокой эластичности. Возможно введение 30 масс.ч. шунгита, что позволяет не только сократить в 2 раза содержание оксида магния, но и уменьшить каучукосодержание.

Таб.9. Состав и свойства вулканизатов на основе ХСПЭ и шунгита (T = 155°С , t = 25 мин.)

|

Состав и свойства |

Номера образцов |

|||

|

№1 - эталон |

№2 |

№3 |

№4 |

|

|

ХСПЭ |

100,0 |

100,0 |

100,0 |

100,0 |

|

Канифоль |

2,5 |

2,5 |

2,5 |

2,5 |

|

Каптакс |

2,0 |

2,0 |

2,0 |

2,0 |

|

ДФГ |

0,5 |

0,5 |

0,5 |

0,5 |

|

MgO |

20,0 |

10,0 |

10,0 |

10,0 |

|

Шунгит |

- |

10,0 |

20,0 |

30,0 |

|

Модуль 100, МПа |

2,2 |

2,6 |

2,6 |

3,1 |

|

Модуль 200, МПа |

4,4 |

5,1 |

5,0 |

6,0 |

|

Модуль 300, МПа |

7,2 |

8,3 |

7,3 |

8,3 |

|

Условная прочность при разрыве, МПа |

24,3 |

21,8 |

21,8 |

21,0 |

|

Относительное удлинение при разрыве, % |

528 |

485 |

578 |

545 |

Была исследована возможность частичной замены MgO на шунгит, модифицированный уротропином, со степенью модификации 10% вес., в резиновых смесях на основе хлорсульфированного полиэтилена. Состав и свойства модельных вулканизатов приведены в таблице 10.

Таб.10. Состав и свойства вулканизатов на основе ХСПЭ и модифицированного шунгита (T = 155°С, t = 30 мин.)

|

Состав и свойства |

Номера образцов |

|||

|

№1 эталон |

№2 |

№3 |

№4 |

|

|

ХСПЭ |

100,0 |

100,0 |

100,0 |

100,0 |

|

Канифоль |

2,5 |

2,5 |

2,5 |

2,5 |

|

Каптакс |

2,0 |

2,0 |

2,0 |

2,0 |

|

ДФГ |

0,5 |

0,5 |

0,5 |

0,5 |

|

MgO |

20,0 |

10,0 |

10,0 |

10,0 |

|

Шунгит модифицированный уротропином 10% вес. |

10,0 |

20,0 |

30,0 |

|

|

Модуль 100, МПа |

2,2 |

2,7 |

4,0 |

4,7 |

|

Модуль 200, МПа |

4,4 |

5,7 |

7,6 |

8,5 |

|

Модуль 300, МПа |

7,2 |

9,1 |

11,5 |

12,5 |

|

Условная прочность при разрыве, МПа |

24,3 |

25,1 |

22,8 |

22,2 |

|

Относительное удлинение при разрыве, % |

528 |

496 |

435 |

420 |

Анализ данных таблицы 19 показывает, что возможна замена 10 масс.ч. MgO на 10 - 30 масс.ч. шунгита, модифицированного уротропином, без ухудшения упруго-прочностных свойств резин на основе хлорсульфированного полиэтилена.

Введение шунгита (45 - 55 масс.ч.) в резиновые смеси медицинского назначения на основе смесей хлорбутил- и бутилкаучука, позволяет вывести из рецептуры металлооксидную группу, уменьшить на 30% содержание серной вулканизующей группы, тем самым снизить количество CS2, выделяющегося из полученных медицинских изделий, при этом сохраняя на высоком уровне физико-механические показатели, а также дает возможность снизить дозировку технического углерода (на 10 масс.ч.), вывести из рецептуры традиционные минеральные наполнители (таблица 11).

Таб.11. Состав и свойства вулканизатов резиновых смесей на основе ХБК и БК медицинского назначения (T= 160°С, t= 15 мин.)

|

Состав и свойства |

Номера образцов |

|||||

|

№1 эталон |

№2 |

№3 |

№4 |

№5 |

№6 |

|

|

БК-1675М |

80,0 |

80,0 |

80,0 |

80,0 |

80,0 |

80,0 |

|

ХБК-139 |

20,0 |

20,0 |

20,0 |

20,0 |

20,0 |

20,0 |

|

Шунгит |

- |

65,0 |

45,0 |

55,0 |

45,0 |

55,0 |

|

ТУ N330 |

20,0 |

- |

20,0 |

10,0 |

20,0 |

10,0 |

|

Мел |

20,0 |

- |

- |

- |

- |

- |

|

Литопон |

20,0 |

- |

- |

- |

- |

- |

|

Нетоксол |

2,45 |

2,45 |

2,45 |

2,45 |

2,45 |

2,45 |

|

Парафин |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

|

Стеариновая к-та |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

Тиурам Д |

0,9 |

0,9 |

0,9 |

0,9 |

0,6 |

0,6 |

|

Сера |

0,9 |

0,9 |

0,9 |

0,9 |

0,6 |

0,6 |

|

ZnO |

5,0 |

- |

- |

- |

- |

- |

|

MgO |

3,0 |

- |

- |

- |

- |

- |

|

Модуль 300, МПа |

2,8 |

1,9 |

3,4 |

1,0 |

1,0 |

1,3 |

|

Условная прочность при разрыве, МПа |

9,1 |

6,6 |

10,4 |

7,7 |

9,5 |

10,9 |

|

Относительное удлинение при разрыве, % |

670 |

828 |

724 |

725 |

716 |

657 |

Введение шунгита в резиновые смеси для гермослоя шин на основе хлорбутилкаучука позволяет существенно снизить дозировку технического углерода, вывести из рецептуры металлооксидную группу, понизить газопроницаемость при сохранении упруго-прочностных показателей (таблица 12).

Таб.12. Состав и свойства вулканизатов резиновых смесей на основе ХБК для гермослоя шин (T = 160°С, t = 15 мин.)

|

Состав и свойства |

Номера образцов |

||||

|

№1 эталон |

№2 |

№3 |

№4 |

№5 |

|

|

ХБК-139 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

Шунгит |

- |

50,0 |

30,0 |

40,0 |

20,0 |

|

ТУ N330 |

60,0 |

- |

30,0 |

20,0 |

40,0 |

|

Нафтеновое масло |

8,0 |

8,0 |

8,0 |

8,0 |

8,0 |

|

Структол-40MS |

7,0 |

7,0 |

7,0 |

7,0 |

7,0 |

|

Канифоль |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

|

Стеариновая к-та |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

|

Альтакс |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

|

Сера |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

ZnO |

1,0 |

- |

- |

- |

- |

|

MgO |

0,15 |

- |

- |

- |

- |

|

Модуль 300, МПа |

2,6 |

1,7 |

4,1 |

1,2 |

1,6 |

|

Условная прочность при разрыве, МПа |

9,4 |

6,0 |

10,5 |

9,1 |

10,7 |

|

Относительное удлинение при разрыве, % |

950 |

814 |

624 |

601 |

497 |

|

Коэф. газопроницаемости, см2/(атм.-сек.) |

6,8*10-3 |

5,3*10-3 |

5,4*10-3 |

||

Приведем данные опытно-промышленного испытания резин на основе смеси полихлоропрена и бутадиен-нитрильного каучука, содержащих шунгит на Саранском заводе РТИ для обкладки рукавов, конвейерных лент и т. д. (таблица 13).

При полной замене традиционной вулканизующей группы на модифицированный уротропином шунгит наблюдали сохранение прочностных свойств резин и повышение некоторых показателей. Относительное удлинение при разрыве увеличилось с 440 до 470 МПа, относительная остаточная деформация снизилась в 2 раза, увеличился температурный предел хрупкости вулканизатов (образцы №1 и №5).

Таб.13. Состав и свойства вулканизатов резиновых смесей на основе БНКС и ПХ, содержащих шунгит (T = 160°С; t = 20 - 60 мин.)

|

Состав и свойства |

№1 эталон |

№2 |

№3 |

№4 |

№5 |

№6 |

|

|

БНСК-18 АМН |

50 |

50 |

50 |

50 |

50 |

50 |

|

|

ПХ (Наирит ДП) |

50 |

50 |

50 |

50 |

50 |

50 |

|

|

Вулканизующий агент (MgO+ZnO) |

+ |

+ |

+ |

- |

- |

+ |

|

|

Сера |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,05 |

|

|

Сульфенамид Ц |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,05 |

|

|

Шунгит |

- |

10 |

- |

10 |

- |

- |

|

|

Шунгит модифицированный уротропином 10% |

10 |

10 |

10 |

||||

|

Условная прочность, МПа |

12,5 |

11,0 |

11,2 |

11,9 |

12,3 |

10,5 |

|

|

Относительное удлинение, % |

440 |

480 |

380 |

430 |

470 |

500 |

|

|

Относительная остаточная деформация, % |

14 |

13 |

9 |

4 |

7 |

8 |

|

|

Твердость по Шору А |

60 |

59 |

64 |

53 |

56 |

58 |

|

|

Модуль 100% , МПа |

3,9 |

2,4 |

3,3 |

1,6 |

1,9 |

1,9 |

|

|

Изменение объема после старения в |

Изооктан -толуол 23-24 |

+47,6 |

+49,3 |

+41,9 |

+38,8 |

+36,8 |

+48,5 |

|

Тосол А 40 100-24 |

+14,9 |

+15,3 |

+16,1 |

+13,2 |

+14,3 |

+15,3 |

|

|

ТС 70-24 |

+26,7 |

+29,6 |

+25,2 |

+17,4 |

+17,7 |

+26,5 |

|

|

ТПХ, С° |

-55 |

-55 |

-55 |

-53 |

-63 |

-63 |

|

|

Остаточная деформация в воздухе при 20% сжатии!00-24 |

74,7 |

75,5 |

70,3 |

39,4 |

66,4 |

66,4 |

|

|

Изменение после старения 70-72 |

Изменение относительного удлинения, % |

-18,6 |

-14,9 |

-20,8 |

|||

|

Изменение прочности, % |

-3,4 |

-3,2 |

+3,8 |

||||

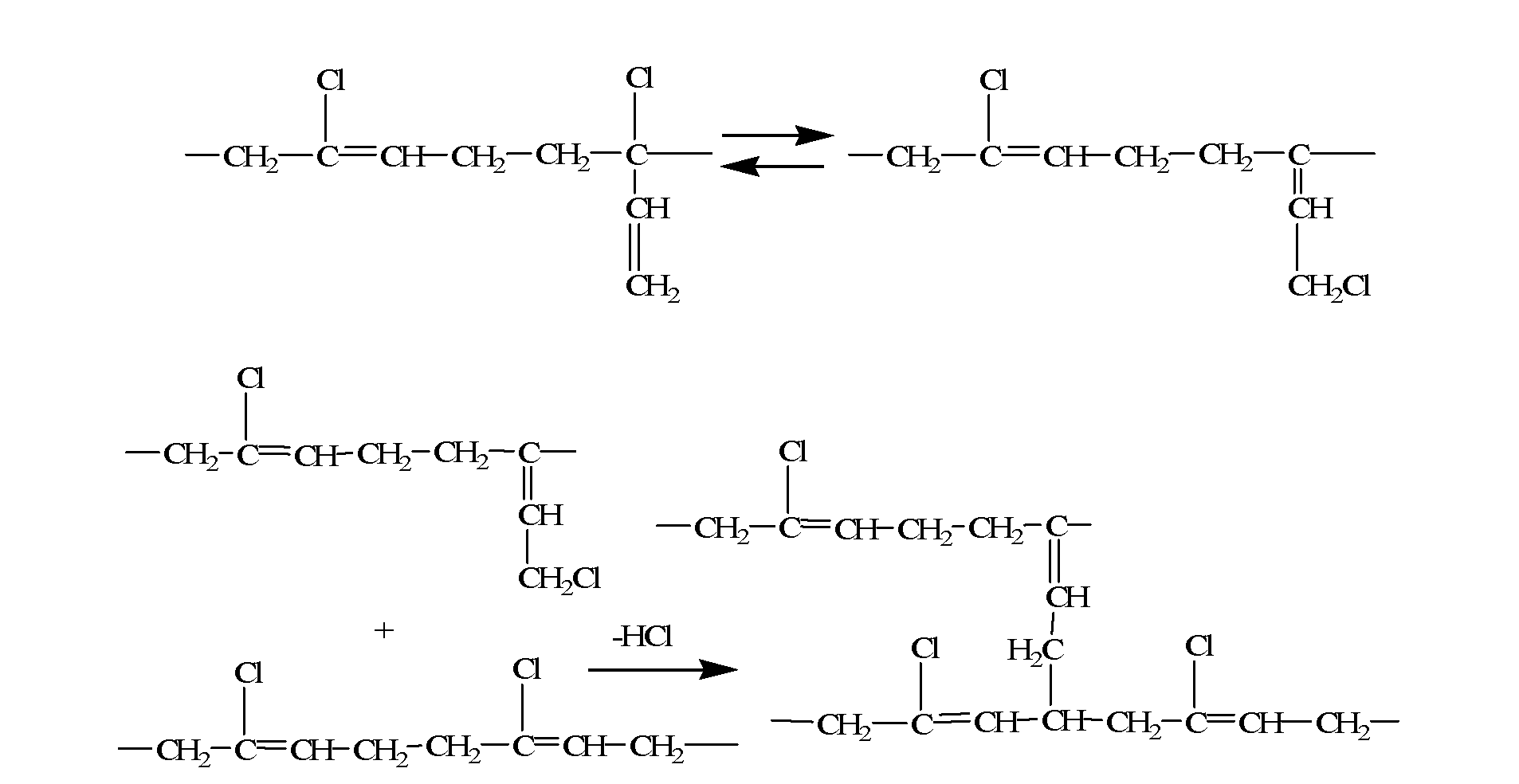

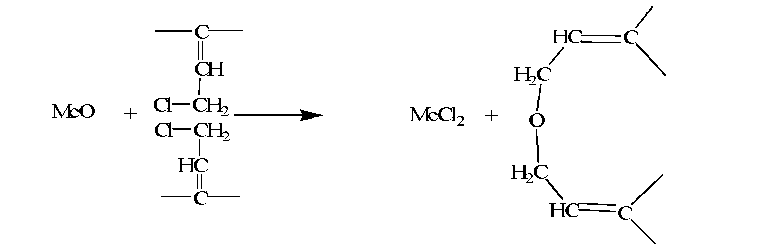

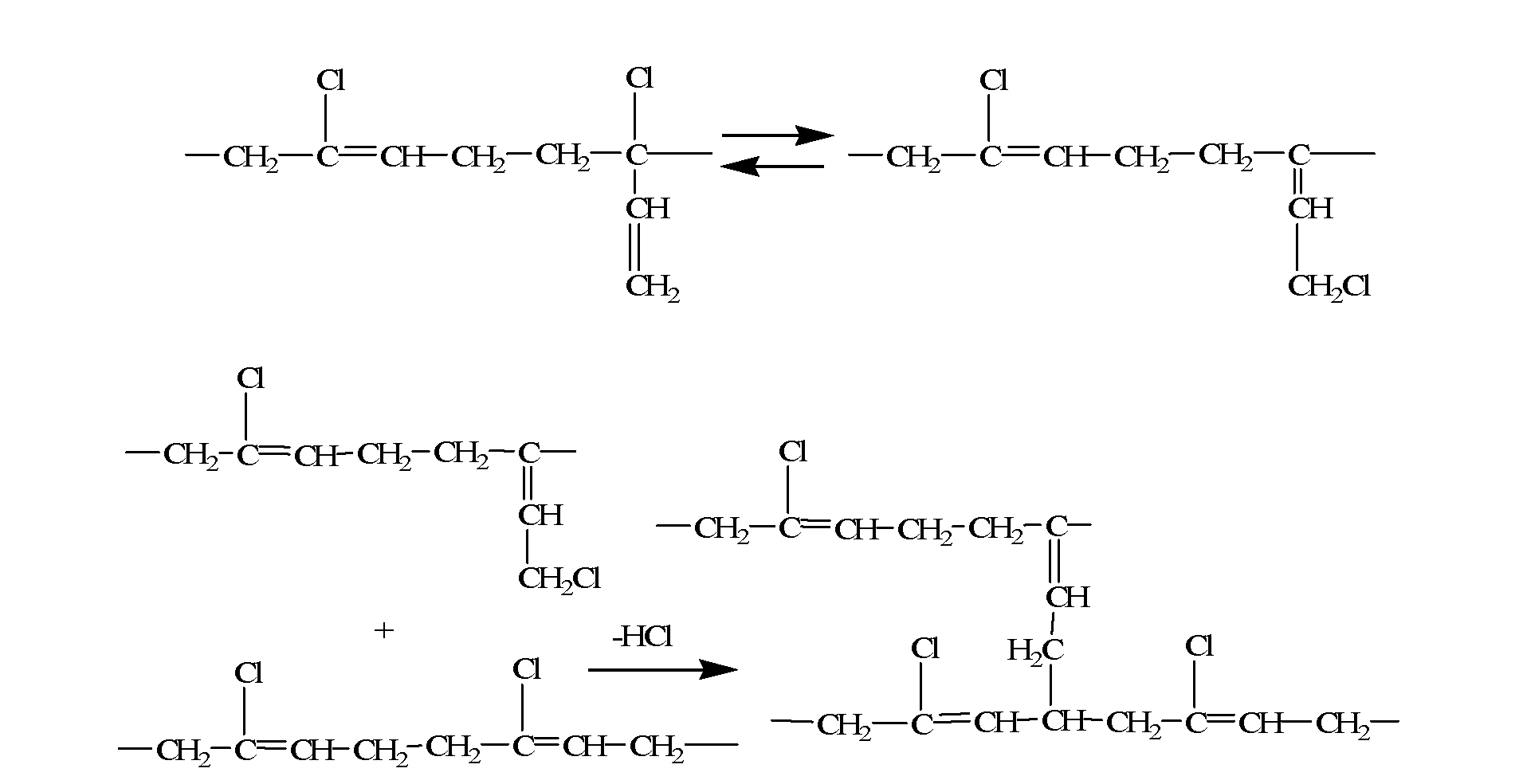

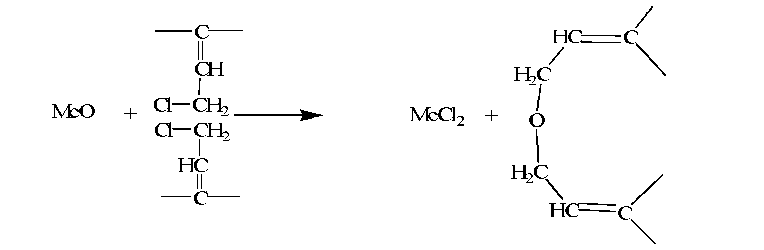

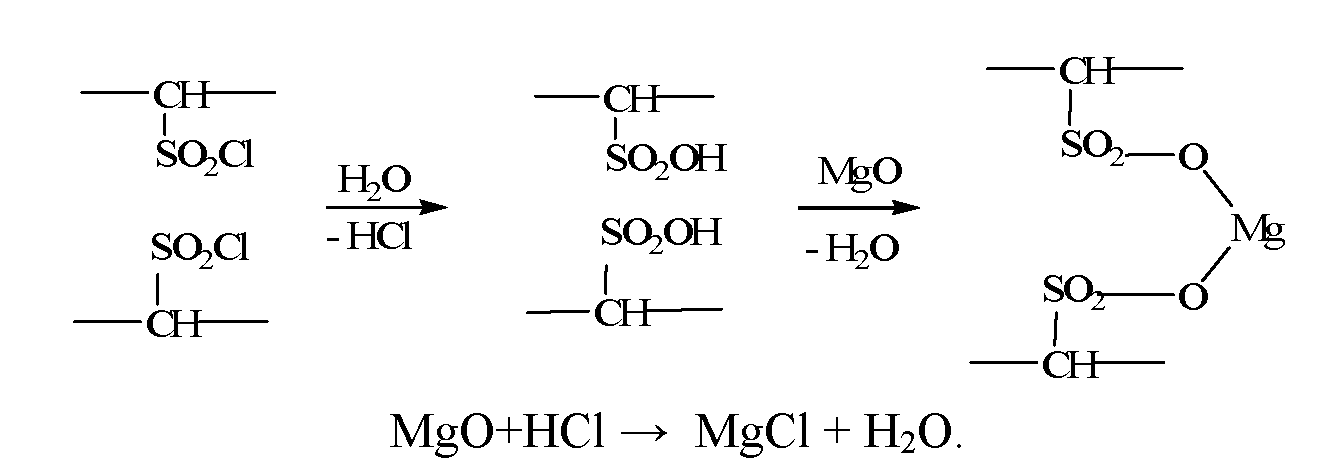

Рассмотрены вероятные схемы взаимодействий шунгита с фазой хлорсодержащих эластомеров, приводящих к протеканию процессов структурирования.

Под воздействием высоких температур (температуры смешения, вулканизации) полихлоропрен подвергается процессам термострукту-рирования, сопровождающихся гелеобразованием и выделением HCl:

При наличии в используемой системе оксидов металлов, выделяющийся HCl взаимодействует с ними с образованием галогенидов (MeCl2):

MeO + 2HCl → MeCl2+ H2O

При использовании традиционной оксидной вулканизующей группы (ZnO, MgO), прежде всего образуется MgCl2, что снижает вероятность образования ZnCl2 и тем самым препятствует проявлению преждевременной вулканизации и протеканию реакций типа Фриделя-Крафтса.

Оксиды металлов способны к взаимодействию с аллильным хлором макромолекулярных цепей полихлоропрена с образованием эфирных поперечных связей и хлоридов металлов. В этом отношении наиболее активен ZnO.

Образующийся ZnCl2 может участвовать во многих других реакциях структурирования, инициируя протекание процессов по типу Фриделя-Крафтса и возникновение координационных соединений с хлором полихлоропрена:

Поэтому введение MgO в состав оксидной вулканизующей группы уменьшает количество образующегося ZnCl2, препятствуя тем самым явлению скорчинга.

Можно предположить, что взаимодействие хлорсульфированного полиэтилена с шунгитом идет следующим образом:

Как и в случае с полихлоропреном объяснить структурирующее действие шунгита только этими процессами не представляется возможным. Необходимо учитывать и все те факторы о которых речь шла выше.

Учитывая специфику строения частиц шунгита, в состав которых наряду с углеродом в различных модификациях, оксида кремния и силикатов, входит большое число других оксидов металлов, в том числе оксида цинка, магния, можно предположить протекание рассмотренных выше реакций между поверхностью частиц шунгита и фазой хлорсодержащего эластомера.

Однако объяснить структурирующее действие шунгита только наличием в его структуре оксидов металлов невозможно из-за их низкой концентрации в этом минерале. Очевидно, свою роль в эти процессы вносят и углерод в форме графита, наноуглеродные трубки, фуллерены и ион-радикальные, радикальные активные центры на поверхности частиц шунгита, и наличие оксиднокремниевых фрагментов. Важную роль играет и дифильный характер частиц шунгита, обусловленный образованием кластеров, состоящих из углеродного и оксидно-кремниевых фрагментов, которые механическим путем разделить невозможно.

Таким образом, можно констатировать, что при введении шунгита в хлорсодержащие эластомеры (в частности ПХ) в образующихся вулканизатах возникает микрогетерогенная вулканизационная сетка, в которой между поверхностью частиц шунгита и эластомером образуется сложная система лабильных ионных, координационно-ионных, ковалентных связей, структура которой еще недостаточно исследована.

ВЫВОДЫ:

·Впервые показана возможность применения природного углеродсодержащего минерального соединения - шунгита не только как наполнителя для шинных и технических резин из каучуков общего назначения, но и как самостоятельного активного ингредиента (структурирующего агента) для резин на основе хлорсодержащих каучуков.

·Предложено в качестве критерия активности шунгита в резинах на основе хлорсодержащих каучуков использовать его гелеобразующее действие в этих эластомерах, а также величину оценки степени сшивания вулканизатов (1/Q). Полученные экспериментальные данные позволили составить следующий ряд активности хлорсодержащих каучуков относительно сшивающего действия шунгита: ПХ > ХПЭ > ХСПЭ > ХБК.

·Показано влияние температуры и дозировки шунгита на количество геля, образующегося в исследованных хлорсодержащих каучуках, степень его сшивания. Установлено, что с повышением дозировки шунгита и температуры вулканизации количество гель-фракции и степень сшивания образцов возрастают. Оптимальная дозировка шунгита в этом случае составляет 8-10 масс.ч.

·Показано активирующее действие шунгита на процессы дегидрохлорирования, происходящие в изученных эластомерах в температурных условиях вулканизации. Установлена корреляция между данным процессом и степенью сшивания каучука.

·Определены кинетические и термодинамические параметры процессов сшивания хлорсодержащих каучуков шунгитом.

·Установлено, что в изученных системах гетерогенные узлы вулканизационной сетки содержат в своем составе как ковалентные, так и координационные связи.

·Экспериментальные данные, полученные при изучении некоторых аспектов механизма действия шунгита в хлорсодержащих каучуках, позволили рекомендовать шунгит для применения в этих системах в качестве структурирующего агента, при полной или частичной замене стандартной оксидной вулканизующей группы.

·Применение шунгита в рецептурах резин на основе полихлоропрена позволило полностью или частично вывести из ее состава стандартную оксидную группу на основе ZnOи MgO, без ухудшения традиционных свойств таких резин. Определены оптимальные дозировки шунгита и условия вулканизации.

·Показана возможность частичной замены MgOна шунгит в рецептурах резин на основе хлорсульфированного полиэтилена без ухудшения традиционных свойств таких резин.

·Показана возможность повышения активности шунгита в указанных выше эластомерных композиционных материалах путем модификации его поверхности химически активными соединениями (уротропин, резорцин и др.). Оптимальная степень модификации 10%.

·Применение шунгита в рецептурах резин для гермослоя шин на основе хлорбутилкаучука позволило полностью вывести из ее состава стандартную вулканизующую группу на основе ZnOи MgOи уменьшить содержание технического углерода, понизить газопроницпемость при сохранении упруго-прочностных показателей, что позволило рекомендовать шунгит для применения в рецептурах резин гермослоя автошин.

·Опытно-промышленное опробование шунгита в рецептурах резин на основе полихлоропрена и бутадиен-нитрильного каучука проведено в условиях Саранского завода РТИ, а также в рецептурах резин на основе хлорбутилкаучука, для медицинских изделий на заводе ООО ПКФ «Астрахим», показало перспективность применения шунгита в этих рецептурах.