Тема 2.2 Получение углеродного наноматериала, очистка от малоорганизованного углерода и металлических примесей, способы совмещения с каучуковой фазой

Тема 2.2 Получение углеродного наноматериала, очистка от малоорганизованного углерода и металлических примесей, способы совмещения с каучуковой фазой

1. Способы получения углеродного наноматериала

В настоящее время существует несколько методов получения углеродных наноструктур, среди них, чаще всего выделяют:

§электродуговой метод,

§метод лазерной абляции,

§метод химического осаждения углерода из газовой фазы.

1.1 Электродуговой метод

Сущность электродугового метода - термическое распыление графитового электрода в плазме дугового разряда, горящего в атмосфере гелия.

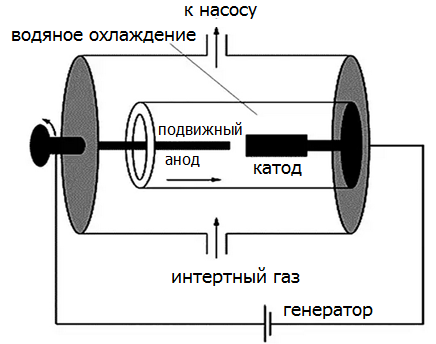

В дуговом разряде при напряжении 20 ¸ 25 В, стабилизированном токе дуги 50 ¸ 100 А в межэлектродном пространстве на расстоянии 0,5 ¸ 2 мм, давлении Не от 100 до 500 торр происходит интенсивное распыление материала анода. Часть продуктов распыления, содержащая графит, сажу и фуллерены, осаждается на охлаждаемых стенках камеры, часть, содержащая графит и МУНТ, осаждается на поверхности катода (рис. 27).

Рис. 27. Схема установки для получения углеродных наноструктур электродуговым методом

Именно этим методом впервые были получены нанотрубки японским ученым Сумио Иджимой в 1991 г. в виде острых иголок диаметром от 4 до 30 нм и длиной ~1 мкм на отрицательном конце углеродного электрода при постоянном токе дугового разряда.

На выход и морфологию нанотрубок влияет множество факторов. Наиболее важные из них:

- давление гелия в реакционной камере; оптимальное давление в условиях производства УНТ составляет ~ 500 торр;

- ток дуги; максимальный выход УНТ наблюдается при минимально возможном токе дуги;

- использование катализатора; в отсутствие катализатора образуются МУНТ с выходом 5 - 30 %, добавление в материал анода смешанных катализаторов из двух или трех металлов 3d-группы (например, Ni/Y, Ni/Co) приводит к образованию ОУНТ.

Преимущества метода: получение наиболее качественных ОУНТ длиной до нескольких микрометров с близкими морфологическими показателями и малым диаметром (от 1 до 5 нм). При этом выход ОУНТ не превышает 20-40 %.

Недостатки метода: для промышленного производства УНМ электродуговой метод достаточно сложен с точки зрения регулирования, аппаратурного оформления установки синтеза.

1.2Метод лазерной абляции

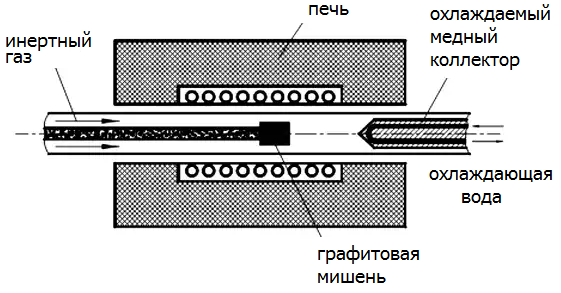

Сущность метода лазерной абляции - испарение материала мишени, состоящей из смеси металлов (катализатора) и графита (прекурсор) в высокотемпературном реакторе.

Мишень помещается в наполненную (при повышенном давлении) аргоном и нагретую до 1200 °С трубу. Лазерный луч фокусируется в 6 - 7 мм пятно на мишень, содержащую графит и металлический катализатор (например, смесь кобальта и никеля). Материал мишени, испаренный лазером, уносится потоком аргона из зоны высокой температуры и осаждается на охлаждаемый водой медный коллектор, находящийся на выходе из трубы (рис. 28).

Рис. 28. Схема установки для получения углеродных наноструктур методом лазерной абляции

Состав углеродного материала, получаемого лазерно-термическим методом:

- УНТ (от 30 до 35 %),

- аморфный углерод (около 20 %),

- фуллерены (от 12 до 15 %),

- углеводороды (от 12 до 15 %),

- графитизированные наночастицы (от 5 до 10 %),

- металлы (до 10 %),

- кремний (от 1 до 2 %).

На строение и выход УНТ значительно влияет состав катализатора и температура синтеза. В отсутствие катализатора образуются преимущественно МУНТ длиной не более 300 нм. Количество и структурное качество последних сильно зависит от температуры печи. Наилучшие параметры достигаются при температуре 1200 °С, при более низких температурах выход МУНТ снижается, в них появляется большое количество дефектов.

В присутствии катализатора (чаще всего используются биметаллы Ni/Co, Ni/Fe,Co/Fe, Pd/Pt) синтезируются преимущественно ОУНТ, причем выход увеличивается с ростом температуры печи.

Преимущества метода: более высокая производительность при синтезе ОУНТ, при этом нанотрубки характеризуются более узким распределением по размерам, чем ОУНТ, произведенные электродуговым методом.

Недостатки метода: использование очень дорогого и сложного в эксплуатации оборудования, требующего затрат большого количества энергии.

1.3 Метод химического осаждения углерода из газовой фазы (СVD-технология)

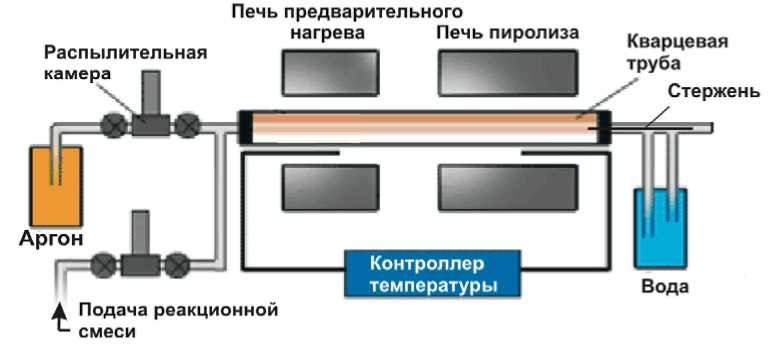

Сущность метода химического осаждения углерода из газовой фазы - высокоэнергетическое воздействие на газообразный источник углерода (прекурсор), последующее химическое взаимодействие углеродных частиц на поверхности катализатора с образованием углеродных наноструктур. В качестве прекурсора (по определению - химического вещества, являющегося исходным компонентом или участникомпромежуточных реакций при синтезе какого-либо вещества)могут выступать алифатические, ароматические углеводороды и их производные, полиуглеводороды, моноксид углерода и др. соединения.

В типичном CVD-процессе подложка с катализатором помещается в пары одного или нескольких углеродсодержащих веществ, которые разлагаясь, производят на поверхности подложки необходимые продукты (рис. 29).

В целом по способу организации катализа процессы пиролиза можно разделить на две группы:

- с твердым катализатором на носителе (подложке),

- с летучим катализатором, т.е. в виде паров (карбонилы, фталоцианины, металлоцены и др. соединений металлов) или растворов (карбонилы металлов в толуоле), распыленных в тонкие капли.

Для активации процесса пиролиза используют, в основном термический способ (внешний нагрев реактора, горячая нить, частичное сжигание углеводорода), реализуемый в трубчатых реакторах.

Рис. 29. Схема установки для получения углеродных наноструктур методом химического осаждения углерода из газовой фазы

В процессе синтеза нагретую до температуры пиролиза (от 550 до 1000 °С) реакционную зону продувают инертным газом (Ar, He), затем подают углеродсодержащий газ. Движущийся вдоль катализатора газ диффундирует сквозь его слой и сорбируется на поверхности активных центров (металл), где протекает ряд последовательных химических реакций. Таким образом, отличительной особенностью CVD-процесса является то, что рост УНС осуществляется только в присутствии катализатора, а именно благодаря каталитическому разложению углеродсодержащего сырья на частицах переходных металлов. По этой причине CVD технология использует более низкие температуры синтеза наноматериала.

В целом, продуктами CVD-процесса являются ОУНТ, МУНТ, УНВ, аморфный и малоорганизованный углерод.

На структуру, морфологию и свойства углеродных наноструктур влияют:

− состав газовой смеси,

− природа каталитических систем,

− температура и давление процесса,

− продолжительность процесса и др.

В качестве катализаторов в основном используются металлы 3d-группы - железо, никель, кобальт - и их бинарные смеси и сплавы с другими металлами: Co/Fe, Fe/Mo, Co/Mo, Fe/Cu. Использование бинарных составов приводит к повышению эффективности процесса роста наночастиц.

В качестве носителей (подложки) используют нелетучие оксиды и гидроксиды металлов (Mg, Ca, Al, La, Ti, Y, Zr), цеолиты, селикогели, пористый Si, алюмогель и др. Роль носителей заключается в предотвращении спекания металлических частиц катализатора, обеспечении их равномерного распределения в катализаторной массе, промотирующем воздействии на пиролиз.

Экспериментально установлено, что диаметр образующихся УНТ связан с диаметром частиц катализатора. Так, на однородных частицах Ni диаметром 4,7±1,4 нм растут ОУНТ диаметром 1,45±0,50 нм, а на частицах Fe диаметром 1,7±0,6 нм - трубки диаметром 1,3±0,4 нм. При получении МУНТ было обнаружено, что на одном островке катализатора может вырасти несколько (до 7-8) трубок, причем диаметр трубок значительно (в 2-3 раза) меньше диаметра островков.

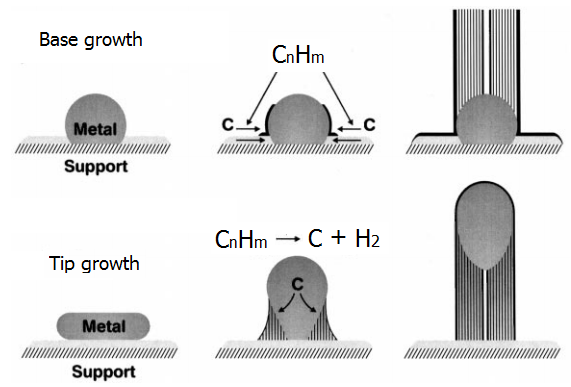

Каталитический рост УНТ происходит по одному из трех наблюдаемых макроскопических механизмов:

- корневой рост («базовый рост», base growth при синтезе ОУНТ, МУНТ с небольшим количеством слоев),

- вершинный рост («рост с кончика», tip growth),

- рост с разветвлением (при синтезе разветвленных МУНТ).

Рис. 30. Схематическое представление механизма каталитического роста нитевидных углеродных наноструктур: «базовый рост» (base growth), «рост с кончика» (tip growth)

При корневом росте частица катализатора остается на подложке, при вершинном - отрывается от подложки и удаляется от нее по мере роста УНТ (рис. 30). Рост с разветвлением может проявляться как разновидность либо вершинного, либо корневого роста и характерен для МУНТ. В первом случае частица катализатора дробится с образованием древовидной структуры, во втором - с образованием структуры осьминога. Разветвленные МУНТ иногда растут из одной частицы катализатора.

Модель каталитического синтеза УНТ заключается в том, что атомы углерода, образующиеся при разложении углеводородов, растворяются в частице металла и затем выделяются на наиболее «холодной» ее части. Детальное исследование процесса показало, что в металле образуется перенасыщенный раствор углерода. Наиболее активен в процессах растворения углерода Ni, карбид которого (Ni3C) разлагается при температуре < 400 °C. В тоже время Co3C существует при 500 - 800 °С, а Fe3C устойчив до 1050 °C. Для стабильно работающего катализатора необходимо, чтобы температура реакции была бы вне области существования стабильного карбида. Поэтому обычно используют никель.

Преимущества метода: значительно большее количество УНТ, УНВ, получаемых на единицу массы катализатора. Удельный выход при получении УНВ может составлять десятки и сотни граммов углерода на грамм катализатора. Величина удельного выхода при синтезе ОУНТ обычно меньше, чем при получении МУНТ.

С помощью данного метода возможно получение нанотрубок с заданным диаметром и скоростью роста. В зависимости от диаметра и состава частиц катализатора могут расти исключительно одностенные либо многостенные нанотрубки. Кроме того, существует возможность получения волокон различной морфологии.

CVD метод позволяет синтезировать УНТ на подложках с заданным рисунком из катализатора, а также вертикально ориентированные УНТ (при подаче отрицательного потенциала к подложке), что невозможно в электродуговом методе или методе лазерной абляции.

С экономической точки зрения метод наиболее перспективен для создания крупномасштабного производства УНТ и УНВ на основе дешевых природных горючих газов с использованием катализаторов на носителе.

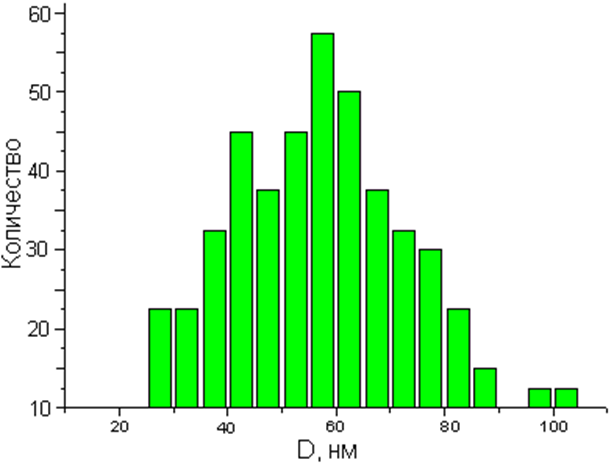

Недостатки метода: в отличие от наноструктур, полученных дуговым и абляционным способом наноструктуры отличаются широким диапазоном рассеяния диаметральных размеров (рис. 31) и длины, большими межслоевыми расстояниями, содержат большее количество дефектов.

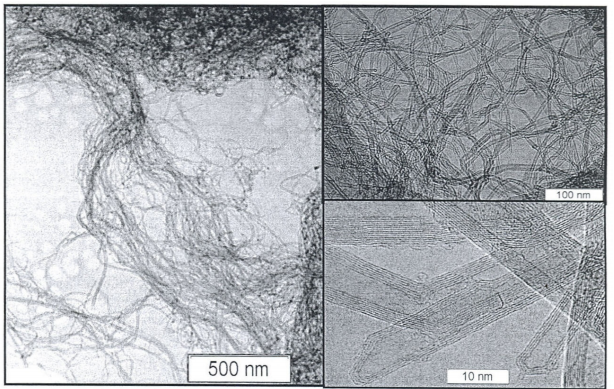

Рис. 31. Диаметральная полидисперсность УНТ

Таким образом, во всех рассмотренных выше методах синтеза нитевидных УНС используется катализатор, а в двух из них он играет ключевую роль, предопределяя морфологию и величину выхода УНС. Так как частицы катализатора служат центрами, на которых происходит нуклеация и рост нанотрубок, то они неизбежно присутствуют в конечном продукте, располагаясь во внутренней полости наноструктур, в торцевых областях, в межагрегатном пространстве. Однако наличие металлических частиц в структуре УНТ, УНВ способно изменять их химические, электронные, магнитные и др. свойства, затрудняет использование в ряде практических приложений.

Кроме остатков катализатора, подложки катализатора в образцах наноматериала неизбежно присутствует аморфный и малоорганизованный углерод, остатки углеводородного сырья, как в виде отдельных частиц, так и слоя, покрывающего наноструктуры, их агрегаты и агломераты. В связи с этим очевидно, что первоочередной задачей при любом практическом использовании образцов углеродного наноматериала становится его очистка.

2 Очистка наноматериала от малоорганизованного углерода и металлических примесей

Выделяют три группы способов очистки образцов углеродного наноматериала:

§неразрушающие: экстрагирование, флокуляция и селективное осаждение, микрофильтрация, хроматография, электрофорез, селективное взаимодействие с органическими полимерами и т.д.;

§разрушающие: химическая обработка окислителями, восстановителями и др. агентами, основанная, прежде всего, на различиях в реакционной способности различных углеродных форм;

§комбинированные.

Использование неразрушающих методов очистки нитевидных УНС, как правило, малоэффективно, т.к. структуры уже на этапе синтеза образуют достаточно прочные агрегаты и агломераты, устойчивые к действию большинства технологически приемлемых органических и неорганических растворителей. Например, экстрагирование может применяться исключительно для удаления фуллеренов, которые извлекают сероуглеродом или другим подходящим растворителем.

Использование разрушающих и комбинированных методов очистки позволяет эффективно снижать количество примесей в образцах наноматериала, селективно выделять те или иные морфологические формы наноструктур. При этом одновременно изменяются структурные (аспектное соотношение, количество слоев в УНТ, состояние торцевых и боковых поверхностей и т.д.) и химические характеристики наночастиц. Исторически первыми способами очистки (выделения) массива нитевидных наноструктур стали кислотная и термообработка продуктов синтеза.

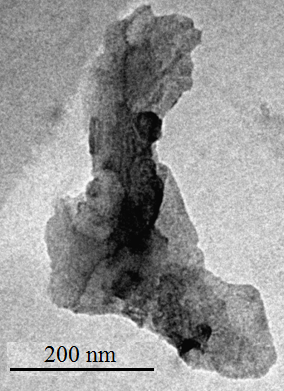

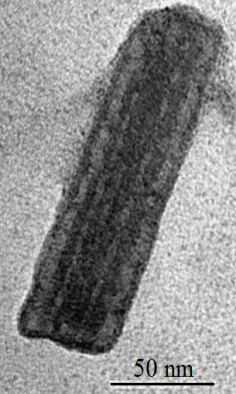

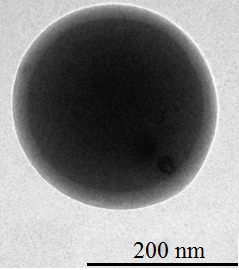

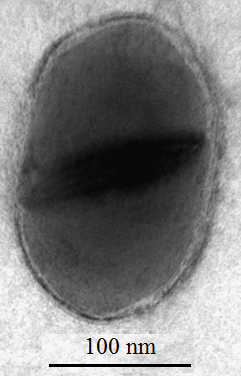

На рисунке 32 представлены ПЭМ изображения частиц, присутствующих в массиве МУНТ серии «Таунит-М». Видно, что это частицы неправильной, цилиндрической, овальной, сферической формы, в т.ч. содержащие во внутренней полости частицы катализатора.

|

|

|

|

Рис. 32. ПЭМ изображения углеродных частиц в материале «Таунит-М»

Установлено, что подобные примеси эффективно удаляются путем термообработки (отжига), который может проводиться как в воздушной среде, так и в среде инертного газа или в вакууме.

Таб. 4. Температуры начала окисления различных углеродных материалов при нагревании в воздушной среде

|

Температура окисления |

Углеродный материал |

|

~ 300 °С |

Аморфный углерод |

|

400 - 800 °С* |

Углеродные нанотрубки, нановолокна |

|

600 - 700 °С |

Сажа, графитная фаза |

|

700 - 800 °С |

Графит поликристаллический |

|

750 - 900 °С |

Наноалмаз, алмазная фаза |

|

900 - 1000 °С |

Высокоориентированный пиролитический графит |

*Температура окисления УНТ, УНВ зависит от содержания частиц металла (Fe, Ni, Со), обладающих каталитическим действием на процесс окисления кислородом воздуха.

Термообработка наноматериала в воздушной среде способствует снижению количества аморфного и малоорганизованного углерода, поскольку последние, имея большое количество дефектов и ненасыщенных химических связей, окисляются более активно по сравнению с УНТ и другими высокоорганизованными формами углерода (табл. 4).

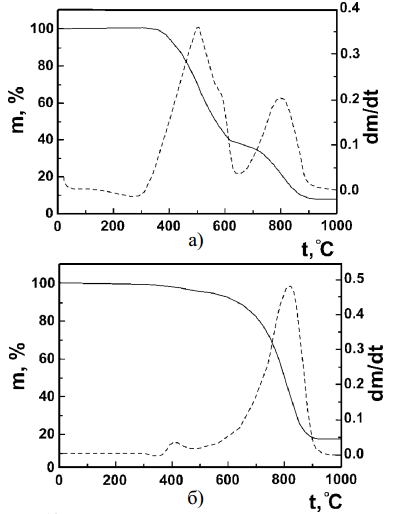

Окисление углеродных примесей в кислородсодержащих средах приводит к образованию газообразных СО и СО2, что сопровождается уменьшением массы образца и фиксируется на ТГ- и ДТГ-кривых (ТГ-кривые - это зависимость относительного изменения массы образца от температуры нагрева; ДТГ-кривые - зависимость скорости изменения массы образца от температуры нагрева).

На рисунке 33 приведены данные термического анализа образцов исходных ОУНТ (а) и прогретых на воздухе при 470 °С на воздухе (б) в течение 1 часа. Видно, что термообработка способствует значительному снижению содержания примесей, росту доли ОУНТ в материале.

Рис. 33. ТГ- и ДТГ-кривые исходного углеродного материала с ОУНТ (а) и этого же материала после прогрева до 470 °С на воздухе (б)

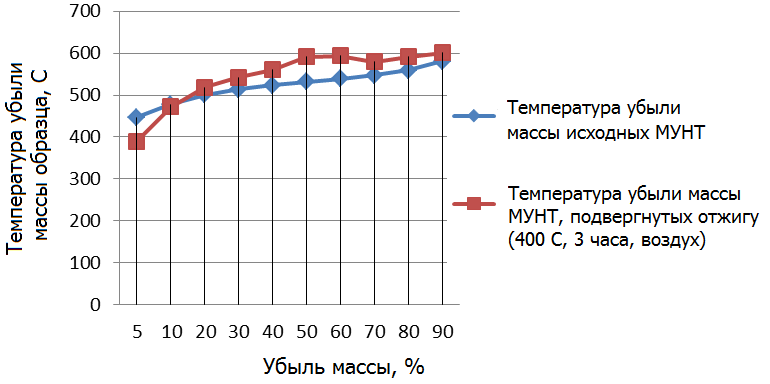

Рис. 34. Данные термоанализа исходных МУНТ и подвергнутых термообработке в воздушной среде

На рисунке 34 представлены данные, позволяющие считать, что в процессе термообработки МУНТ (серия «Таунит-М») растет «качество» наноматериала в результате «отгорания» внешних дефектных слоев МУНТ, что неизбежно сопровождается изменением геометрических характеристик нанотрубок, снижению доли дефектных МУНТ.

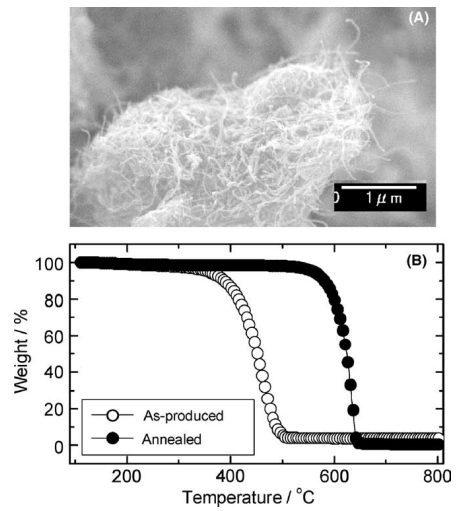

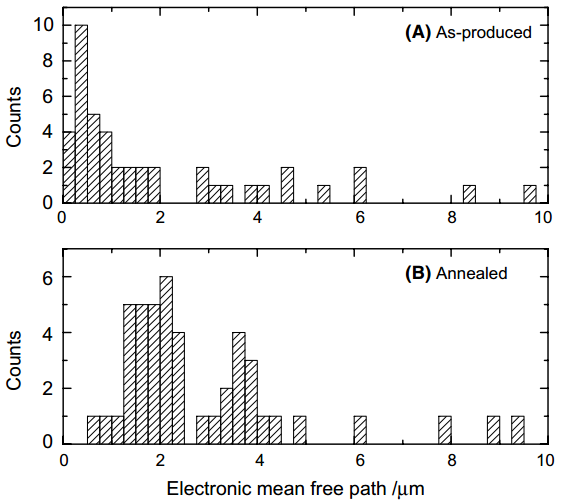

Термообработка наноматериала в среде инертного газа способствует не столько удалению остаточного аморфного углерода, сколько уменьшению количества структурных дефектов, влияя на транспортные свойства CVD-grown МУНТ. На рисунке 35 приведены СЭМ изображение исходных МУНТ (диаметр 10 - 20 нм, длина 1 - 5 мкм), ТГА-кривые исходного и отожженного (2700 °С в течение 30 минут в среде высокочистого аргона) образцов. Видно, что температура убыли 5 % массы образца повышается с 360 до 560 °С. Термообработка значительно уменьшает количество дефектов и приводит к существенному увеличению длины свободного пробега электронов, которое достигает несколько микрон при комнатной температуре (рис. 36).

Рис. 35. СЭМ изображение МУНТ с сажей по краям (А), TГА кривые исходного и отожженного образцов (B)

Рис. 36. Гистограммы длины свободного пробега электронов для исходного (А) и отожженного (Б) образцов

В процессе высокотемпературного отжига образцов УНС в вакууме возможно удаление не только углеродных примесей, но и каталитических частиц, когда оксиды металлов при нагреве испаряются. В целом известно, что при 1000 - 2300 °С в вакууме скорость испарения большинства элементов, применяемых для получения УНС пиролитическим методом значительно выше, чем у углерода, что позволяет применять метод вакуумной термообработки для очистки углеродных наноматериалов. В таблице 5 приведены данные об эффективности данного метода очистки МУНТ серии «Таунит».

Таб.5. Содержание примесей в исходных и очищенных МУНТ в зависимости от температуры (время отжига 60 минут)

|

Катализатор |

Зольность образца, масс %, при температуре, °С |

||||

|

Исходный |

1500 |

1700 |

1800 |

1900 |

|

|

Ni:La2O3 |

23-25 |

< 0,1 |

- |

< 0,1 |

< 0,1 |

|

Ni:AL2 О3 |

23-25 |

23,1 |

- |

- |

< 0,1 |

|

Ni:MgO |

9-12 |

- |

- |

< 0,1 |

< 0,1 |

|

Ni |

21,2 |

20,17 |

< 0,1 |

- |

< 0,1 |

Кроме термообработки в вакууме примеси металлов-катализаторов и элементов подложки катализаторов удаляются действием минеральных кислот различной концентрации и их смесей при нагревании, дополнительном воздействии механического перемешивания, микроволновой или ультразвуковой энергии. Для этого образцы УНС обрабатывают концентрированными кислотами (растворами кислот или их смесей), затем промывают дистиллированной водой и сушат. В таблице 3 приведены данные об эффективности кислотной обработки (6 М HNO3) образца наноматериала, содержащего смесь МУНТ и преимущественно УНВ типа «рыбий хребет» (образец УНТ/УНВ).

Таб 6. Элементный анализ образца УНТ/УНВ «рыбий хребет», ат. %

|

Элемент |

C |

O |

Na |

Mg |

Al |

Cl |

K |

Ca |

Fe |

Ni |

Zr |

Bi |

|

До очистки |

73.72 |

14.50 |

1.68 |

0.43 |

0.42 |

0.50 |

0.76 |

0.40 |

1.53 |

5.61 |

0.51 |

0.06 |

|

После очистки |

85.75 |

11.62 |

0.56 |

0.09 |

0.06 |

- |

0.02 |

0.13 |

- |

1.60 |

0.19 |

- |

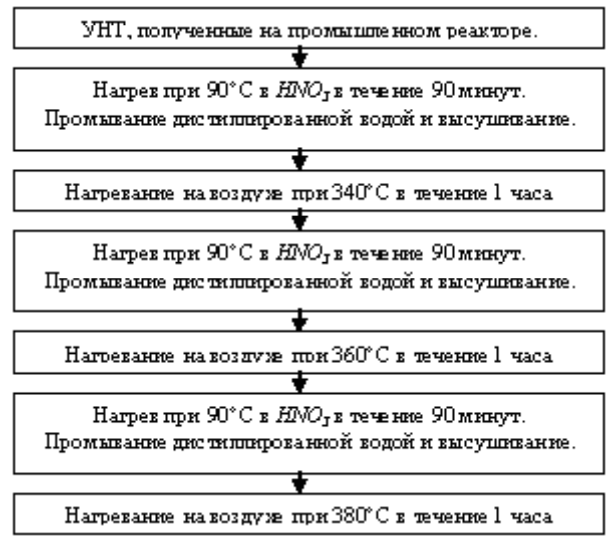

Для того, чтоб получить более чистый продукт, удалить, в том числе металлические частицы, покрытые углеродными слоями, операции кислотной и термообработки могут повторяться несколько раз, сочетаться друг с другом и с различными физическими методами. На рисунке 37 приведена схема подобной многостадийной очистки МУНТ серии «Таунит».

Рис. 37. Схема очистки УНТ от катализатора и аморфного углерода

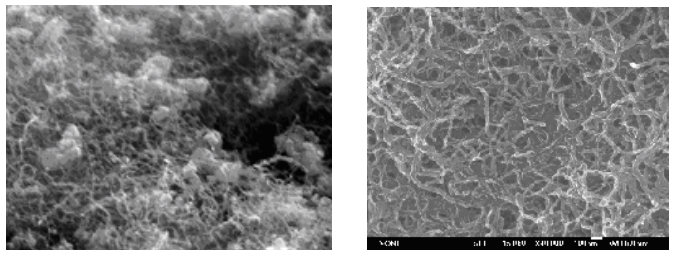

Очистка включает в себя чередование стадий кислотной обработки и термоокисления на воздухе. В одном случае процесс термоокисления материала проводится в реакторе с виброожиженным слоем материала, а во втором - в реакторе с неподвижным слоем. Процедура очистки приводит к частичной потере веса исходных образцов: 19 % - в реакторе с виброожиженным слоем материала и 17 % - с неподвижным слоем материала. Тем не менее, по данным СЭМ многократное повторение такой процедуры, сохраняет, по мнению авторов, структуру большей части УНТ (рис. 38).

а б

Рис. 38. Микрофотографии образцов УНТ:

исходного материала (а), очищенного (б)

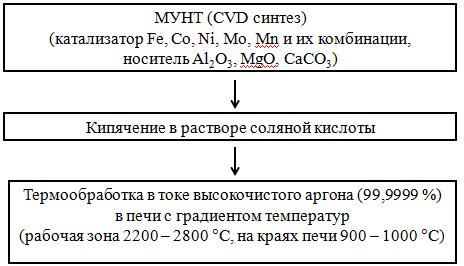

Высокочистые МУНТ, т.е. МУНТ с содержанием металлических примесей менее 1 ppm, могут быть получены двухстадийной обаработкой, включающей кипячение в растворе соляной кислоты и термообработку в среде высокочистого аргона (рис. 39).

Рис. 39. Схема очистки для получения высокочистых МУНТ

Рис. 40. ПЭМ изображения прогретого при температуре 2200 °С образца МУНТ, синтезированного на катализаторе Fe-Со/Al2O3

3. Способы совмещения наноматериала с каучуковой фазой

По области потенциального практического использования эластомерные композиты, содержащие углеродные наноструктуры можно разделить на две группы:

- нанокомпозиты, где реализуются механические и/или деформационные свойства УНС;

- нанокомпозиты, где реализуются электрические, сорбционные, термические и др. свойства УНС.

Однако эффективная реализация тех или иных свойств УНС в резинах возможна только при решении вопросов диспергирования агломератов и агрегатов наноструктур, равномерного распределения наночастиц в эластомерной матрице.

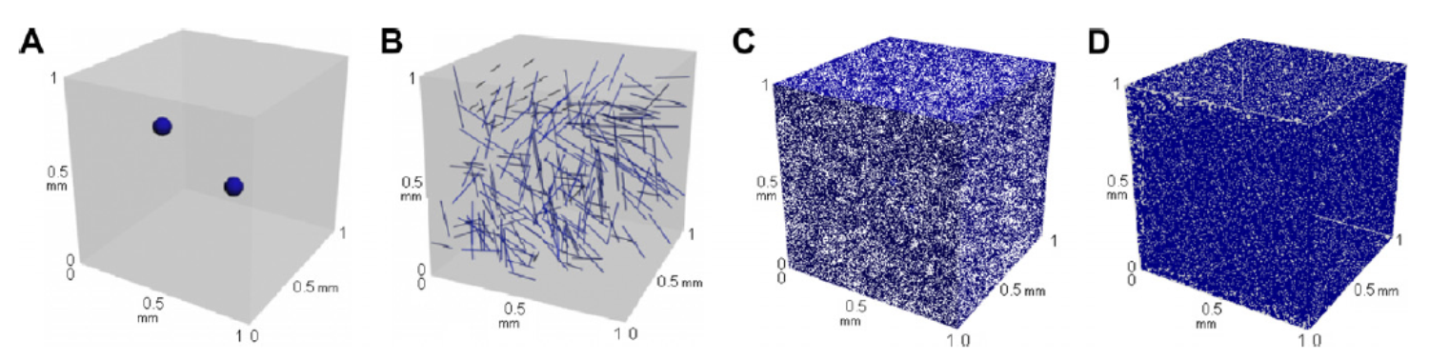

Рисунок 41 иллюстрирует требуемый характер дезагрегирования и распределения в полимерной матрице частиц нанометрового масштаба в сравнении с частицами субмикронного и микронного масштаба. Очевидно, что в процессе переработки резиновых смесей и эксплуатации изделий на их основе достигнутая дисперсность наночастиц должна сохраняться.

А - Al2O3; В - углеродные волокна; С - пластинки графита; D - УНТ

Рис. 41. Распределение частиц различного масштаба (об. доля 0,1 %) в объеме равном 1,0 мм3 : частицы Al2O3 и углеродные волокна (микромасштаб), графитовые пластинки (субмикромасштаб), УНТ (наномасштаб)

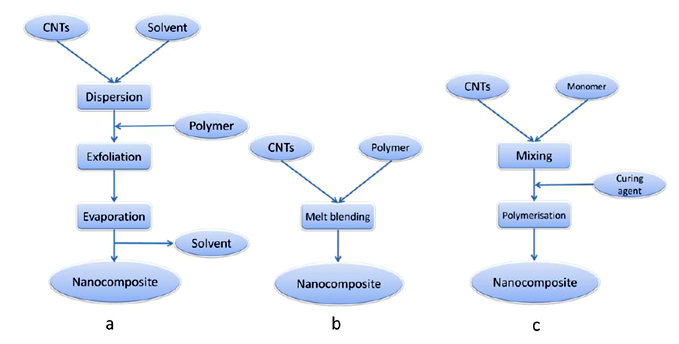

В целом для изготовления полимерных нанокомпозитов используются следующие методы (рис. 42):

- растворное смешение (термореактивные и термопластичные матрицы) с последующим удалением растворителя;

- смешение в массе (термопластичные матрицы);

- смешение в расплаве (термореактивные и термопластичные матрицы);

- полимеризация мономеров insitu (термопластичные матрицы).

Рис. 42. Схематическое представление различных способов изготовления полимер-УНТ композитов: а - растворное смешение, б - смешение в расплаве; с - полимеризация insitu

Указанные методы реализуются, как правило, практически без изменения существующих технологий с использованием традиционного оборудования. В случае эластомеров сдвиговых усилий, возникающих при смешении ингредиентов резиновых смесей с использованием традиционного смесительного оборудования явно не достаточно для диспергирования агрегатов и агломератов УНС. При таких условиях смешения частицы УНС имеют микронный масштаб, играют роль концентраторов напряжений, что приводит к существенному ухудшению механических свойств вулканизатов. Кроме того, наличие металлов переменной валентности в образцах УНС, способных катализировать окислительные процессы приводит к повышенному уровню старения вулканизатов в сравнении с контролем. При этом предполагается, что в условиях ускоренного термоокислительного старения, в процесс окисления, кроме собственно макромолекул каучука, вовлекаются и сами наночастицы.

Второй, не менее важной проблемой при использовании УНС в составе эластомерных композиций является сохранение высокой дисперсности частиц наноматериала. Во множестве экспериментов показано, что добившись с помощью специальных приемов высокой степени диспергирования нанодобавки, не удается ее сохранить даже в процессе переработки. Это, отчасти, связано с тем, что взаимодействия УНС-УНС в композите существенно преобладают над взаимодействиями УНС-каучук.

Таким образом, в вопросах использования образцов УНС в составе эластомерных композиций можно выделить два направления:

§разработка условий предварительной подготовки УНС, которая, с учетом технологически удобной и экологически безопасной формы УНС, обеспечивала бы:

- облегчение диспрегирования нанодобавки до субмикро- и наноразмерности;

- равномерное распределение наночастиц и сохранение достигнутой дисперсности, прежде всего, за счет взаимодействия с компонентами резиновых смесей;

- сохранение специальных свойств УНС (электронный транспорт, теплопроводность, сорбционные характеристики и т.д.) в процессе переработки в изделия и эксплуатации последних;

§тестирование и исследование возможностей других форм нитевидных УНС в составе резиновых смесей, менее склонных к агломерированию и в большей степени способных взаимодействовать с компонентами резиновых смесей. К ним, прежде всего, можно отнести так называемые «перистые» волокна, которые имеют разупорядоченную структуру, способную не только к физико-химическим, но и к топологическим взаимодействиям с компонентами резиновых смесей.